со сх

I

Изобретение относится к литейному производству, предназначено для изго товления разливочных ковшей расплавов алюминиевых сплавов и может быть использовано в качестве материала при изготовлении несгораемых конструций .

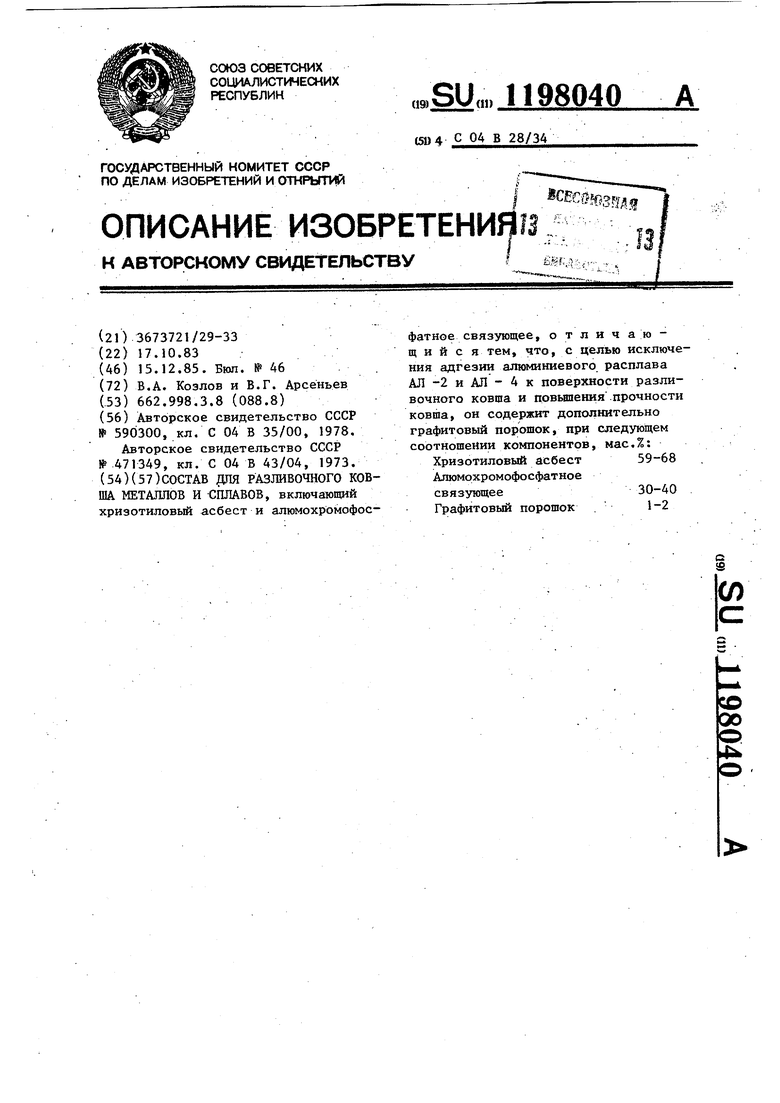

Целью изобретения является исключение адгезии алюминиевого расплава АЛ - 2 и АЛ - 4 к поверхности разливочного ковша и повышение.прочности ковша.

В качестве хризотилового асбеста используют листовой асбест толщиной 0,5-2,0 мм, плотностью 2300 кг/м .

Алюмохромофосфатное связующее плотностью 1700 кг/м. .

Графит используют в виде порошка плотностью 2200 кг/м .

П р и м ер. Графитовый порошок . насыпают в емкость с алюмохромофосфатным связующим (ЛХФС) и перемешивают до получения однородной композиции с вязкостью 120-130 с по вискозиметру В 3-4,.

Расход на один ковш АХФС 2 кг, грфитового порошка 0,15 кг.

Листовой асбест нарезают на ленты длиной 0,770 м и шириной 0,200 м. Ленту с одного конца вдоль длины нарезают на лепестки шириной 0,010,02 мм. :

Изготавливают шаблон-заготовку ковша. Наносят на ленту асбеста с .. обеих сторон (окунанием цли кистью) приготовленное связующее с графитом (избыток связующего с поверхности ленты удаляют), свертывают ленту асбеста в трубку днамеором 0,06 - : 0,65 м и длиной 0,77 м, складьгоают лепестки надрезанного торца ленты асбеста, свернутой в трубку, внахлест для формирования дна и подсушивают шаблон-заготовку в печи при в течение 2 ч до отверждения. Оптимальное влагосодержание шаблона-заготовки 2%,

198040

При температуре ниже

возрастает время сушки, а при температуре вьш1е 120 С происходит вспучивание поверхности образца.

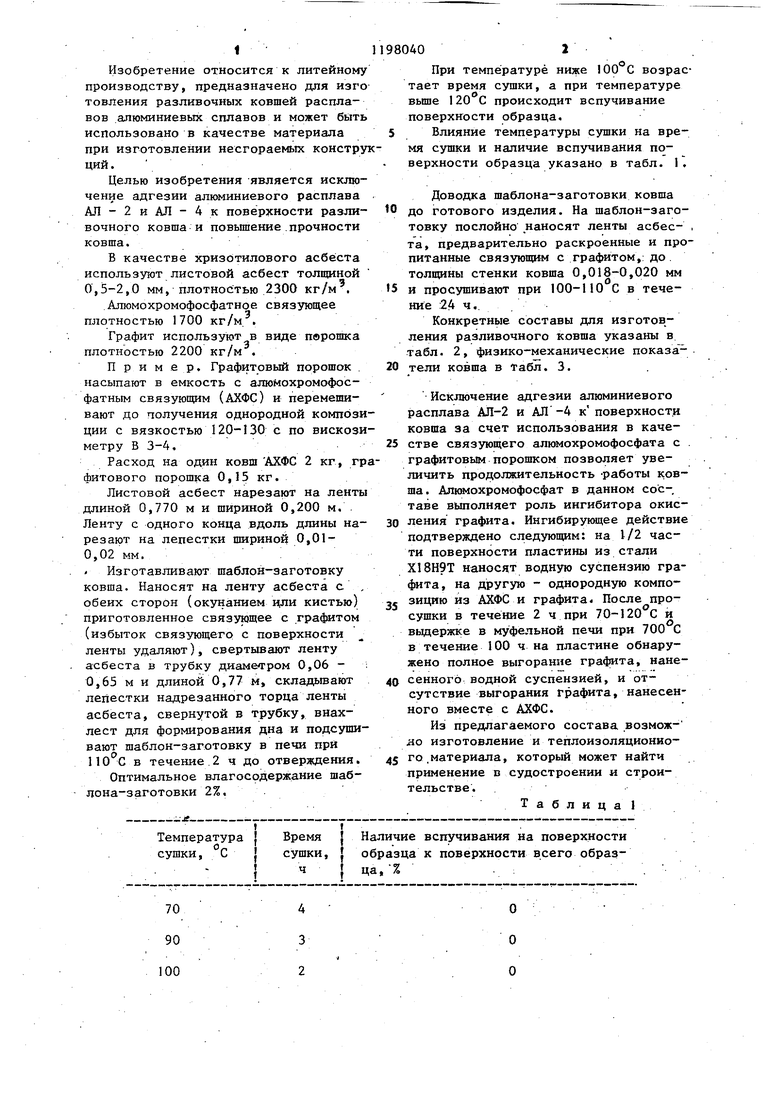

Влияние температуры сушки на время сушки и наличие вспучивания поверхности образца указано в табл. 1.

Доводка шаблона-заготовки ковша до готового изделия. На шаблон-заготовку послойно наносят ленты асбес- , та, предварительно раскроенные и пропитанные связующим с графитом,: до толщины стенки ковша 0,018-0,020 мм и просушивают при 100-110 С в течение 24 ч.

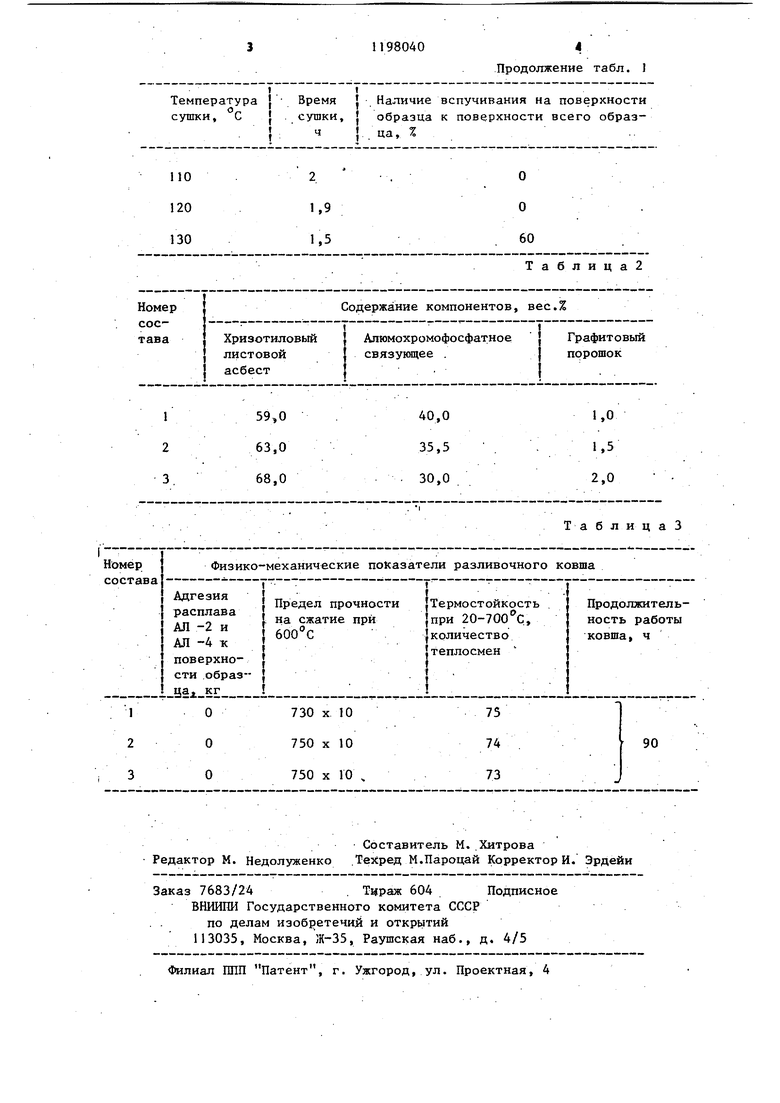

Конкретные составы для изготовления разливочного ковша указаны в табл. 2, физико-механические показатели ковша в табл. 3.

Исключение адгезии алюминиевого расплава АЛ-2 и АЛ -4 к поверхност.и ковша за счет использования в качестве связующего алюмохромофосфата с . графитовым порошком позволяет увеличить продолжительность -работы ковша. Алюмохромофосфат в данном сое-, таве вьтолняет роль ингибитора окисления графита. Ингибирующее действие подтверждено следующим: на 1/2 части поверхности пластины из стали Х18Н9Т наносят водную суспензию графита, на другую - однородную композицию из АХФС и графита. После просушки в течение 2 ч при 70-120 С и вьщержк.е в муфельной печи при 700 С в течение 100 ч на пластине обнаружено полное выгорание графита, нанесенного водной суспензией, и отсутствие выгорания графита, нанесенного вместе с АХФС.

Из предлагаемого состава возможло изготовление и теплоизоляциониого . материала, который может найти применение в судостроении и строительстве.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитная композиция для покрытия футеровки тепловых агрегатов | 1985 |

|

SU1266841A1 |

| Состав покрытия для защиты стальных изделий от окисления и обезуглероживания при нагреве | 1981 |

|

SU988882A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1981 |

|

SU1014822A1 |

| Смесь для изготовления пресс-форм | 1986 |

|

SU1470416A1 |

| СПОСОБ ЗАЩИТЫ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 1992 |

|

RU2006372C1 |

| Огнеупорная масса для покрытия графитсодержащих материалов | 1982 |

|

SU1024443A1 |

| Смесь для изготовления полупостоянных литейных форм | 1987 |

|

SU1523243A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2016 |

|

RU2634103C1 |

| СОСТАВ ПОКРЫТИЯ ДЛЯ ЗАЩИТЫ КОНТАКТНОЙ ПОВЕРХНОСТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2404944C1 |

| Способ изготовления изделий из тугоплавких металлов и сплавов | 1984 |

|

SU1192874A1 |

СОСТАВ ЩЯ РАЗЛИВОЧНОГО КОВША МЕТАЛЛОВ И СПЛАВОВ, включающий хризотиловый асбест и алюмохромофосфатное связующее, о т л и ч а ю щ и и с я тем, что, с целью исключенкя адгезии алюминиевого расплава АЛ -2 и АЛ - 4 к поверхности разливочного ковша и повьвпения прочности ковша, ои содержит дополнительно графитовый порошок, при следующем соотношении компонентов, мае.%: 59-68 Хризотиловый асбест Алюмокромофосфатнов 30-40 связующее 1-2 Графитовый порошок

4 3 2

70

90

100

О О

о

1

}

Время

} f

сушки,

ч Номер сосХризотилотава листовой асбест

59,0

1 2 3 63,0 68,0

Продолжение табл. I

Наличие вспучивания на поверхности образца к поверхности всего образца, %

Таблица2

1,0 1.5 2,0

Та блиц а 3 Содержание компонентов, вес.% Т Графитовый Алюмохромофосфатное порошок связунщее .

| Масса для изготовления керамических изделий | 1975 |

|

SU590300A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Масса для изготовления теплоизоляционного материала | 1973 |

|

SU471349A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-12-15—Публикация

1983-10-17—Подача