Изобретение относится к черной металлургии и может быть использовано при производстве окатышей из тонкоизмельченных материалов.

Цель изобретения - повышение производительности пропесса.

Перед загрузкой шихты ее подох ре- вают до 105-160°С и в горячем состоянии подают в герметизированньш оком- кователь, где ее окомковывают под дав-: лением, подавая при этом воду на увлажнение, подогретую до ЗО-ЭО С. После окомкования влажные окатьшш вьща- ют на приемный транспортер, по которому сырые окатыши направляют на сушку, и обжиг.

Основная особенность способа заключается в том, что железно-рудную шихту перед окомкованИем нагревают, до теьшературы, существенно большей температуры кипения воды при нормальных условиях. Соответственно с этим процесс окомкования также идет при повьш1енньк температурах, т.е. при 105-160 С.

Технологическую осуществимость способа обеспечивает давление, значительно больше атмосферного (до 1,1 МПа), поддерживаемое в рабочем пространстве окомкователя -с помощью побудителей давления (компрессоров, струйных насосов, эжекторов и т.д.).

Температура кипения воды увеличивается с повьш1ением давления, например при давлении 0,1 МПа температура кипения равна 100 С, а при давлении 1,5 МПа . Таким образом, повышение давления в рабочем пространстве .герметизированного окомкователя позволяет вести процесс окомкования при подогретой до 105-160°С шихте в отсутствии испарения в окомкователе влаги.

Подогрев шихты до 105-160°С перед загрузкой ее в окомкователь и увлажнение водой, подогретой до ЗО-ЭО С, обусловлены следующими процессами.

Предварительный подогрев шихты и воды на увлажнение значительно повышает теплосодержа1гае окатьш1ей перед

(Л

ел ю

к

сушкой, поэтому сильно сокращается расход топлива, (на 0,8-3,4%) на физический нагрев окатышей, сушку и обжиг. Облегчается процесс бародиффу- зионного влагоудаленик связующей воды после выдачи окатышей в окружающую атмосферу. Этот процесс связан с тем, что влага окатышей, нагретых в процессе окомкования до 105-160°С, при ат- мосферном давлении (0,1 МПа) начинает интенсивно испаряться, облег чая процесс бародиффузии влаги из глубины окатыша на его поверхность и в окруiжающую среду. В результате этого сырые окатьши имеют пониженное содержание влаги. После удаления части влаги в процессе бародиффузии горячие окатьшш с температурой 105-160°С движутся к зоне сушки на обжиговой маши-

,не. В ходе этого движения также происходит высушивание окатыша, имеющего

значительное теплосодержание, т.е. в процессе транспортных операций происходит самопроизвольная сушка, обуслов ленна.я предварительным нагревом шихты перед ее загрузкой в окомкователь, В зоне сушки окатыши, имеющие меньшее влагосодержание, испытывают существенно меньшие термические напряжения, что обусловлено предварительным тер- мическим расширением окатышей в ходе нагрева пихты и меньшим объемом водяных паров, оказывающих меньшее расклинивающее воздействие на структуру окатыша при сушке. Кроме того, меньшая влажность окатьш1ей приводит к сокращению времени сушки, что значительно повышает производительность всего процесса получения окатышей и сокра- щает расход топлива при их производстве. ,

Способ осуществляют следуюш 1м образом.

На тракте подачи шихты к окомкова- телю устанавливается устройство для подогрева шихты до 105-160 С. Это устройство представляет собой широко распространенные теплообменники для нагрева сыпучих материалов, работаю- mjie на основе теплоотдачи излучением или конвек1Щей,

После подогрева шихту заг-ружают че(рез тщюзовые затворы в герметизирован ный окомкователь, в котором поддер- живается определенное давление (например, 0,45-1,1 МПа). В процессе окомкования в рабочее пространство оком- кователя подается под давлением тонкораспыпеиная и нагретая до 30-90°С вода для увлажнения 1Ш1хты до оптимальной влажности (9,5%). Нагрев воды осуществляют в экономайзере отходящими продуктами сгорания или используют горячую воду системы теплоснабжения, после чего ее закачивают в комкова- тель насосом.

Поскольку процесс окомкования идет также при повьш1енных температурах за счет тепловыцелений от подогретых до 105-160°(; шихты и до 30-90 0 воды, то повьаиенное давление в рабочем пространстве окомкователя не позволяет воде испариться при высоких температурах и процесс окомкования идет стабильно.

После окомкования готовые окатьш1И через разгрузочное устройство поступают на транспортер. В процессе выдачи и транспортирования готовых окатышей на термообработку происходит ,ин- тенсивная бародиффузия влаги из глубины окатыша в окружающую среду, интенсивная сушка и испарение влаги. Эти процессы обусловлены тем, что после окомкования под давлением ока- тыши, имея температуру 105-160 С, подают в окружающую среду с давлением 0,1 КПа, что сопровождается испарением воды, в результате чего перед зоной сушки на обжиговой машине окатыши имеют влажность 5,3-7,0%, т.е. в результате предварительной сушки удаляется 2,5-4,2% влаги. Последующая сушка и обжиг окатышей на обжиговом агрег ате позволяют значительно ускорить нагрев окатьшшй, сократить время сушки и подогрева, что зкономит значительное количество топлива на термообработку окатышей и позволяет повысить производительность способа.

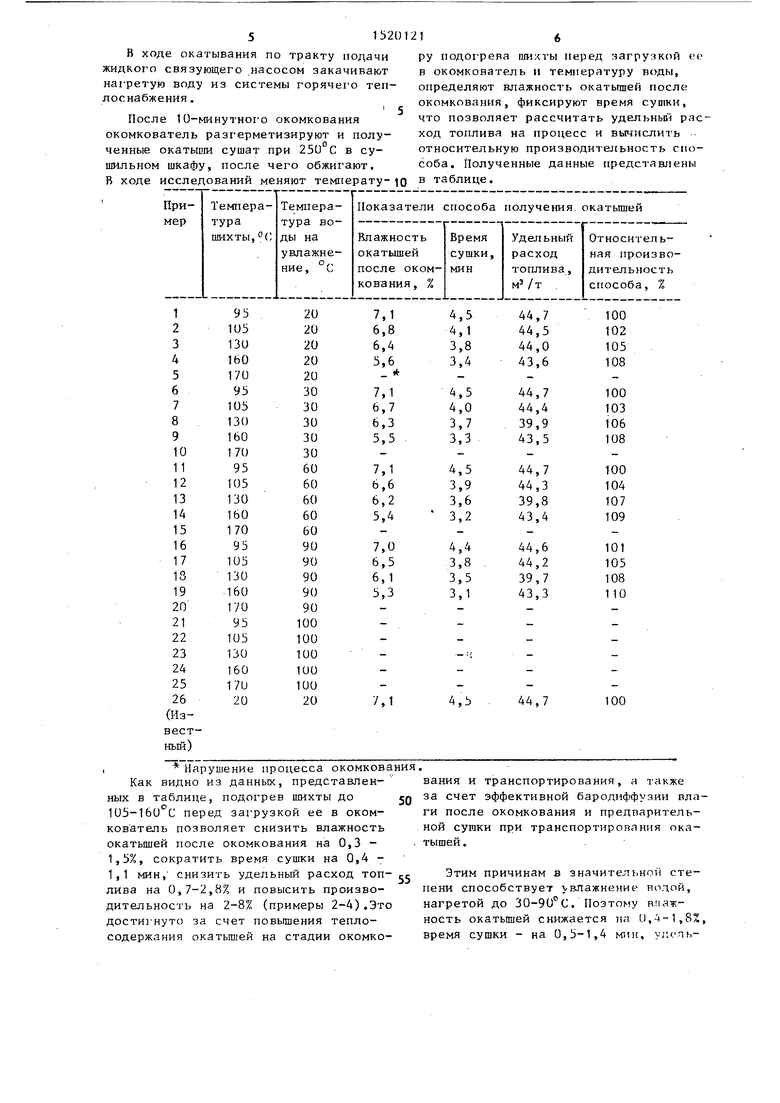

Пример. Исследования проводят на лабораторном барабанном оком- кователе диаметром .0,1 м, наклоненном к плоскости горизонта на угол 2° и совершающего 10 об/мин. Окомковывают шихту из железорудного концентрата ( 62,88%), содержащего в качестве связующег о известкового-из- вестняковую пыль в количестве 1%.

Окомкователь работает в садочном режиме (масса садки 0,5 кг). Шихту загружают в рабочее пространство окомкователя, после чего его Г ерметизи- руют крышкой и в окомкователь через наг нетательный клапан подают сжатый газ (кислород) под давлением 1,1 МПа,

513201

В ходе окатывания по тракту подачи жидкого связующего насосом закачивают нагретую воду из системы горячего теплоснабжения .

I 5

После 10-минутного окомкования

окомкователь разгерметизируют и полученные окатывш сушат при 250 С в сушильном шкафу, после чего обжигают. В ходе исследований меняют температу-ю

16

ру подогрева шихты перед загрузкой ос в окомконатель и температуру воды, определяют влажность окатышей после; окомкования, фиксируют время сутки, что позволяет рассчитать удельньй расход топлива на процесс и вьиислить относительную производительность ciso- соба. Полученные данные представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окатышей | 1986 |

|

SU1337430A1 |

| Способ получения окатышей | 1987 |

|

SU1452854A1 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| Способ подготовки шихты к спеканию | 1985 |

|

SU1361189A1 |

| Способ получения окатышей | 1987 |

|

SU1504272A1 |

| Окомкователь | 1986 |

|

SU1388686A1 |

| Способ подогрева агломерационной шихты | 1987 |

|

SU1463778A1 |

| Способ получения окатышей | 2024 |

|

RU2823210C1 |

| Способ получения железорудных окатышей | 1986 |

|

SU1397519A1 |

| Железосодержащий окатыш | 1982 |

|

SU1177369A1 |

Изобретение предназначено для получения окатышей. Целью изобретения является повышение производительности процесса. Способ включает загрузку шихты в герметизированный окомкователь, увлажнение и окомкование под давлением, сушку и обжиг окатышей, причем перед загрузкой шихты в окомкователь ее подогревают до 105-160°С, а увлажнение осуществляют водой, нагретой до 30-90°С. 1 з.п. ф-лы, 1 табл.

Нарушение процесса окомкова Как видно из данных, представленных в таблице, подогрев шихты до 105-160 С перед загрузкой ее в окомкователь позволяет снизить влажность окатьщ1ей после окомкования на 0,3 - 1,5%, сократить время сушки на 0,4 - 1,1 мин, снизить удельный расход топ- лива на 0,7-2,8% и повысить производительность на 2-8% (примеры 2-4).Это достигнуто за счет повьппения теплосодержания окатьшшй на стадии окомкования и транспортирования, а также за счет эффективной бародиффузии влаги после окомкования и предварительной сушки при транспортирования окатышей .

Этим причинам в значительной степени способствует увлажнение водой, нагретой до 30-90°С. Поэтому влажность окатьшей снижается па и,ц-1,8%, время сушки - на 0,Ь-1,4 мин, улсльный расход топлива - на 0,8-3,4%, а производительность возрастает на 3 - 10% (примеры 4-9, 11-14, 16-19).

Если температура подогрева шихты менее , то в этом случае не происходит снижение расхода топлива и повышение производительности способа, так как дополнительная бародиффузия и предварительная сушка в данных теплотехнических условиях затруднены и показатели предлагаемого способа остаются на уровне известного (примеры 1, 6, 11 и 16).

Повышение температуры подогрева шихты более, чем на , приводит к тому, что влага в рабочем пространстве окомкователя начинает испаряться, в связи с чем нарушается процесс окомкования (примеры 5, 10, 15, 20- 25).

0

5

0

Таким образом, осуществление предлагаемого способа позволяет снизить| расход топлива на процесс получения окатьш1ей на 0,8-3,4% и повысить производительность способа на 3-10%.

Формула и 3 обретения

| Безглинистая промывочная жидкость | 1985 |

|

SU1452834A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-11-07—Публикация

1988-02-15—Подача