«

Изобретение относится к обработке металлов давлением, в частности к гибке изделий в винтовую и спиральну форму.

Целью изобретения является снижение трудоемкости изготовления эахватьшающих -элементов и повьшение их качества.

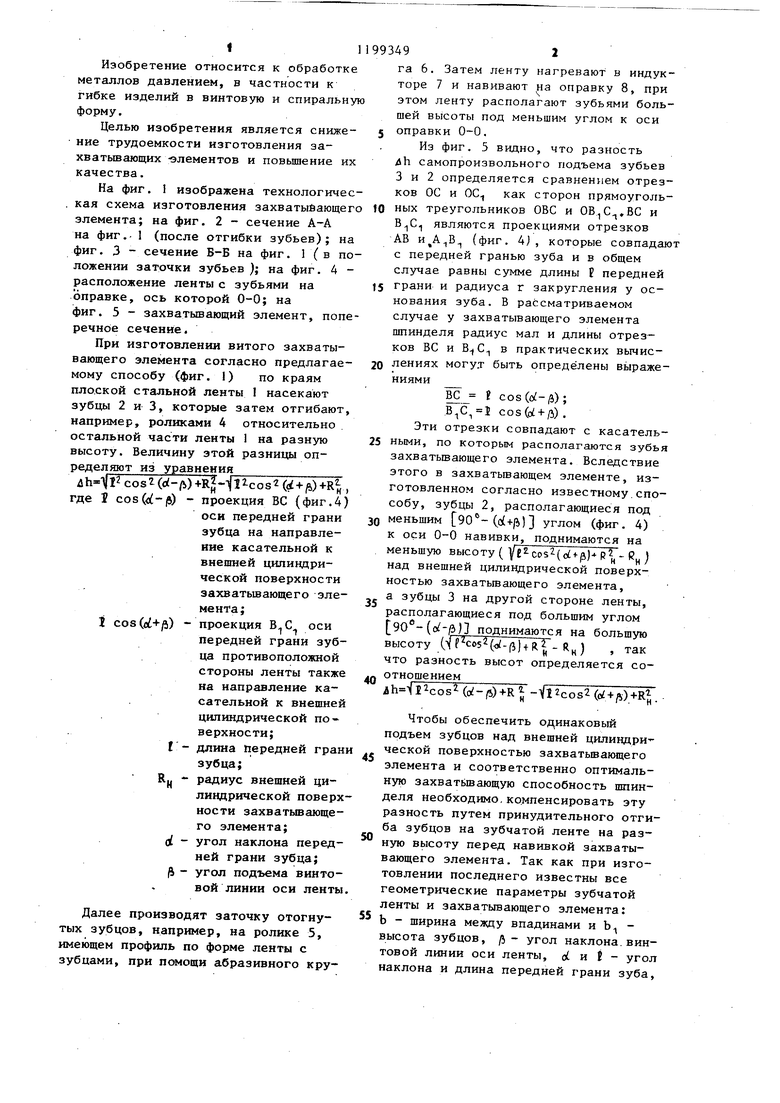

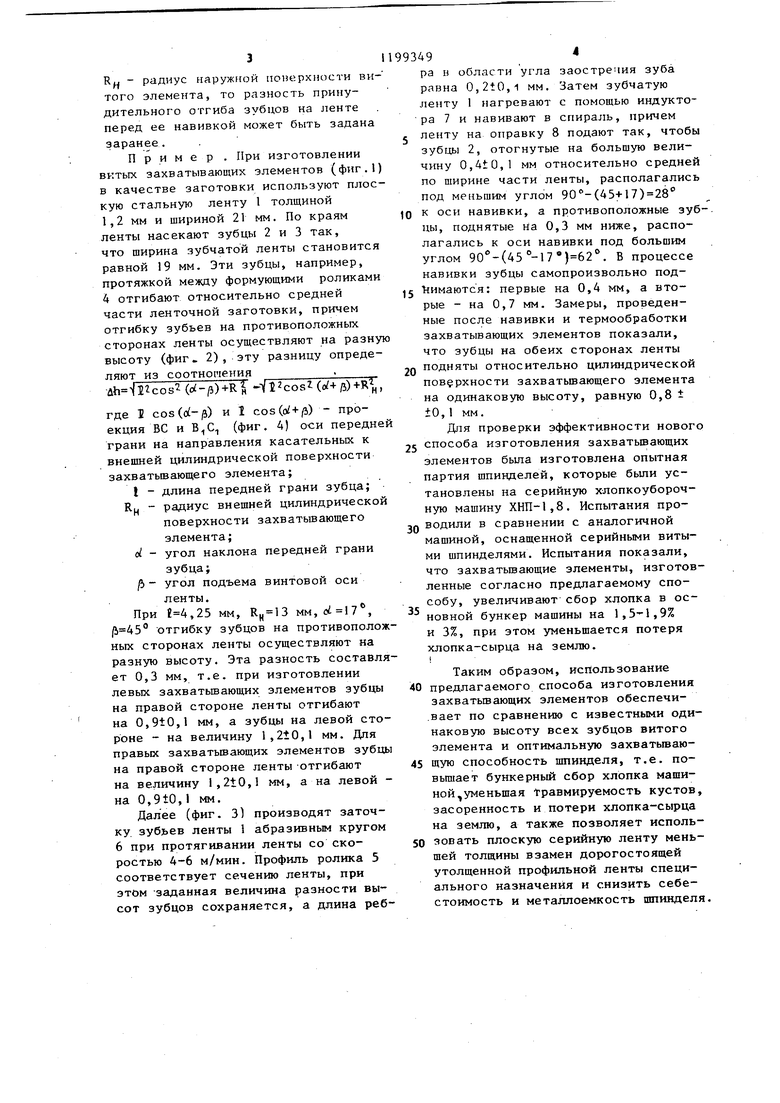

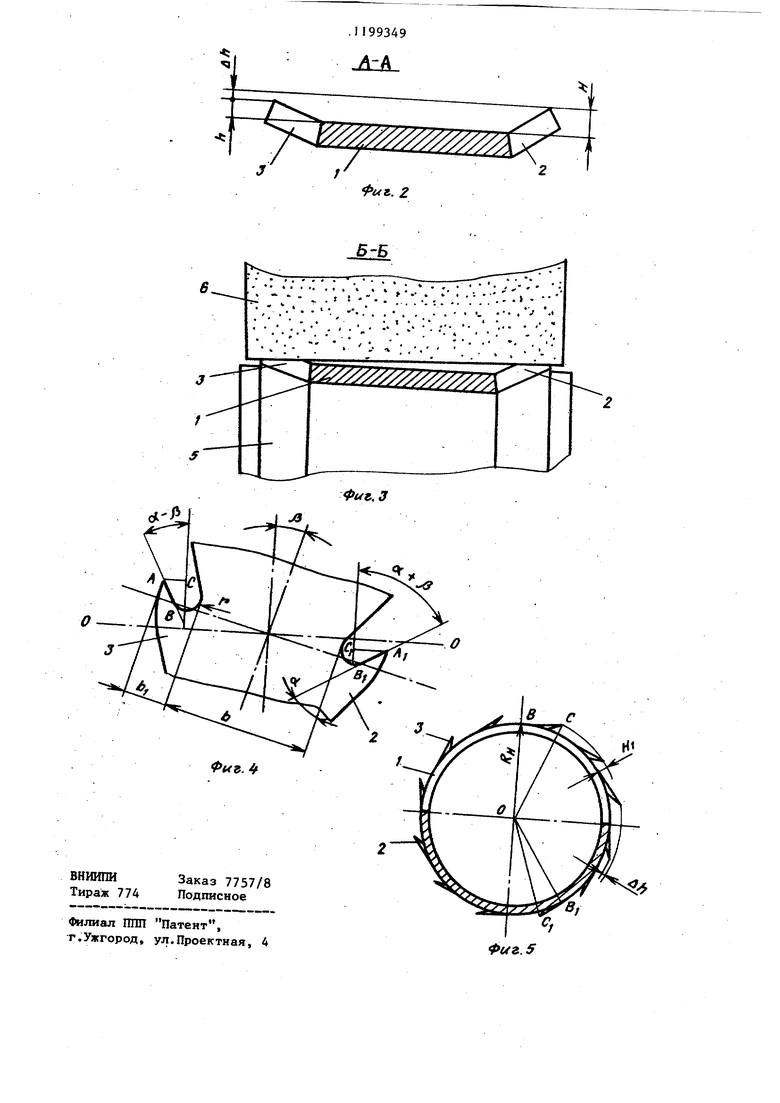

На фиг. 1 изображена технологическая схема изготовления захватыйающег элемента; на фиг. 2 - сечение А-А на фиг. 1 (после отгибки зубьев); на фиг. 3 - сечение Б-Б на фиг. 1 (в положении заточки зубьев ); на фиг. 4 расположение ленты с зубьями на оправке, ось которой 0-0; на фиг. 5 - захватьшающий элемент, поперечное сечение.

При изготовлении витого захватывающего элемента согласно предлагаемому способу (фиг. 1) по краям плоской стальной ленты 1 насекают зубцы 2 и 3, которые затем отгибают, например, роликами 4 относительно . остальной части ленты 1 на разную высоту. Величину этой разницы определяют из уравнения

ih |l2cos()+RZ-flZcos2( + )+RV. где J cosW-(S) - проекция ВС (фиг.4)

оси передней грани зубца на направление касательной к внешней цилиндрической поверхности захватьшающего элемента;I cos(oL+pi) - проекция оси

передней грани зубца противоположной стороны ленты также на направление касательной к внешней цилиндрической поверхности;f - длина передней гран

зубца;

RU - радиус внешней цилиндрической поверхности захватьюающего элемента; d - угол наклона передней грани зубца; - угол подъема винтовой линии оси ленты

Далее производят заточку отогнутых зубцов, например, на ролике 5, имеющем профиль по форме ленты с зубцами, при псшощи абразивного кру93492

га 6. Затем ленту нагревают в индукторе 7 и навивают на оправку 8, при этом ленту располагают зубьями большей высоты под меньшим углом к оси

5 оправки 0-0.

Из фиг. 5 видно, что разность дЬ самопроизвольного подъема зубьев 3 и 2 определяется сравнением отрезков ОС и ОС как сторон прямоугольных треугольников ОВС и ОВ,С.ВС и , являются проекциями отрезков АВ (фиг. 4), которые совпадают с передней гранью зуба и в общем случае равны сумме длины f передней

5 грани и радиуса г закругления у основания зуба. В рассматриваемом случае у захватывающего элемента шпинделя радиус мал и длины отрезков ВС и в практических вычислениях могу.т быть определены выражениями

ВС г cos(); соз(Ы + /5). Эти отрезки совпадают с касательными, по которым располагаются зубья захватывающего элемента. Вследствие этого в захватьгоающем элементе, изготовленном согласно известному.способу, зубцы 2, располагающиеся под

0 меньшим (с(+/Ы углом (фиг. 4) к оси 0-0 навивки, поднимаются на меньшую высоту ( () Р - („ ) над внешней цилиндрической поверхностью захватьшающего элемента, а зубцы 3 на другой стороне ленты.

располагающиеся под большим углом 90 - (о/ -и) 3 поднимаю тс я на большую высоту ((-fj) + Ri RJ ак

k

что разность высот определяется соотношением

ih yiicosZ()+Ri -Vl2cos2(o + /i)+R. .

Чтобы обеспечить одинаковый подъем зубцов над внешней цилиндри ческой поверхностью захватьшающего элемента и соответственно оптимальную захватьшающую способность шпинделя необходимо,компенсировать эту разность путем принудительного отгиба зубцов на зубчатой ленте на разную высоту перед навивкой захватывающего элемента. Так как при изготовлении последнего известны все геометрические параметры зубчатой ленты и захватывающего элемента: b - ширина мелзду впадинами и Ь высота зубцов, /5- угол наклона, винтовой линии оси ленты, d. тл - угол наклона и длина передней грани зуба.

3

RU радиус наружной поверхности витого элемента, то разность принудительного отгиба зубцов на ленте перед ее навивкой может быть задана заранее.

Пример . При изготовлении вктых захватывающих элементов (фиг.1) в качестве заготовки используют плоскую стальную ленту 1 толщиной 1,2 мм и шириной 21 мм. По краям ленты насекают зубцы 2 и 3 так, что ширина зубчатой ленты становится равной 19 мм. Эти зубцы, например, протяжкой между формующими роликами 4 отгибают относительно средней части ленточной заготовки, причем отгибку зубьев на противоположных сторонах ленты осуществляют на разную высоту (фиг V 2), эту разницу определяют из соотношения .

ih licos(oi-/5)+R -i L cos1-(),

где 1 cos(o(-/5) и 1 cos(oi + ft) - проекция ВС и В,С (фиг. А) оси передне грани на направления касательных к внешней цилиндрической поверхности захватьгоающего элемента;

I - длина передней грани зубца; Rj - радиус внешней цилиндрической поверхности захватывающего элемента;

с - угол наклона передней грани зубца;

1Ь - угол подъема винтовой оси ленты.

При 4,25 мм, К„ 13 мм,, отгибку зубцов на противоположных сторонах ленты осуществляют на разную высоту. Эта разность составляет 0,3 мм, т.е. при изготовлении левых захватьтающих элементов зубцы на правой стороне ленты отгибают на 0,9tO,l мм, а зубцы на левой стороне - на величину 1,210,1 мм. Для правых захватьшающих элементов зубцы на правой стороне ленты -отгибают на величину 1,210,1 мм, а на левой на 0,910,1 мм.

Далее (фиг. 31 производят заточку, зубьев ленты 1 абразивным кругом 6 при протягивании ленты со скоростью 4-6 м/мин. Профиль ролика 5 соответствует сечению ленты, при этом заданная величина разности высот зубцов сохраняется, а длина реб9349

ра я области угла заострения зуба равна 0,,1 мм. Затем зубчатую ленту 1 нагревают с помощью индуктора 7 и навивают в спираль, причем

J ленту на оправку 8 подают так, чтобы зубгды 2, отогнутые на большую величину 0,4tO,l мм относительно средней по ширине части ленты, располагались под меньшим углом (45+17) 28

0 к оси навивки, а противоположные зубцы, поднятые на 0,3 мм ниже, располагались к оси навивки под большим углом 90-(45°-17)62. В процессе навивки зубцы самопроизвольно под5 имаются: первые на 0,4 мм, а вторые - на 0,7 мм. Замеры, проведенные после навивки и термообработки захватывающих элементов показали, что зубцы на обеих сторонах ленты

Q подняты относительно цилиндрической поверхности захватьшающего элемента на одинаковую высоту, равную 0,8 ± ±0,1 мм.

Для проверки эффективности нового

5 способа изготовления захватьшающих элементов была изготовлена опытная партия шпинделей, которые были установлены на серийную хлопкоуборочную машину ХНП-1,8. Испытания проQ водили в сравнении с аналогичной машиной, оснащенной серийными витыми шпинделями. Испытания показали, что захватьшающие элементы, изготовленные согласно предлагаемому способу, увеличивают сбор хлопка в основной бункер машины на 1,5-1,9% и 3%, при этом уменьшается потеря

хлопка-сырца на землю.

j

Таким образом, использование 0 предлагаемого способа изготовления захватьтающих элементов обеспечи.вает по сравнению с известными одинаковую высоту всех зубцов витого элемента и оптимальную захватьшаю5 щую способность шпинделя, т.е. повьш1ает бункерный сбор хлопка машиной,уменьшая tpaBMHpyeMOCTb кустов, засоренность и потери хлопка-сырца на землю, а также позволяет использовать плоскую серийную ленту меньшей толщины взамен дорогостоящей утолщенной профильной ленты специального назначения и снизить себестоимость и металлоемкость шпинделя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления витыхлЕНТОчНыХ МАгНиТОпРОВОдОВ | 1979 |

|

SU847383A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1989 |

|

SU1695453A1 |

| Автомат для изготовления двух ветвевых пружин с отогнутыми концами | 1989 |

|

SU1657263A1 |

| Станок для горячей навивки пружин кручения | 1985 |

|

SU1282948A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1987 |

|

SU1554079A1 |

| Автомат для изготовления двухспиральных пружин с отогнутыми концами | 1985 |

|

SU1294442A1 |

| Способ изготовления оребрения теплообменников и устройство для его осуществления | 1989 |

|

SU1680419A1 |

| Установка для изготовления витого магнитопровода электрической машины | 1991 |

|

SU1791910A1 |

| Станок для горячей навивки пружин кручения | 1986 |

|

SU1405938A2 |

| Автоматическая линия для изготовления витых ленточных пакетов магнитопроводов с пазами | 1988 |

|

SU1693690A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ЗАХВАТЬГОА.ЩИХ ЭЛЕМЕНТОВ ШПИНДЕЛЕЙ ХЛОПКОУБОРОЧНЫХ МАШИН из ленты, содержащий операции получения зубцов по краям ленты, отгибки зубцов относительно плоскости ленты, навивки ленты с зубцами в спираль на оправку и последующую термообработку, о тл ич аю - щ и и с я тем, что, с целью снижения трудоемкости изготовления, зубцы на .противоположных краях ленты отгибают на разную высоту, причем величина ДЬ разности высот отгибки составляет ЛЬ Nl2cos2(ci-|5)+R2 (ot-f/5)+R, где t - длина передней грани зубца; 0 - угол наклона передней грани зубца к оси ленты; - угол подъема винтовой линии оси ленты при навивке на оправку; Rj - радиус наружной поверхности захватывающего элемента, а при навивке на оправку ленту располагают зубцами большей высоты под меньшим углом к оси оправки. (Л 2. Способ non.l, отлича ю- щ и и с я тем что, с целью повышения качества захватьшающих элементов, зубцы после отгибки затачивают, оставляя неизменной разность высот зубцов.

| Способ изготовления шпинделей хлопкоуборочных машин | 1973 |

|

SU556869A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-23—Публикация

1983-02-23—Подача