со о

СП

00

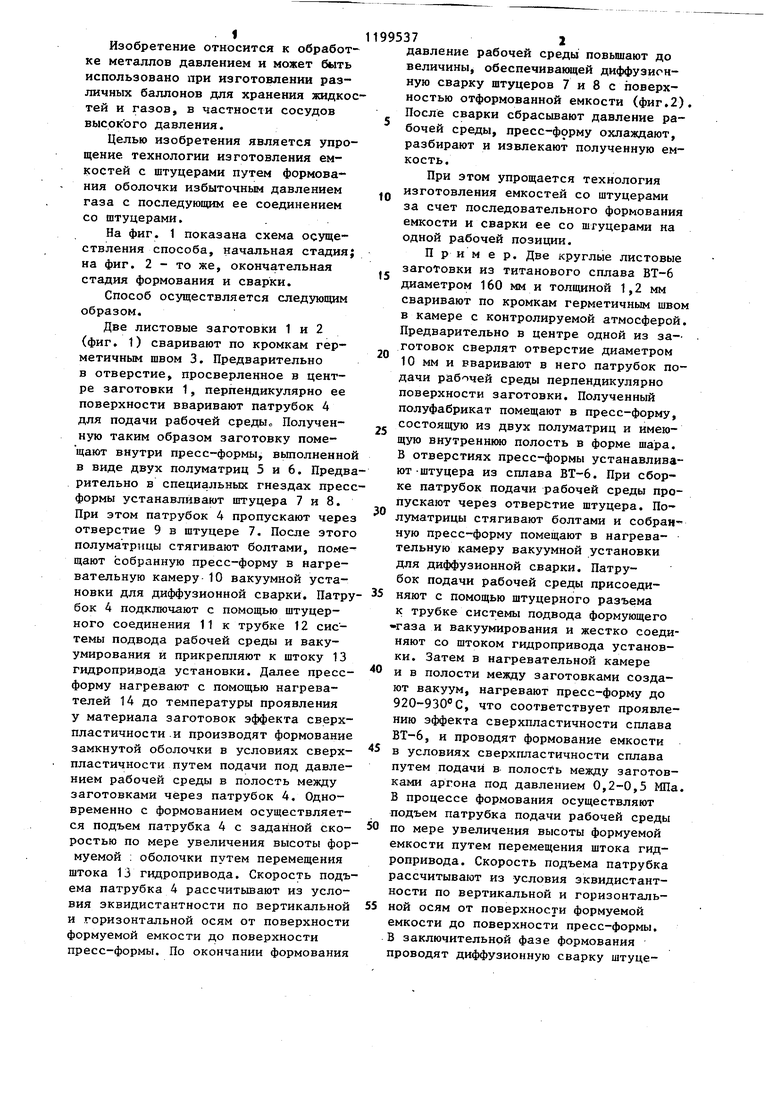

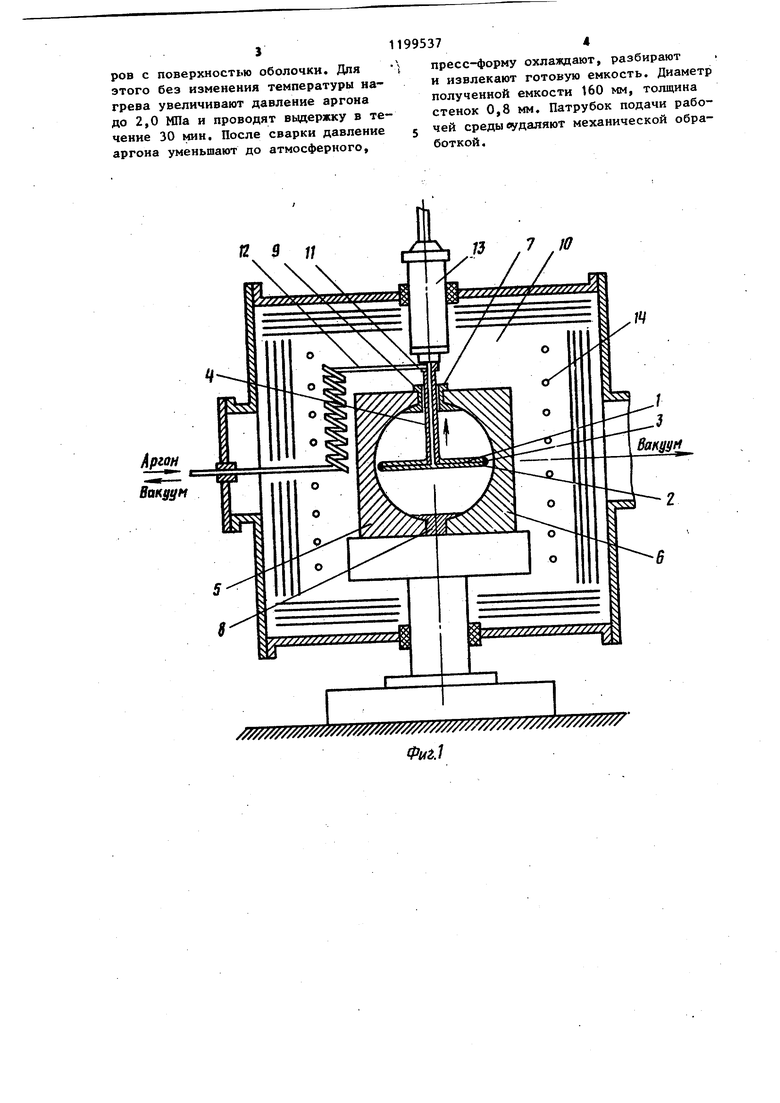

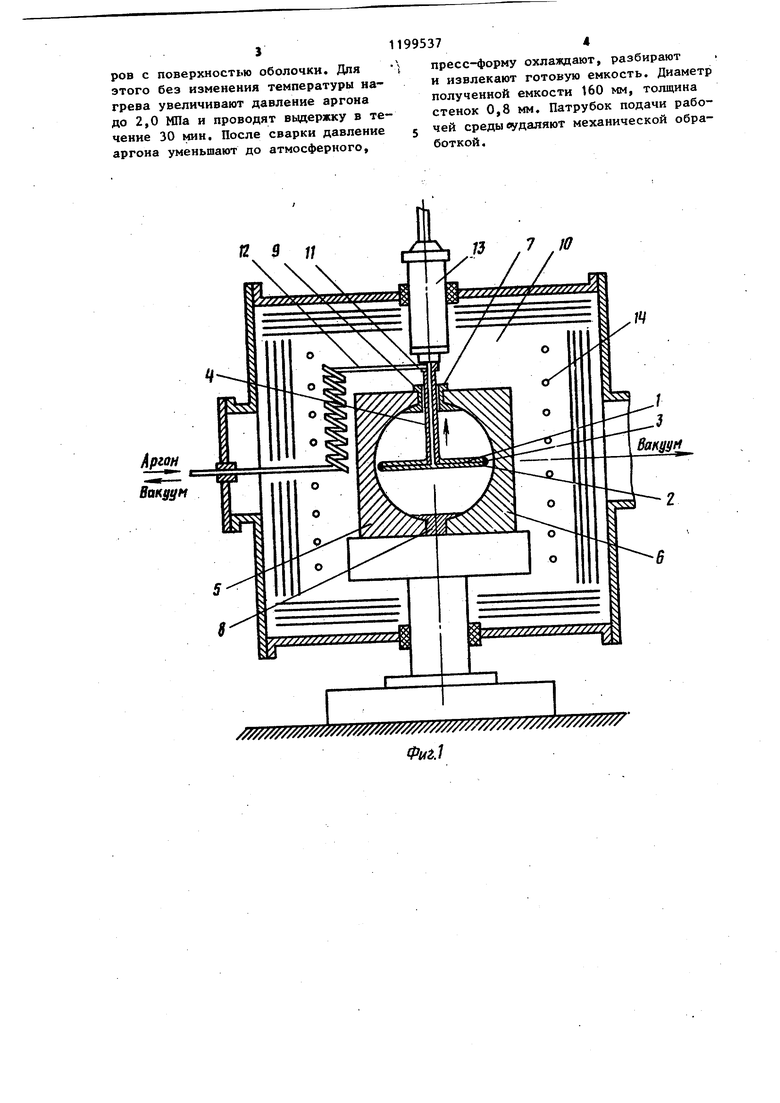

1 Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении различных баллонов для хранения жидкос тей и газов, в частности сосудов высокого давления. Целью изобретения является упрощение технологии изготовления емкостей с штуцерами путем формования оболочки избыточным давлением газа с последующим ее соединением со штуцерами. На фиг. 1 показана схема осуществления способа, начальная стадия; на фиг. 2 - то же, окончательная стадия формования и сварки. Способ осуществляется следующим образом. Две листовые заготовки 1 и 2 (фиг. 1) сваривают по кромкам герметичным швом 3. Предварительно в отверстие, просверленное в центре заготовки 1, перпендикулярно ее поверхности вваривают патрубок 4 для подачи рабочей среды Полученную таким образом заготовку помещают внутри пресс-формы, вьтолненной в виде двух полуматриц 5 и 6. Предва рительно в специальных гнездах прес формы устанавливают штуцера 7 и 8. При этом патрубок 4 пропускают через отверстие 9 в штуцере 7. После этого полуматрицы стягивают болтами, помещают собранную пресс-форму в нагревательную камеру-10 вакуумной установки для диффузионной сварки. Патру бок 4 подключают с помощью штуцерного соединения 11 к трубке 12 системы подвода рабочей среды и вакуумирования и прикрепляют к штоку 13 гидропривода установки. Далее прессформу нагревают с помощью нагревателей 14 до температуры проявления у материала заготовок эффекта сверхпластичности .и производят формование замкнутой оболочки в условиях сверхпластичности путем подачи под давлением рабочей среды в полость между заготовками через патрубок 4. Одновременно с формованием осуществляется подъем патрубка 4 с заданной скоростью по мере увеличения высоты фор муемой : оболочки путем перемещения штока 13 гидропривода. Скорость подъ ема патрубка 4 рассчитьшают из условия эквидистантности по вертикальной и горизонтальной осям от поверхности формуемой емкости до поверхности пресс-формы. По окончании формования 372 давление рабочей среды повьииают до величины, обеспечивакнцей диффузионную сварку штуцеров 7 и 8 с поверхностью отформованной емкости (фиг.2). После сварки сбрасывают давление рабочей среды, пресс-форму охлаждают, разбирают и извлекают полученную емкость. При этом упрощается технология изготовления емкостей со штуцерами за счет последовательного формования емкости и сварки ее со штуцерами на одной рабочей позиции. Пример. Две круглые листовые заготовки из титанового сплава ВТ-6 диаметром 160 мм и толщиной 1,2 мм сваривают по кромкам герметичным швом в камере с контролируемой атмосферой. Предварительно в центре одной из заготовок сверлят отверстие диаметром 10 мм и вваривают в него патрубок подачи рабочей среды перпендикулярно поверхности заготовки. Полученный полуфабрикат помещают в пресс-форму, состоящую из двух полуматриц и имеющую внутреннюю полость в форме шара. В отверстиях пресс-формы устанавливают -штуцера из сплава ВТ-6. При сборке патрубок подачи рабочей среды пропускают через отверстие штуцера. Полуматрицы стягивают болтами и собранную пресс-форму помещают в нагрева- тельную камеру вакуумной установки для диффузионной сварки. Патрубок подачи рабочей среды присоединяют с помощью штуцерного разъема к трубке системы подвода формующего газа и вакуумирования и жестко соединяют со штоком гидропривода установки. Затем в нагревательной камере и в полости между заготовками создают вакуум, нагревают пресс-форму до 920-930 С, что соответствует проявлению эффекта сверхпластичности сплава ВТ-6, и проводят формование емкости в условиях сверхпластичности сплава путем подачи в- полость между заготовками аргона под давлением 0,2-0,5 МПа. В процессе формования осуществляют подъем патрубка подачи рабочей среды по мере увеличения высоты формуемой емкости путем перемещения штока гидропривода. Скорость подъема патрубка рассчитывают из условия эквидистантности по вертикальной и горизонтальной осям от поверхности формуемой емкости до поверхности пресс-формы. В заключительной фазе формования проводят диффузионную сварку штуцеров с поверхностью оболочки. Для этого без изменения температуры нагрева увеличивают давление аргона до 2,0 МПа и проводят выдержку в течение 30 мин. После сварки давление аргона уменьшают до атмосферного.

пресс-форму охлаждают, разбирают и извлекают готовую емкость. Диаметр полученной емкости 160 мм, толщина стенок 0,8 мм. Патрубок подачи рабочей среды вудаляют механической обработкой .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ | 1992 |

|

RU2047409C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1990 |

|

RU2047408C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 1986 |

|

RU1378202C |

| Способ изготовления многослойных панелей диффузионной сваркой | 1980 |

|

SU1165546A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ КОНСТРУКЦИИ | 2004 |

|

RU2268102C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1992 |

|

RU2048283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЬНОЙ СТРУКТУРЫ С УЧАСТКАМИ, ИМЕЮЩИМИ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ ПАНЕЛЬНОЙ СТРУКТУРЫ РАЗЛИЧНЫЙ УРОВЕНЬ НАГРУЖЕНИЯ | 2009 |

|

RU2410187C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ | 2008 |

|

RU2380185C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОЙ СТРУКТУРЫ И ЯЧЕИСТАЯ СТРУКТУРА | 1989 |

|

RU2043805C1 |

| Способ изготовления многослойных панелей | 1990 |

|

SU1756073A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ ЕМКОСТЕЙ ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ, при котором сваренные по периметру листовые заготовки устанавливают в закрытую пресс-форму, нагревают и формуют в условиях сверхпластичности материала заготовок давлением рабочей среды,.подаваемой в полость между листовыми заготовками через патрубок, закрепленный в центре одной из заготовок перпендикулярно ее поверхности, до получения емкости, отличающийся тем, что, с целью упрощения технологии изготовления емкостей со штуцерами, предварительно в пресс-форму устанавливают штуцера, рабочую среду подают через один из них, а после формования давление рабочей среды 8 повышают до величины, обеспечивающей диффузионную сварку емкости со (Л штуцерами.:

////////////////////// 1У 7

Фи.1 Iff

| Устройство для пневмоформовки полых изделий из листовых заготовок | 1978 |

|

SU700239A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления оболочек из листовых заготовок | 1980 |

|

SU889209A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-23—Публикация

1984-07-10—Подача