;о ;о

Од

ел

:о

Изобретение относится к сварке термопластичных материалов.

Цель изобретения - улучшение качества и повьшшние производительности труда за счет формирования шва за один проход при сварке толстолистовых материалов.

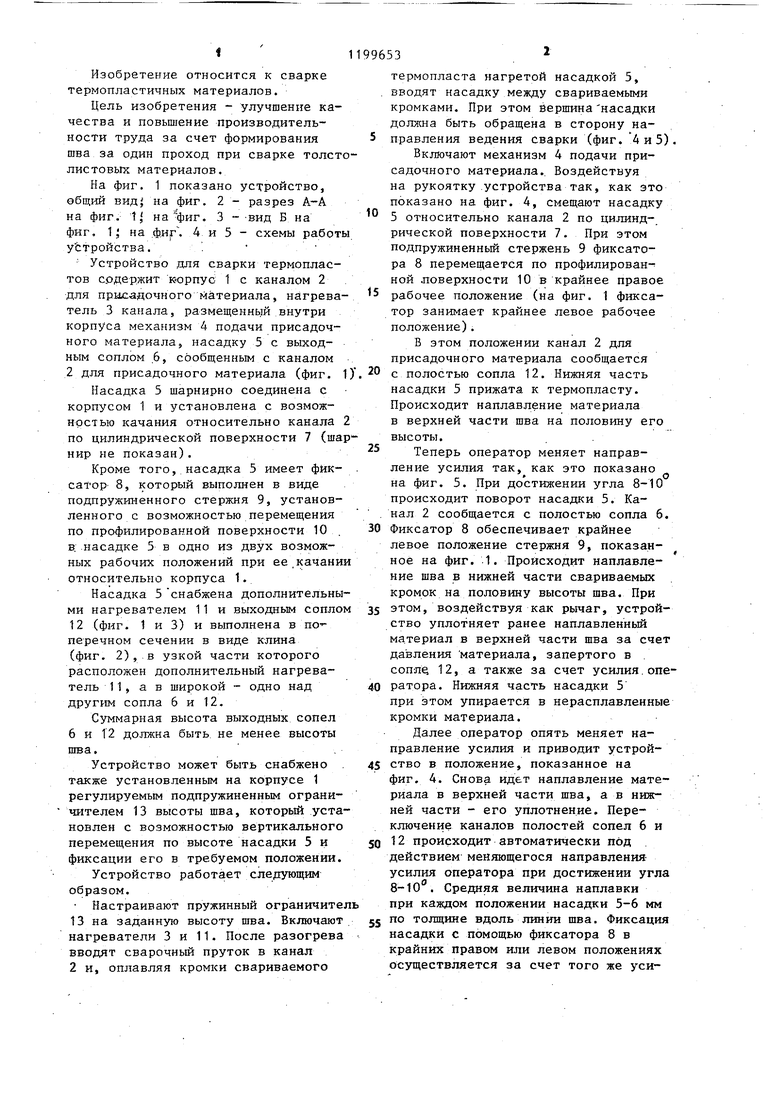

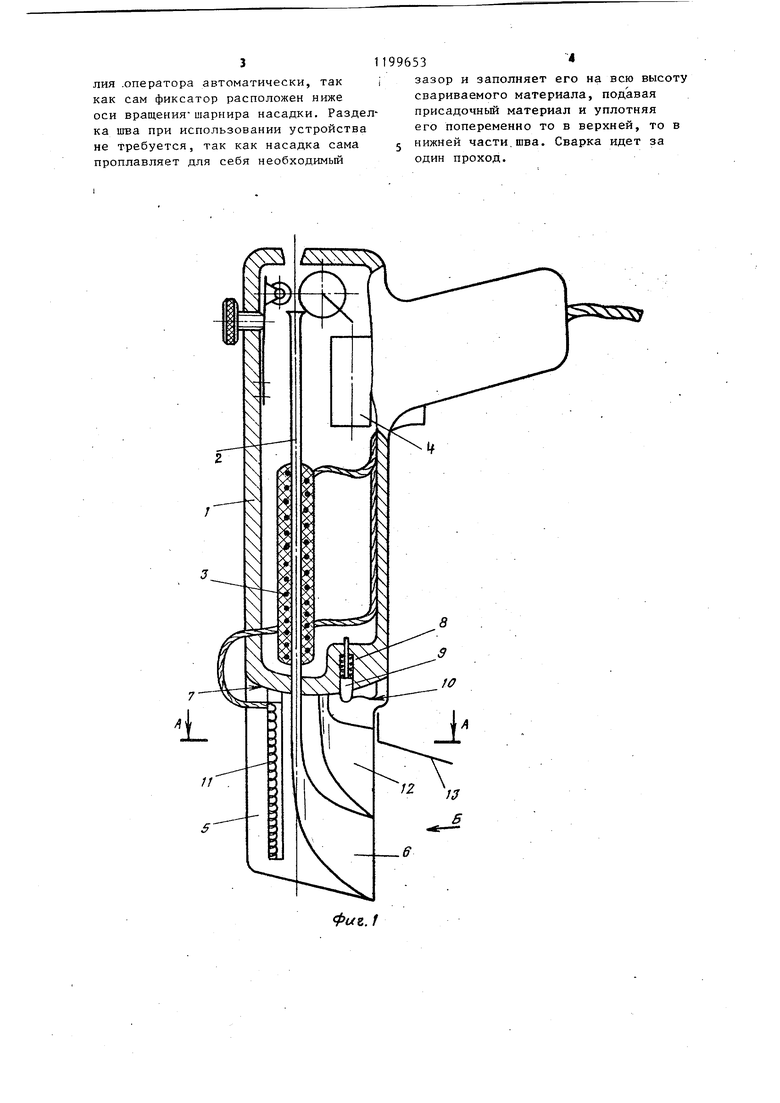

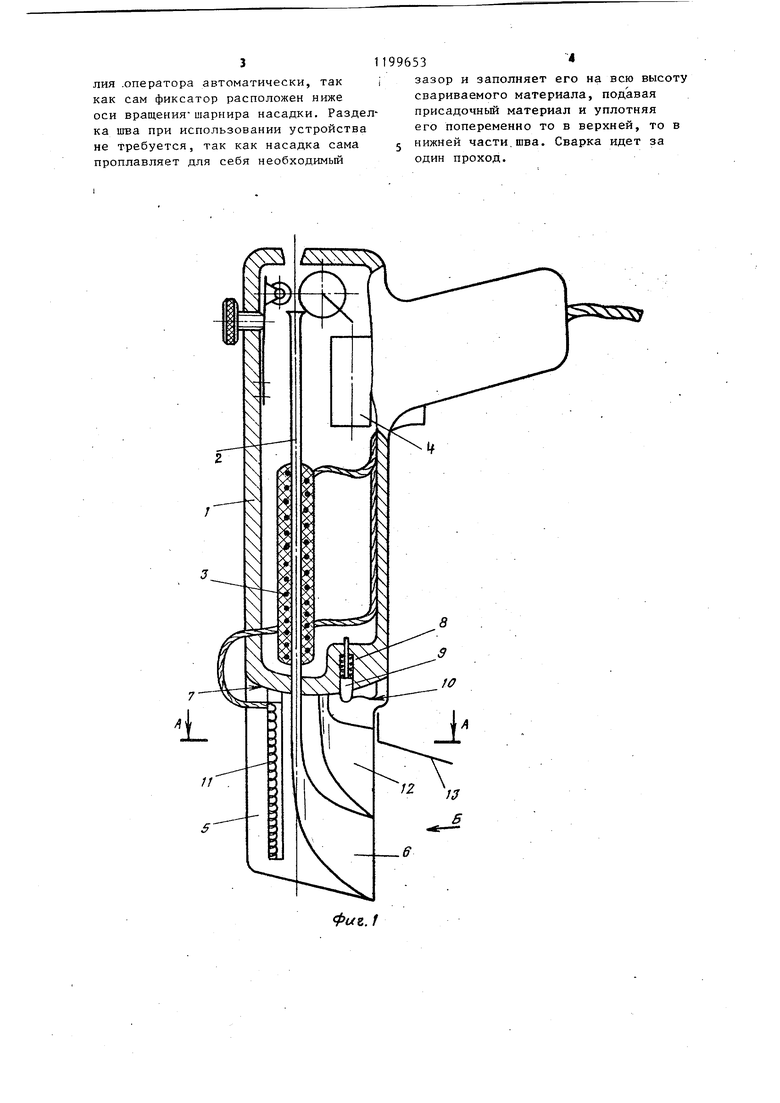

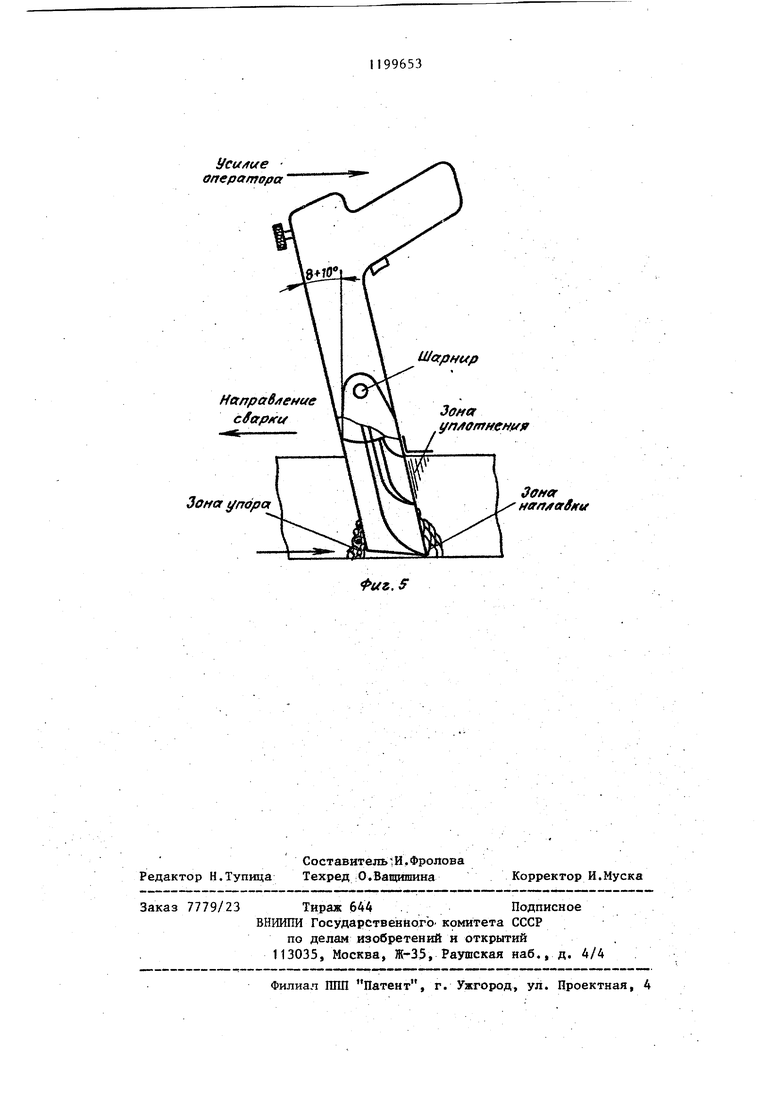

На фиг. 1 показано устройство, общий вид$ на фиг. 2 - разрез А-А на фиг.- 1 j наЧ)иг. 3 - -вид Б на фиг. 1 на фиг 4 и 5 - схемы работы устройства. .

Устройство для сварки термопластов содержит кюрпус 1 с каналом 2 для присадочного материала, нагреватель 3 канала, размещенный .внутри , корпуса механизм 4 подачи присадочного материала, насадку 5 с выходным соплом 6, сообщенным с каналом 2 для присадочного материала (фиг. 1

Насадка 5 шарнирно соединена с корпусом 1 и установлена с возможностью качания относительно канала 2 по цилиндрической поверхности 7 (шарнир не показан).

Кроме того, насадка 5 имеет фикcatop 8, который выполнен в виде подпружиненного стержня 9, установленного с возможностью перемещения по профилированной поверхности 10 . в. насадке 5 в одно из двух возможных рабочих положений при ее.качании относительно корпуса 1.

Насадка 5 снабжена дополнительными нагревателем 11 и выходным соплом

12(фиг. 1 и 3) и выполнена в поперечном сечении в виде клина (фиг. 2), в узкой части которого расположен дополнительный нагреватель 11, а в широкой - одно над другим сопла 6 и 12.

Суммарная высота выходных сопел 6 и Т2 должна быть не менее высоты шва.Устройство может быть снабжено , также установленным на корпусе 1 регулируемым подпружиненным ограничителем 13 высоты шва, который установлен с возможностью вертикального перемещения по высоте насадки 5 и фиксации его в требуемом положении.

Устройство работает следующим образом.

Настраивают пружинный ограничител

13на заданную высоту шва. Включают нагреватели 3 и 11. После разогрева вводят сварочный пруток в канал

2 и, оплавляя кромки свариваемого

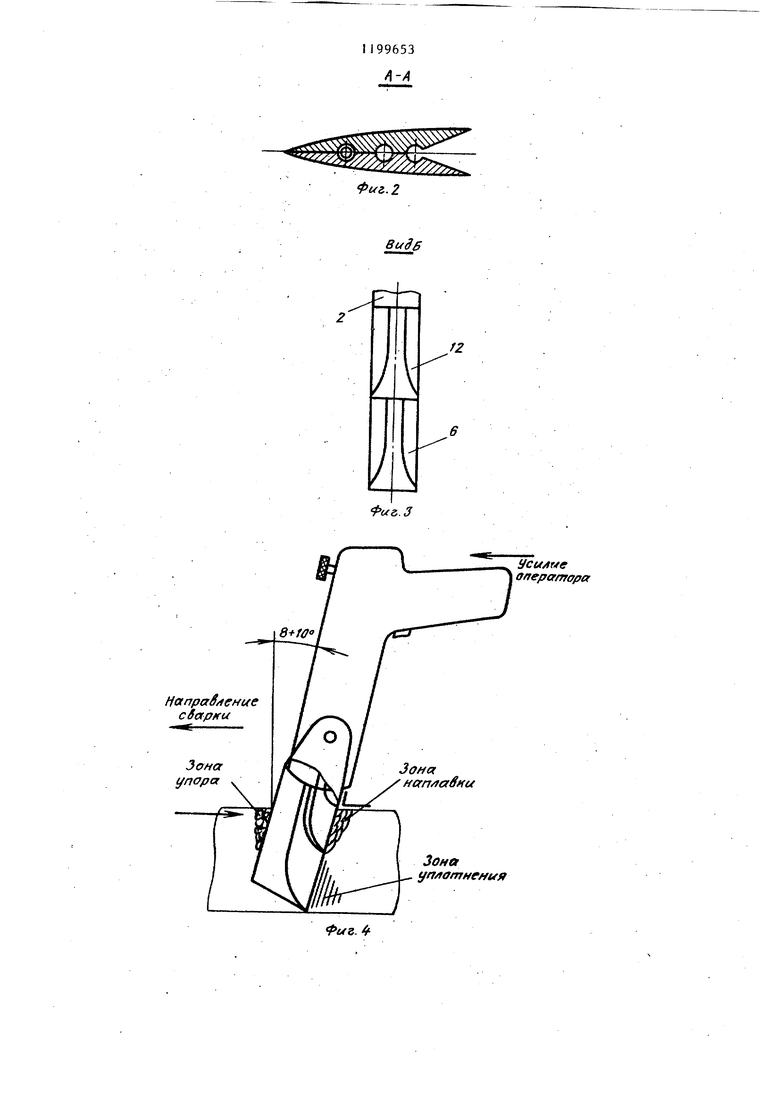

термопласта нагретой насадкой 5, вводят насадку между свариваемыми кромками. При этом вершина насадки должна быть обращена в сторону направления ведения сварки (фиг. 4 и 5).

Включают механизм 4 подачи присадочного материала.. Воздействуя на рукоятку устройства так, как это показано на фиг. 4, смещают насадку

5 относительно канала 2 по цилиндрической поверхности 7. При этом подпружиненный стержень 9 фиксатора 8 перемещается по профилированной .поверхности 10 в крайнее правое

рабочее положение (на фиг. 1 фиксатор занимает крайнее левое рабочее положение).

В этом положении канал 2 для присадочного материала сообщается

с полостью сопла 12. Нижняя часть насадки 5 прижата к термопласту. Происходит наплавление материала в верхней части шва на половину его высоты.

Теперь оператор меняет направление усилия так, как это показано на фиг. 5. При достижении угла 8-10 происходит поворот насадки 5. Канал 2 сообщается с полостью сопла 6.

Фиксатор 8 обеспечивает крайнее левое положение стержня 9, показанное на фиг. 1. Происходит наплавление шва в нижней части свариваемых кромок на половину высоты шва. При

этом, воздействуя как рычаг, устройство уплотняет ранее наплавленный материал в верхней части шва за счет давления материала, запертого в . сопл 12, а также за счет усилия.оператора. Нижняя часть насадки 5

при этом упирается в нерасплавленные кромки материала.

Далее оператор опять меняет направление усилия и приводит устройстБО в положение, показанное на

фиг. 4. Снова идет наплавление материала в верхней части шва, а в нижней части - его уплотнение. Переключение каналов полостей сопел 6 и

12 происходит автоматически под действием меняющегося направленияусилия оператора при достижении угла 8-1о. Средняя величина наплавки при каждом положении насадки 5-6 мм

по толщине вдоль линии шва. Фиксация насадки с помощью фиксатора 8 в крайних правом или левом положениях осуществляется за счет того же усиЛИЯ .оператора автоматически, так как сам фиксатор расположен ниже оси вращения- шарнира насадки. Раздел ка шва при использовании устройства не Требуется, так как насадка сама проплавляет для себя необходимый 1199653 i зазор и заполняет его на всю высоту свариваемого материала, подавая присадочный материал и уплотняя его попеременно то в верхней, то в 5 нижней части,шва. Сварка идет за один проход.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки деталей из термопластов | 1987 |

|

SU1475815A1 |

| Пистолет для сварки термопластов расплавленным присадочным прутком | 1982 |

|

SU1054077A1 |

| Устройство для сварки полимерных материалов газообразным теплоносителем | 1985 |

|

SU1255452A1 |

| Устройство для сварки термопластов | 1986 |

|

SU1388313A1 |

| СПОСОБ СВАРКИ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2196678C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВ КОНТАКТНЫМНАГРЕВОМ | 1969 |

|

SU235965A1 |

| Устройство для сварки термопластов | 1981 |

|

SU939242A1 |

| Устройство для сварки полимерных материалов | 1987 |

|

SU1454721A1 |

| Устройство для сварки термопластов экструдируемой присадкой | 1977 |

|

SU642189A1 |

| Устройство для сварки термопластов | 1983 |

|

SU1110647A1 |

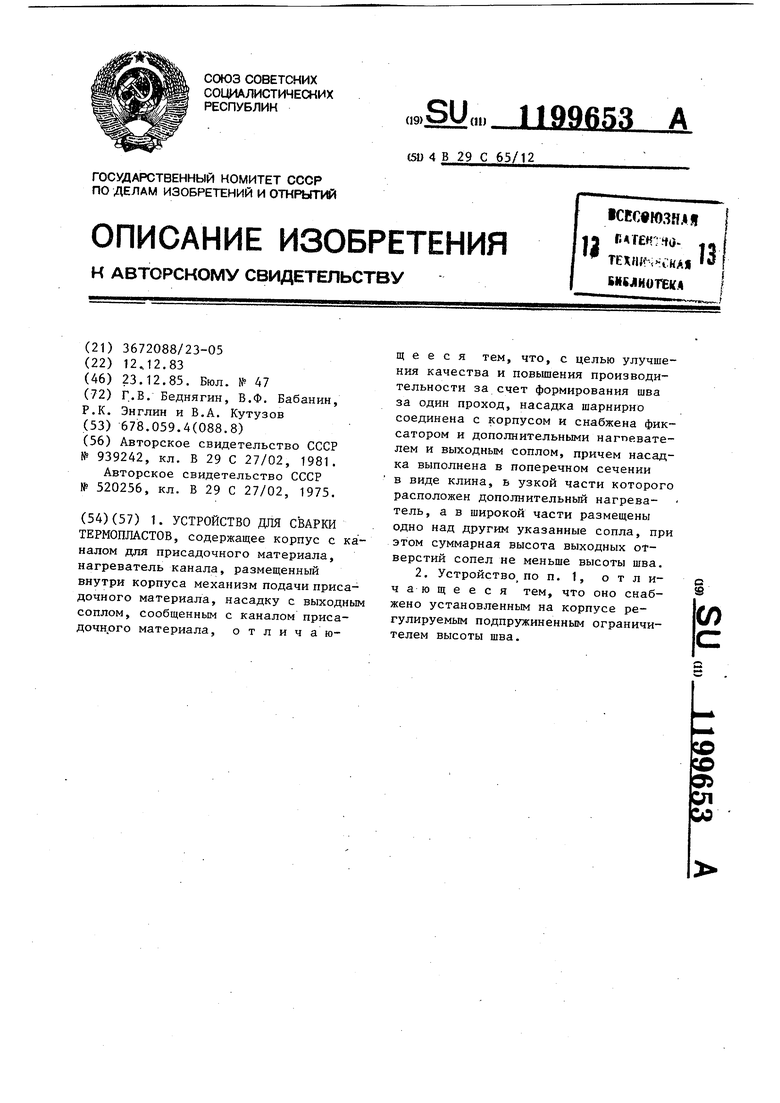

1. УСТРОЙСТВО ДЛЯ СВАРКИ ТЕРМОПЛАСТОВ, содержащее корпус с каналом для присадочного материала, нагреватель канала, размещенный внутри корпуса механизм подачи присадочного материала, насадку с выходным соплом, сообщенным с каналом присадочного материала, отличающееся тем, что, с целью улучшения качества и повышения производительности за счет формирования шва за один проход, насадка шарнирно соединена с корпусом и снабжена фиксатором и дополнительными нагпевателем и выходным соплом, причем насадка выполнена в поперечном сечении в виде клина, в узкой части которого расположен дополнительный нагреватель, а в широкой части размещены одно над другим указанные сопла, при этом суммарная высота выходных отверстий сопел не меньше высоты шва. 2. Устройство по п. 1, отлиi чающееся тем, что оно снаб(Л жено установленным на корпусе регулируемым подпружиненным ограничиС телем высоты шва.

/1-/J

.

Фиг..2 Виде

Фи&.3

Усилие вперсгтора

Зона уплотнения

Softer уплотнен/ я

dotfor ffertt eeetta

Фиъ,5

| Устройство для сварки термопластов | 1981 |

|

SU939242A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для сварки термопластов | 1975 |

|

SU520256A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-12-23—Публикация

1983-12-12—Подача