и

1

Изобретение относится к металлур гии, а именно к изысканию состава износостойкого легированного белого чугуна, предназначенного для работы в условиях ударно-абразивного износа в интервале температур 20-600 С,

Цель изобретения - повышение прочности при ударе и предела текучести..

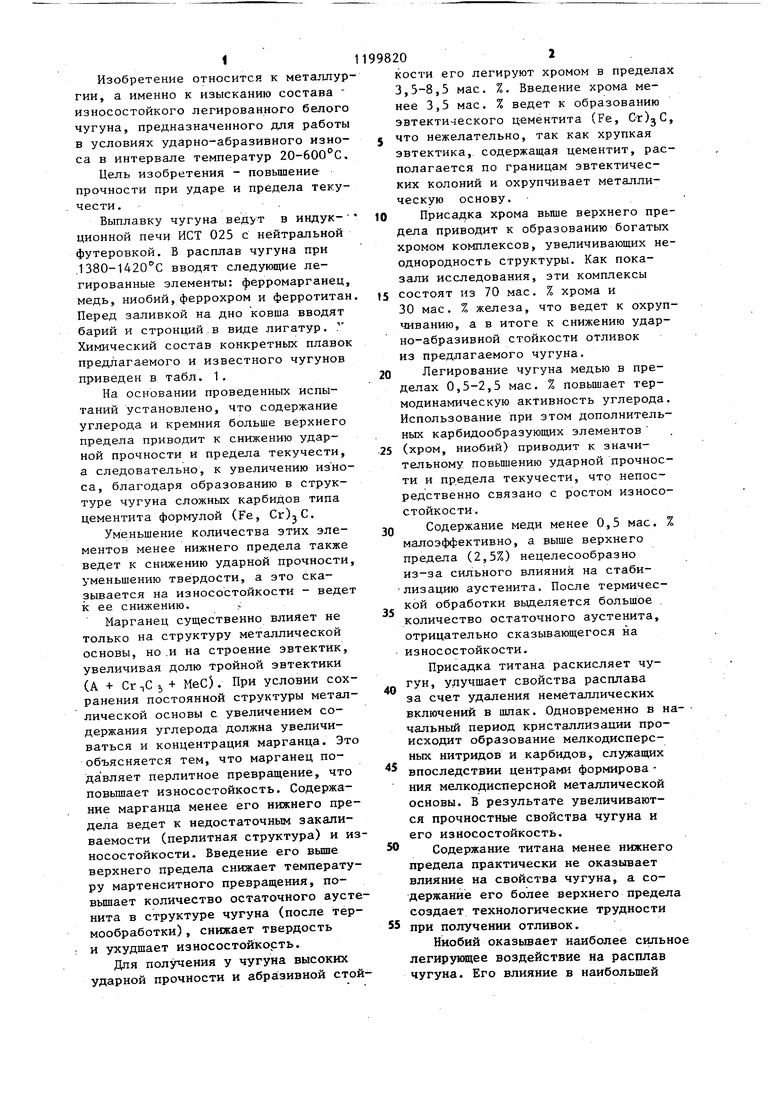

Выплавку чугуна ведут в индук- ционной печи ИСТ 025 с нейтральной футеровкой. В расплав чугуна при .1380-1420С вводят следуклцие легированные элементы: ферромарганец, медь, ниобий, феррохром и ферротитан Перед заливкой на дно ковша вводят барий и стронций,в виде лигатур. Химический состав конкретных плавок предлагаемого и известного чугунов приведен в табл. 1.

На основании проведенных испытаний установлено, что содержание углерода и кремния больше верхнего предела приводит к снижению ударной прочности и предела текучести, а следовательно, к увеличению износа, благодаря образованию в структуре чугуна сложных карбидов типа цементита формулой (Fe, Cr)jC.

Уменьшение количества этих элементов менее нижнего предела также ведет к снижению ударной прочности, уменьшению твердости, а это сказывается на износостойкости - ведет к ее снижению.

Марганец существенно влияет не только на структуру металлической основы, но .и на строение эвтектик, увеличивая долю тройной эвтектики (А Сг C 5 + МеС) . При условии сохранения постоянной структуры металлической основы с увеличением содержания углерода должна увеличиваться и концентрация марганца. Это объясняется тем, что марганец подавляет перлитное превращение, что повьшает износостойкость. Содержание марганца менее его нижнего предела ведет к недостаточным закаливаемости (перлитная структура) и износостойкости. Введение его выше верхнего предела снижает температуру мартенситного превращения, повьщ1ает количество остаточного аустевита в структуре чугуна (после термообработки) , снижает твердость и ухудшает износостойкость.

Для получения у чугуна высоких ударной прочности и абра:зивной стой199820г

кости его легируют хромом в пределах 3,5-8,5 мае. %. Введение хрома менее 3,5 мае. % ведет к образованию эвтектического ц-ементита (Fe, Ог)зС,

5 что нежелательно, так как хрупкая эвтектика, содержащая цементит, располагается по границам эвтектических колоний и охрупчивает металлическую основу.

10 Присадка хрома выше верхнего предела приводит к образованию богатых хромом комплексов, увеличивающих неоднородность структуры. Как показгши исследования, эти комплексы

t5 состоят из 70 мае. % хрома и

30 мае. % железа, что ведет к охрупчиванию, а в итоге к снижению ударно-абразивной стойкости отливок из предлагаемого чугуна,

20 Легирование чугуна медью в пределах 0,5-2,5 мае. % пoвьшJaeт термодинамическую активность углерода. Использование при этом дополнительных карбидообразующих элементов

.25 (хром, ниобий) приводит к значительному повышению ударной прочности и предела текучести, что непосредственно связано с роетом износостойкости.

3Q Содержание меди менее 0,5 мае. % малоэффективно, а выше верхнего предела (2,5%) нецелесообразно из-за сильного влияния на стаби-лизацию аустенита. После термической обработки выделяется большое . количество остаточного аустенита, отрицательно сказывающегося на изноеоетойкости.

Присадка титана раскисляет чугун, улучшает свойства расплава за счет удаления неметаллических включений в шлак. Одновременно в начальный период кристаллизации происходит образование мелкодисперсных нитридов и карбидов, служащих

впоследствии центрами формирова ния мелкодисперсной металлической основы. В результате увеличиваются прочностные свойства чугуна и его износостойкость.

Содержание титана менее нижнего предела практически не оказывает влияние на свойства чугуна, а содержание его более верхнего предела создает технологические трудности

55 при получении отливок.

Ниобий оказьшает наиболее сильное легирующее воздействие на расплав чугуна. Его влияние в наибольшей

степени сказывается на прочностных характеристиках. Образуя в расплаве мелкодисперсные карбиды и нитриды, он формирует однородную мелкодисперсную структуру, которая после указанной ниже термической обработки способствует высокой стойкости к воздействию температуры (до ). Это можно объяснить блокировкой дислокаций и перемещениями границ зерен в процессе влияния высоких температур. Это, в свою очередь, обеспечивает повышенные ударную прочность и предел текучести в процессе работы деталей, полученных из предлагаемого сплава. С помощью электронного микроскопа выявляют новый тип сложных карбидов на основе ниобия, которые приводят к дисперсному твердению.

Содержание ниобия менее 0,1 мас. малоэффективно, а более 3,5 мас.% его вводить нецелесообразно, посколку никакого влияния на дальнейший рост предела текучести и ударной прочности он не оказьтает. Абразивная стойкость также соответствует пределу 3,5 мае. % ниобия;

С целью увеличения прочностных и пластических свойств за счет рафинирования расплава (связывание прмесных элементов таких как сера, фосфор, кислород в неметаллические соединения правильной округлой формь и удаление их в шлак) в состав белого чугуна вводят стронций и барий. В результате большого химического сродства -указанных элементов к примесным происходит достаточно полное удаление последних из расплава, что при последующей кристаллизации обеспечивает образование мелкодисперсной структуры металлической основы. При этом

границы зерен свободны от неметаллических включений неправильной формы, например сульфидов марганца (MnS) и других подобных соединений. Как показывают испытания, неметаллические включения бария и стронция правильной округлой формы распределены внутри зерен металлической основы. Такой характер их распределения дополнительно ведет к увеличению прочности и предела текучести.

Таким образом, присадка каждого из указанных элементов менее его 5 нижнего предела малоэффективна, а более верхнего предела оказьюает отрицательное влияние на формирова ние металлической основы, что приводит к снижению ударной прочности, предела текучести и износостойкости.

0

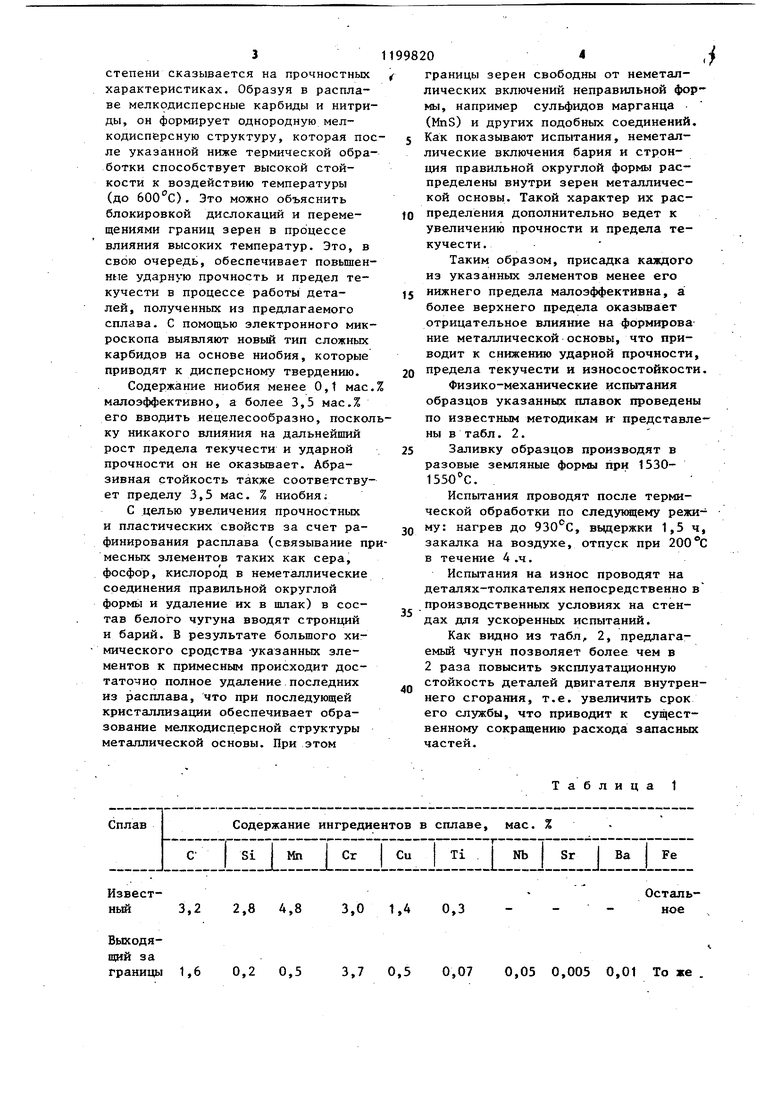

Физико-механические испытания образцов указанных плавок проведаны по известным методикам и- представлены в табл. 2.

Заливку образцов производят в

5 разовые земляные формы при 15301550С.

Испытания проводят после термической обработки по следующему режиму: нагрев до , выдержки 1,5 ч,

0 закалка на воздухе, отпуск при в течение 4 .ч.

Испытания на износ проводят на деталях-толкателях непосредственно в производственных условиях на стендах для ускоренных испытаний.

Как видно из табл, 2, предлагаемьй чугун позволяет более чем в 2 раза повысить эксплуатационную стойкость деталей двигателя внутрен0него сгорания, т.е. увеличить срок его службы, что приводит к существенному сокращению расхода запасных частей.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1096300A1 |

| Чугун | 1987 |

|

SU1454873A1 |

| Чугун | 1983 |

|

SU1135790A1 |

| Износостойкий белый чугун | 1985 |

|

SU1281600A1 |

| Чугун | 1982 |

|

SU1047985A1 |

| Белый чугун | 1984 |

|

SU1219665A1 |

| Чугун | 1983 |

|

SU1082854A1 |

| Белый чугун для мелющих тел | 1990 |

|

SU1715876A1 |

| Чугун | 1985 |

|

SU1310451A1 |

| Износостойкий белый чугун | 1984 |

|

SU1255659A1 |

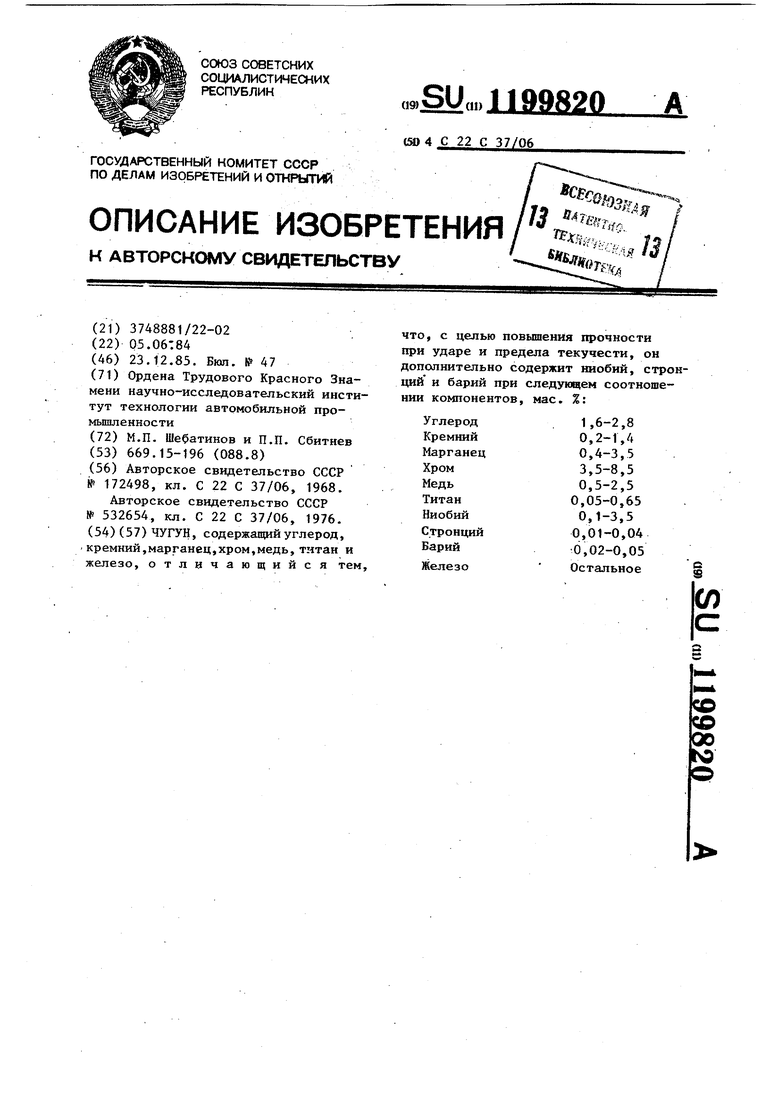

ЧУГУН, содержащий углерод, . кремний,марганец,хром,медь, титан и железо, отличающийся тем. что, с целью повышения прочности при ударе и предела текучести, он допсшнительно содержит ниобий, стронций и барий при следующем соотношении компонентов, мае. %: 1,6-2,8 Углерод 0,2-1,4 Кремний 0,4-3,5 Марганец 3,5-8,5 Хром 0,5-2,5 Медь 0,05-0,65 Титан 0,1-3,5 Ниобий 0,01-0,04 Стронций Барий 0,02-0,05 Остальное Железо

Выходящий за границы 1,6 0,2 0,5 3,7 0,5 0,07 0,05 0,005 0,01 То же .

Предла-Продолжение таОл. 1

| СПЛАВ НА ЖЕЛЕЗНОЙ ОСНОВЕ | 0 |

|

SU172498A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1975 |

|

SU532654A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-12-23—Публикация

1984-06-05—Подача