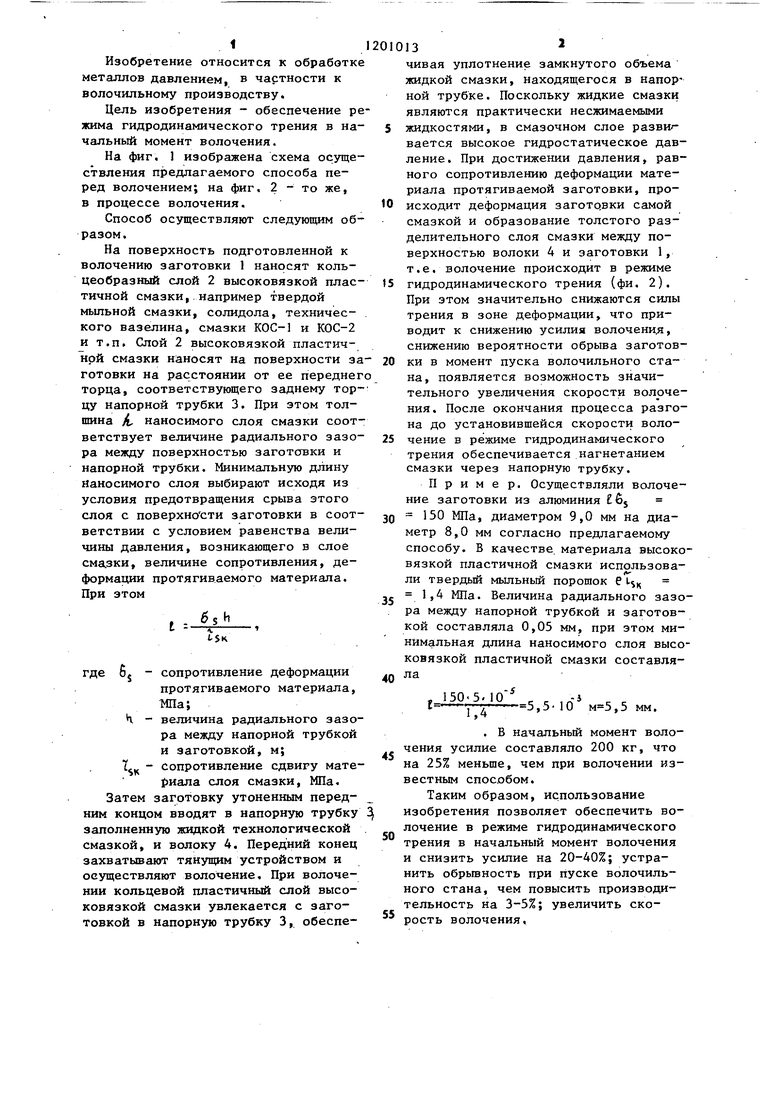

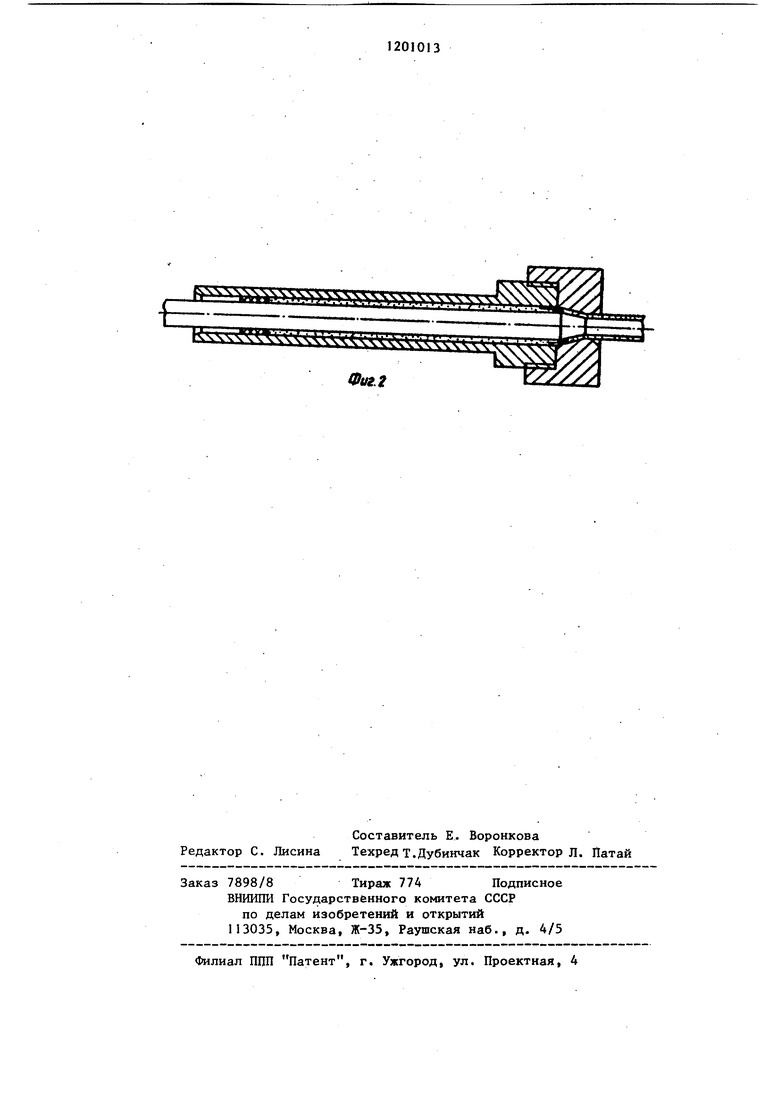

Изобретение относится к обработк металлов давлением, в частности к волочильному производству. Цель изобретения - обеспечение р жима гидродинамического трения в на чальный момент волочения. На фиг. 1 изображена схема осуще ствления предлагаемого способа перед волочением; на фиг. 2 - то же, в процессе волочения. Способ осуществляют следующим об разом. На поверхность подготовленной к волочению заготовки 1 наносят кольцеобразный слой 2 высоковязкой плас тичной смазки, например твердой мыльной смазки, солидола, технического вазелина, смазки КОС-1 и КОС-2 к т.п. Слой 2 высоковязкой пластичной смазки наносят на поверхности з готовки на расстоянии от ее передне торца, соответствующего заднему тор цу напорной трубки 3. При этом толщина наносимого слоя смазки соот ветствует величине радиального зазо ра между поверхностью заготовки и напорной трубки. Минимальную длину Наносимого слоя выбирают исходя из условия предотвращения срыва этого слоя с поверхности заготовки в соот ветствии с условием равенства величины давления, возникающего в слое смязки, величине сопротивления, деформации протягиваемого материала. При этом где 6j - сопротивление деформации протягиваемого материала, Mia; Ч - величина радиального зазо ра между напорной трубкой и заготовкой, м; t - сопротивление сдвигу мате ряала слоя смазки, МПа. Затем заготовку утоненным передним концом вводят в напорную трубку заполненную жидкой технологической смазкой, и волоку 4. Передний конец захватывают тянущим устройством и осуществляют волочение. При волочении кольцевой пластичный слой высоковязкой смазки увлекается с заготовкой в напорную трубку 3, обеспе13чивая уплотнение замкнутого объема жидкой смазки, находящегося в напорной трубке. Поскольку жидкие смазки являются практически несжимаемыми жидкостями, в смазочном слое разви вается высокое гидростатическое давление . При достижении давления, равного сопротивлению деформации материала протягиваемой заготовки, происходит деформация заготовки самой смазкой и образование толстого разделительного слоя смазки между поверхностью волоки 4 и заготовки 1, т.е. волочение происходит в режиме гидродинамического трения (фи. 2). При этом значительно снижаются силы трения в зоне деформации, что приводит к снижению усилия волочения, снижению вероятности обрыва заготовки в момент пуска волочильного стана, появляется возможность значительного увеличения скорости волочения. После окончания процесса разгона до установившейся скорости волочение в режиме гидродинамического трения обеспечивается нагнетанием смазки через напорную трубку. Пример. Осуществляли волочение заготовки из алюминия CSj 150 МПа, диаметром 9,0 мм на диаметр 8,0 мм согласно предлагаемому способу. В качестве, материала высоковязкой пластичной смазки использовали твердый мыльный порошок € L 1,4 МПа. Величина радиального зазора между напорной трубкой и заготовкой составляла 0,05 мм, при этом минимальная длина наносимого слоя высоковязкой пластичной смазки составляла . Ю , -i t i ,Э 10 ,5 мм. . В начальный момент волочения усилие составляло 200 кг, что на 25% меньще, чем при волочении известным способом. Таким образом, использование изобретения позволяет обеспечить волочение в режиме гидродинамического трения в начальный момент волочения и снизить усилие на 20-40%; устранить обрьшность при пуске волочильного стана, чем повысить производительность на 3-5%; увеличить скорость волочения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| Способ волочения проволоки в режиме гидродинамического трения | 1988 |

|

SU1581400A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ИЗ ЭЛЕКТРОТЕХНИЧЕСКИХ БРОНЗ | 2011 |

|

RU2468877C2 |

| Способ волочения металла с гидродинамической подачей смазки | 1989 |

|

SU1731335A1 |

| СПОСОБ ВОЛОЧЕНИЯ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2404873C1 |

| Способ волочения металлов в режиме гидродинамического трения | 1986 |

|

SU1447464A1 |

| Устройство для волочения в режиме гидродинамического трения | 1988 |

|

SU1675010A1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| Устройство для волочения изделий в режиме гидродинамического трения | 1986 |

|

SU1380833A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ | 2017 |

|

RU2675710C1 |

СПОСОБ ВОЛОЧЕНИЯ МЕТАЛЛА В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ, включающий нагнетание жидкой смазки в очаг деформации под давлением путем протягивания заготовки через напорную трубку и волочение через размещенную за .ней волоку, отличающийся тем, что, с целью обеспечения режима гидродинамического трения в начальный момент волочения. перед волочением на поверхность заготовки у переднего торца напорной трубки наносят слой высоковязкой пластичной смазки толщиной, соответствующей величине радиального зазора между напорной трубкой и заготовкой, и длиной, определяемой из соотношения - 6s-h е : 1. tSK В, сопротивление деформации где i протягиваемого материала; л, Цц сопротивление сдвигу маW териала слоя смазки; н величина радиального зазора между поверхностью заготовки и напорной трубки.

| Колмогоров Б.Л | |||

| и др | |||

| Волочение в режиме жидкостного трения | |||

| М.: Металлургия, 1967, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1985-12-30—Публикация

1984-01-04—Подача