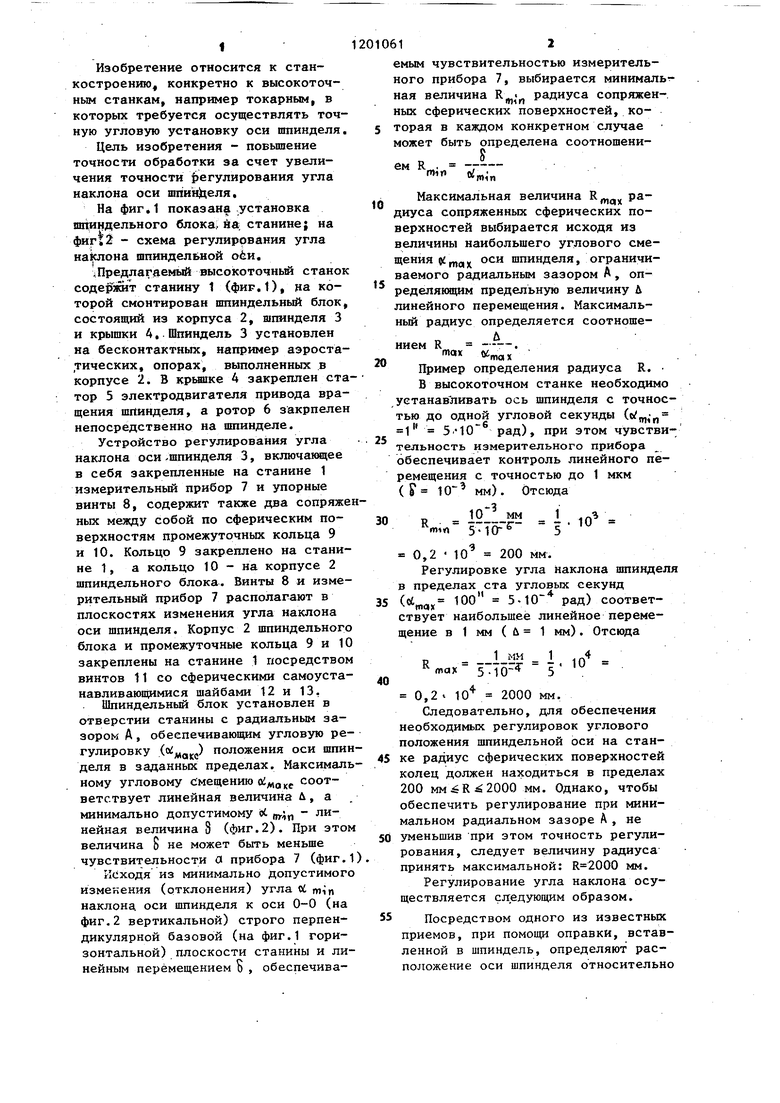

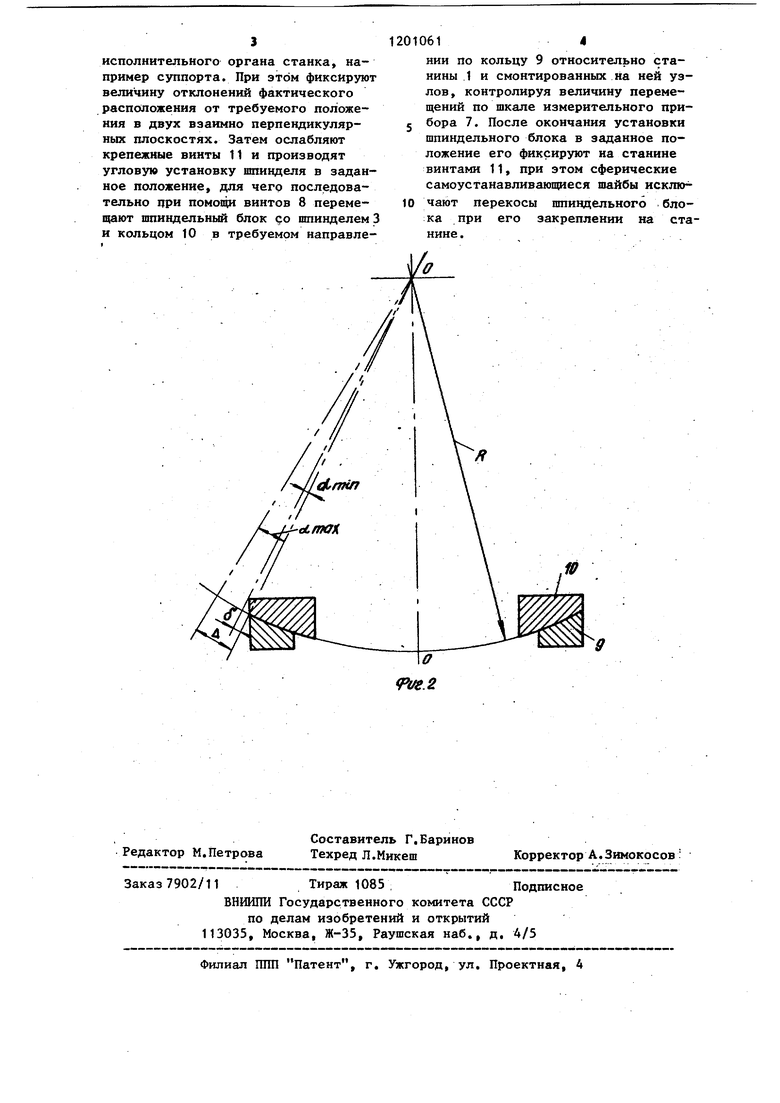

1 Изобретение относится к станкостроению, конкретно к высокоточным станкам, например токарным, в которых требуется осуществлять точную угловую установку оси шпинделя Цель изобретения - повышение точности обработки за счет увеличения точности егулирования угла наклона оси . На фиг.1 показана ,установка шпиндельного блока на станине; на фиг.2 - схема регулирования угла наклона шпиндельной . Шредлагдемый высокоточньй станок содеряшГт станину 1 (фир,1), на которой смонтирован шпиндельный блок состоящий из корпуса 2, шпинделя 3 и крышки А. Шпиндель 3 установлен на бесконтактных, например аэростатических, опорах, выполненных в корпусе 2. В крышке 4 закреплен ста тор 5 электродвигателя привода вращения шпинделя, а ротор 6 закрпелен непосредственно на шпинделе. Устройство регулирования угла наклона оси -шпинделя 3, включанщее в себя закрепленные на станине 1 измерительный прибор 7 и упорные винты 8, содержит также два сопряже ных между собой по сферическим поверхностям промежуточных кольца 9 и 10. Кольцо 9 закреплено на станине 1 , а кольцо 10 - на корпусе 2 шпиндельного блока. Винты 8 и измерительный прибор 7 располагают в плоскостях изменения угла наклона оси шпинделя. Корпус 2 шпиндельного блока и промежуточные кольца 9 и 10 закреплены на станине 1 посредством винтов 11 со сферическими самоустанавливающимися шайбами 12 и 13. Шпиндельный блок установлен в отверстии станины с радиальным зазором А, обеспечивающим угловую ре гулировку ( положения оси шпи деля в заданных пределах. Максимал ному угловому Смещению оответствует линейная величина Д, а минимально допустимому ot ;1„ - линейная величина 8 (фиг.2). При это величина о не может быть меньше чувствительности d прибора 7 (фиг. Исходя из минимально допустимого изменения (отклонения) угла «t min наклона, оси шпинделя к оси 0-0 (на фиг.2 вертикальной) строго перпендикулярной базовой (на фиг.1 горизонтальной) плоскости станины и ли нейным перемещением В , обеспечива1емым чувствительностью измерительного прибора 7, выбирается минималыная величина К;„,„ радиуса сопряженных сферических поверхностей, которая в каждом конкретном случае может быть определена соотношением R. -- ЧП oi, Максимальная величина R, радиуса сопряженных сферических поверхностей выбирается исходя из величины наибольшего углового смещения оси шпинделя, ограничиваемого радиальным зазором А, определяющим предельную величину и линейного перемещения. Максимальный радиус определяется соотношением R . Пример определения радиуса R. В высокоточном станке необходимо устанавливать ось шпинделя с точностью до одной угловой секунды ( V 1 510 рад), при этом чувствительность измерительного прибора обеспечивает контроль линейного перемещения с точностью до 1 мкм (f мм). Отсюда 10 мм 1.,о 0,2 10 200 мм. Регулировке угла Наклона шпинделя в пределах ста угловых секунд ( 5-10 рад) соответствует наибольшее линейное перемещение в 1 мм ( Ь 1 мм). Отсюда - з-|о--5 ° 0,2 10 2000 мм. Следовательно, для обеспечения необходимых регулировок углового положения шпиндельной оси на станке радиус сферических поверхностей колец должен находиться в пределах 200 мм R 2000 мм. Однако, чтобы обеспечить регулирование при минимальном радиальном зазоре А, не уменьшив при этом точность регулирования, следует величину радиуса принять максимальной: мм. Регулирование угла наклона осуществляется сл ецующим образом. Посредством одного из известных приемов, при помощи оправки, вставленной в шпиндель, определяют расположение оси шпинделя относительно

исполнительного органа станка, например суппорта. При этом фиксируют величину отклонений фактического распсшожения от требуемого положения в двух взаимно перпендикулярных плоскостях. Затем ослабляют крепежные винты 11 и производят угловую установку шпинделя в заданное положение, для чего последовательно при помовщ винтов 8 перемещают шпиндельный блок о шпинделем 3 и кольцом 10 в требуемом направле2010614

НИИ по кольцу 9 относительно станины 1 и смонтированных на ней узлов, контролируя величину перемещений по шкале измерительного прис бора 7. После окончания установки шпиндельного блока в заданное положение его фиксируют на станине винтами 11, при этом сферические самоустанавливаюпщеся шайбы исклю

10 чают перекосы шпицдельного блока при его закреплении на станине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| Прецизионный газостатический шпиндельный узел | 2021 |

|

RU2771708C1 |

| Шпиндельная бабка | 1987 |

|

SU1553252A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕЙСТВИТЕЛЬНЫХ РАЗМЕРОВ ПАРАМЕТРОВ НАРУЖНЫХ ПОВЕРХНОСТЕЙ И РАДИУСОВ СФЕРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2159920C1 |

| Станок для обработки заготовок вращающимся инструментом | 1960 |

|

SU135324A1 |

| Шпиндельный узел расточно-отделочного станка | 1984 |

|

SU1456284A1 |

| СПОСОБ ДИАГНОСТИКИ И ОЦЕНКИ ВИБРОАКТИВНОСТИ СТАНКОВ, РАБОТАЮЩИХ С ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2332652C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Устройство для обработки асферических поверхностей | 1990 |

|

SU1731448A1 |

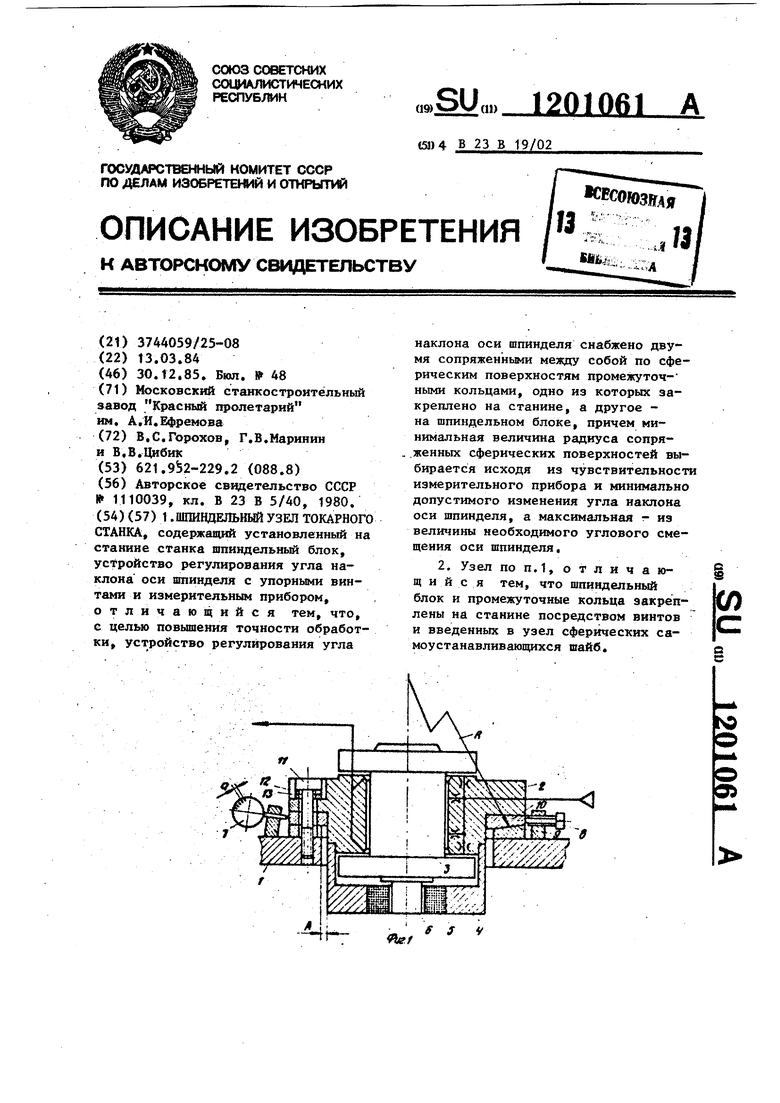

1 .ШПИНДЕЛЬНЫЙ УЗЕЛ ТОКАРНО СТАНКА, содержащий установленный н станине станка шпиндельный блок, устройство регулирования угла наклона оси шпинделя с упорными винтами и измерительным прибором, отличающийся тем, что, с целью повышения точности обработ ки, устройство регулирования угла наклона оси шпинделя снабжено двумя сопряженными между собой по сферическим поверхностям промежуточными кольцами, одно из которых закреплено на станине, а другое на шпиндельном блоке, причем минимальная величина радиуса сопряженных сферических поверхностей выбирается исходя из чувствительности измерительного прибора и минимально допустимого изменения угла наклона оси шпинделя, а максимальная - из величины необходимого углового смещения оси шпинделя. 2. Узел ПОП.1, отличающ и и с я тем, что шпиндельный блок и промежуточные кольца закреплены на станине посредством винтов и введенных в узел сферических самоустанавливающихся шайб.

| Авторское свидетельство СССР 1110039, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-12-30—Публикация

1984-03-13—Подача