ИтоПпр- гмоте относится к обработ- MaTSiiiiauo реяаинем и может ыть С оль юв 1Чо для назиачещ-1я мои .

;ел1 изобретения - гювьпцение точ т };:т- ог;рслстеиия опт1гмальной ско- д )С ; ч резлни/г за счет учета физике :- химиче скнх лараметров ияструмен- -: ./:-{); :i ;ч;1териала и оирабатьп аемой ;s; i ;i- fH..

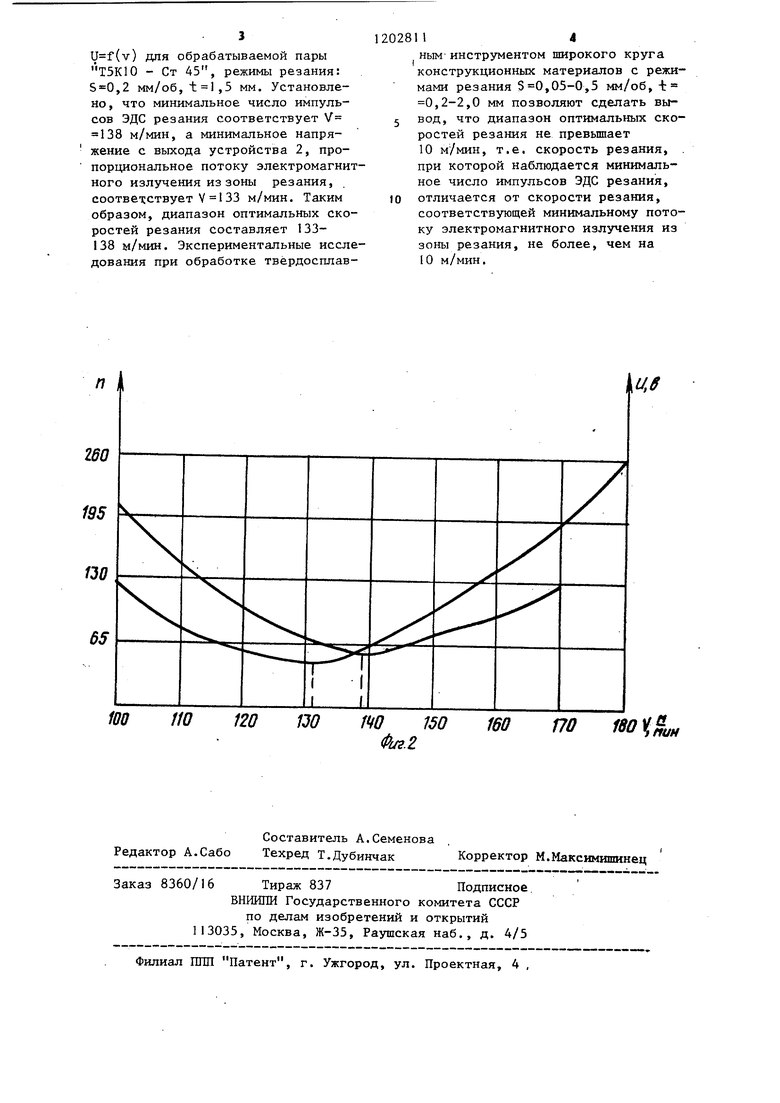

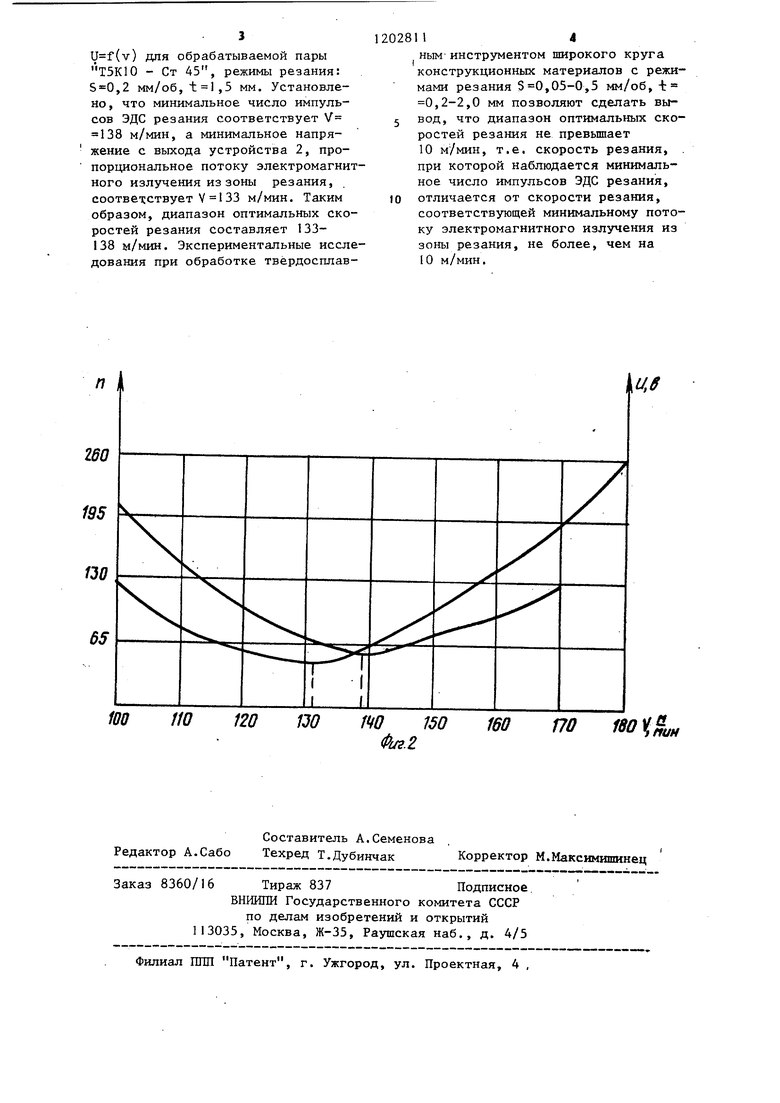

На фиг.. 1 изобра;«ена блок-схема уст)ойс 1 иа, реализуемого способ, на (ir. i:-, 2 - г;1афик зависимости числа Ui) им1( ЭДС резания и напря- :к- .нкя ;,.// сигнапВ;. иропорциональ- ого потоху электромагнитного нзлу --геиия от скорости резания для обра- ггыБйемой пары Т5К10 - Ст 45 с ijWKHMaMH резания ,2 мм/об, t -1,3 мм.

Оптимальная скорость резания - л о скорость резания, лри которой ,)0е.сг1ечива1отся минимальная интен- .;;-(, ность изь оса максимальная стой- .хость нструмента и характеристи- хи качества поверхностного слоя детали. Процесс износа режущего ин- стрУ внта основан на процессах тре .:у, птгастического деформирования, i, език к диффузии, происходяпщх -,;а контакт:-;ь0с поверхностях инстру- ые/;:та и детали. Процесс износа ий- с р г--еита - это прежде всего процес газрушепкк. сопровождагопщйся переходом элементарньос частиц из состоя мня с значением энергии в сос гсяппе с меньшим значением энер- ;. 1-. и, при птом выделяет ся часть избыточной зиергии. На первом этапе взаимодействия, это электрическая энергия и энергия электромагнитного 1;.злучеш1я,. Поэтому измерение в процессе резания ЭДС резаьшя и потока электромагнитного излучения из зоны резания позволяет получить информац i.-- процессах, происходящих на контактных поверхностях инструмента и ,али, Контактная поверхность пред стачллет собой на микроуровне мно- жестБо отдельных точек взаимодействия, которые являются 30HaNm обме.на электронами между инструментом к деталью и очагами генериро- 3,пия электромагнитного излучения. Вознш аюгцая в процессе резания ЭДС носит импульсный характер, а число (вдпульсов высокочастотной Ю00 кГц составляющей о ЭДС резания

20

25

028II2

характеризует фактическую площадь контакта и интенсивность контактного взаимодействия. Чем меньше число импульсов сигнала ЭДС, тем мень- 5 ше интенсивность контактного взаимодействия участков фактической площади контакта инструмента с деталью и тем меньше интенсивность износа режущего инструмента. Аналогичным to образом прослеживается взаимосвязь между интенсивностью износа и потоком электромагнитного излучения, генерируемого зоной резания. Таким образом, скорость резания, при которой 15 наблюдаются минимальные значения

числа импульсов ЭДС резания и потока электромагнитного излучения из зоны резания, соответствует оптимальной скорости резания.

Способ осуществляется следующим образом.

В процессе поперечного резания с постоянной частотой вращения детали, вьпюлненной в виде диска, измеряют число импульсов высокочастотной составляющей с помощью устройства I {фиг. 1) , выполненного в виде индуктивного датчика, соединенного с интегратором электрических сигналов, и поток электромагнитного излучения например в диапазоне длин 2-5 мкм, с помощью устройства 2, выполненного па основе сегнетоэлектрического приемника. В запоминающем блоке 3 фиксируются значения измеряемых величин за один оборот детали.

Информация о времени одного оборота вращения детали, а также о их количестве поступает из датчика 4 оборотов вращения детали на входы запоминающего блока 3 и логического блока 5, на другой вход которого поступает информация об оборотной подаче инструмента с выхода блока 6 оборотной подачи. В логическом блоке 5 определяют скорость резания либо диапазон скоростей резания, при котором отмечаются минимальные значения числа импульсов ЭДС резания и потока электромагнитного излучения из зоны резания. Регистрация оптимальной скорости или диапазона оптимальных скоростей резания осуществляется в регистрирующем устройстве 7.

Пример, На фиг, 2 приведен график зависимости (v) и

30

35

40

45

50

55

(v) для обрабатываемой пары Т5К10 - Ст 45, режимы резания: ,2 мм/об, ,5 мм. Установлено, что минимальное число импульсов ЭДС резания соответствует V 138 м/мин, а минимальное напря- жение с выхода устройства 2, про- порциональное потоку электромагнитного излучения из зоны резания, . соответствует м/мин. Таким образом, диапазон оптимальных скоростей резания составляет 133- 138 м/мин. Экспериментальные исследования при обработке твердосплав202811Л

ным инструментом широкого круга конструкционных материалов с режимами резания ,05-0,5 Wo6, -t 0,2-2,0 мм позволяют сделать вы- 5 вод, что диапазон оптимальных скоростей резания не превышает 10 м/мин, т.е. скорость резания, при которой наблюдается минимальное число импульсов ЭДС резания, JO отличается от скорости резания, соответствующей минимальному потоку электромагнитного излучения из зоны резания, не более, чем на 10 м/мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения оптимальной скорости резания | 1985 |

|

SU1294484A1 |

| Способ управления обработкой резанием | 1990 |

|

SU1754419A1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТИН РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ТВЕРДЫХ СПЛАВОВ | 1992 |

|

RU2041025C1 |

| СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ РЕЖУЩИХ КРОМОК СБОРНЫХ МНОГОЛЕЗВИЙНЫХ ИНСТРУМЕНТОВ | 2001 |

|

RU2203778C2 |

| Система адаптивного управления процессом резания | 1982 |

|

SU1071397A1 |

| Способ определения оптимальной скорости резания | 1982 |

|

SU1065085A1 |

| Способ определения оптимальной скорости резания | 1985 |

|

SU1268293A1 |

| Способ управления обработкой материалов резанием | 1990 |

|

SU1757849A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2272275C1 |

| Способ измерения износа режущего инструмента | 1986 |

|

SU1415151A1 |

100 110 т т

т 150

(.2

160

по 180 iSaH

Составитель А.Семенова Редактор А.Сабо Техред Т.Дубинчак

Заказ 8360/16 Тираж 837Подписное.

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ПШ Патент, г. Ужгород, ул. Проектная, 4 ,

Корректор М.Максимишинец

| Способ определения энергоемкости процесса резания | 1980 |

|

SU905736A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-01-07—Публикация

1984-07-20—Подача