2.Способ по п. 1, о т л и ч а

ю щ и и с я тем, что при восстановлении изношенной внутренней боковой поверхности детали последнюю nobie- щают в обечайку сг зазором, между внутренней поверхностью обечайки и наружной поверхностью детали, а зазор заполняют сыпучей огнеупорной средой, которую уплотняют в процессе заполнения.

3.Способ.по п, 1, отличающийся тем что при восстановлении изношенной наружной боковой поверхности детали последнюю устанавливают на оправку с зазором между внутренней поверхностью детали т наружной поверхностью оправки, зазор заполняют сыпучей огнеупорной средой, которую уплотняют в процессе

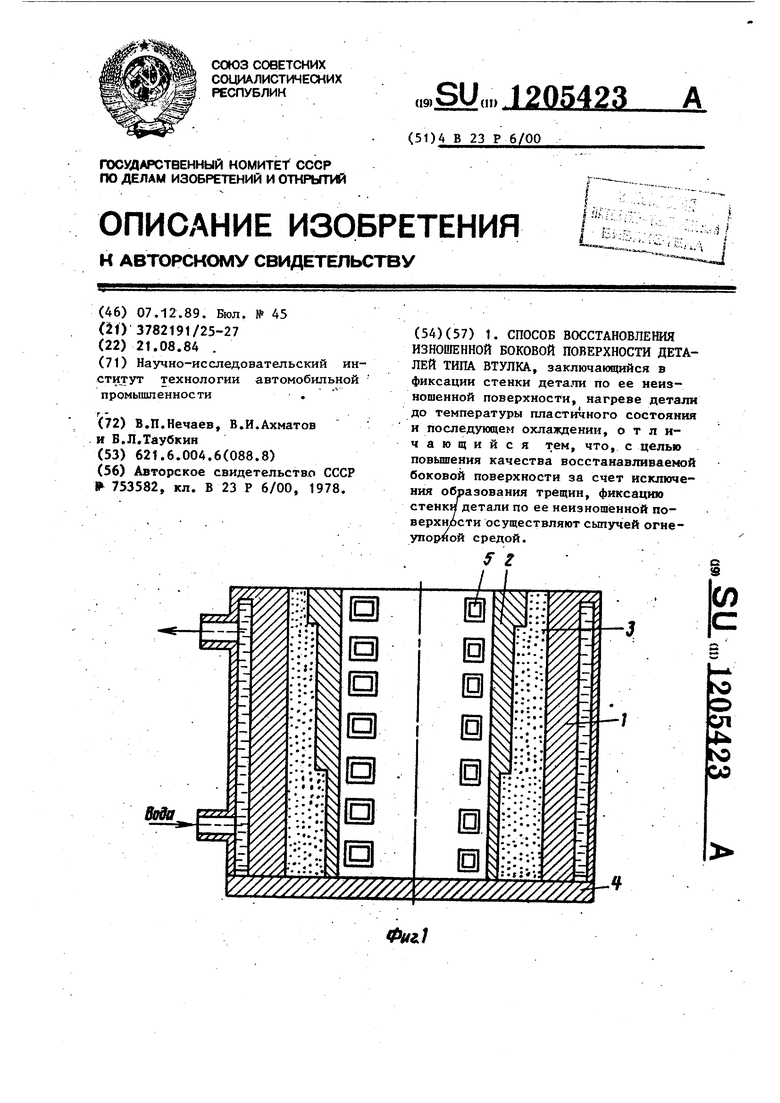

Изобретение относится к области . восстановления изношенных полых деталей методом направленной термо-j пластической . деформации и может быть примененоi в частности, при восстановлении размеров гильз цилиндров карбюраторных двигателей, цилиндров плунжерных пар, притирочных обойм и т.д.

Целью изобретения ляется повышение качества восстановленной рабочей поверхности за счет исключения образования трещин вследствие возникновения значительных термических напряжений из-за неоднородной толщины стенки детали, в особенности в местах изменения толщины стенки детали, где происходит концентрация напряжений..

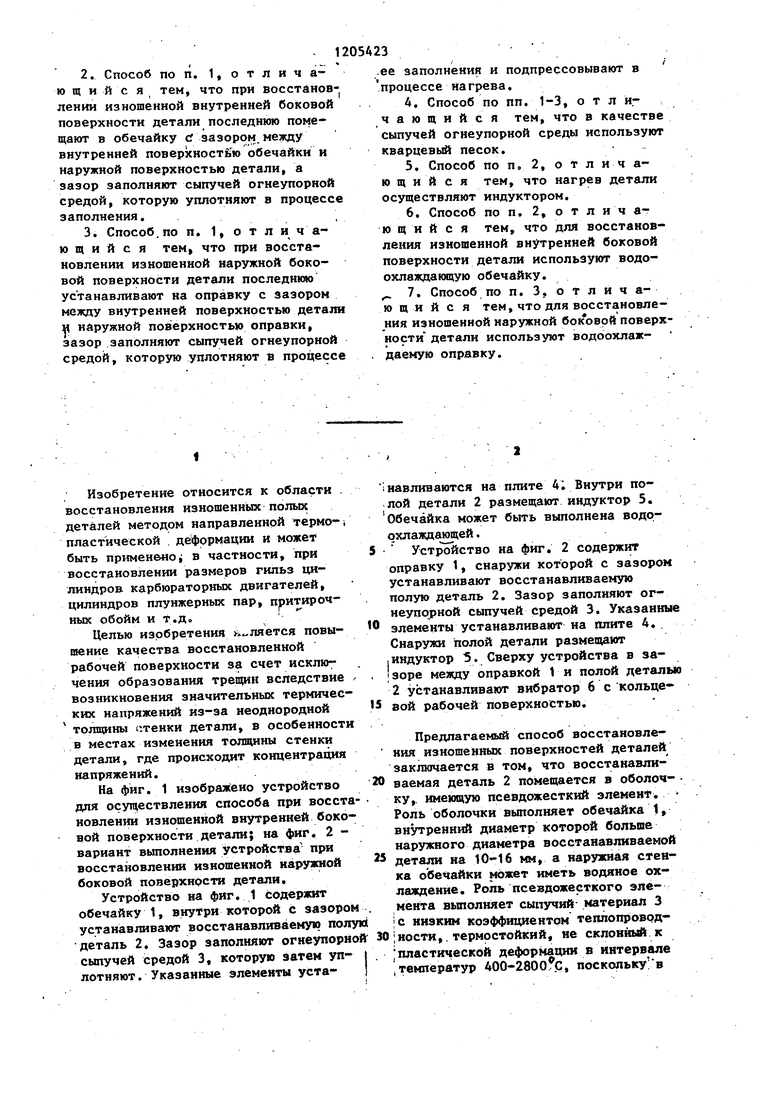

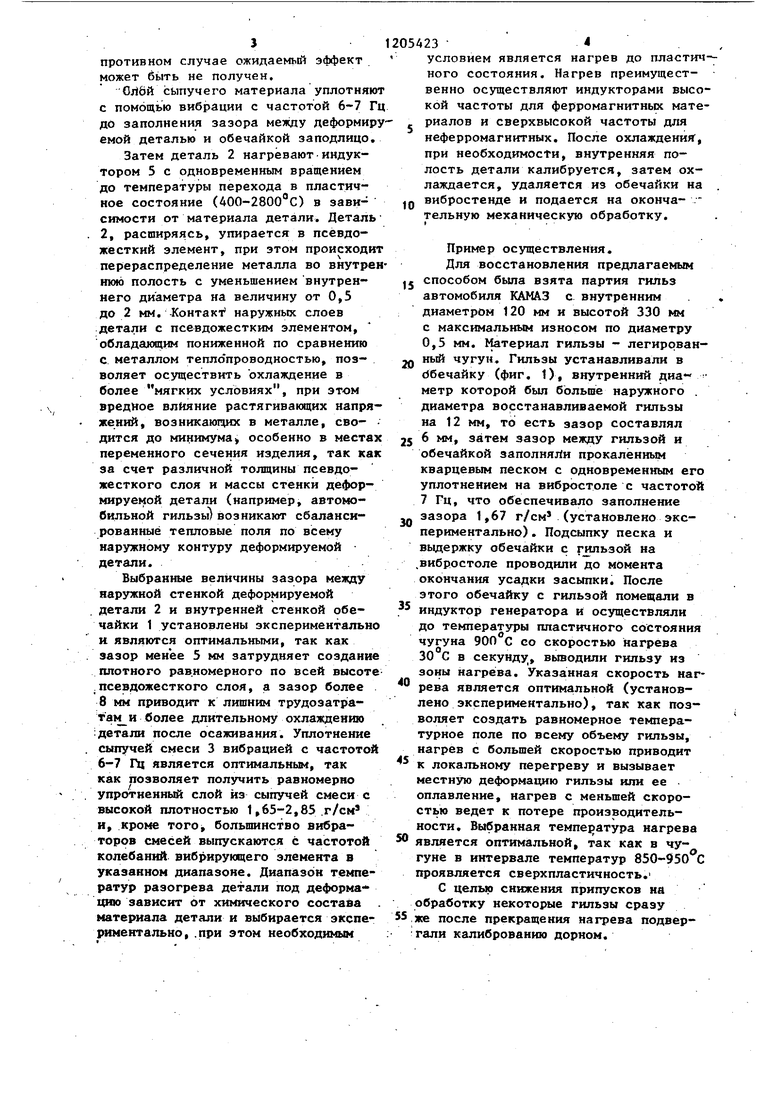

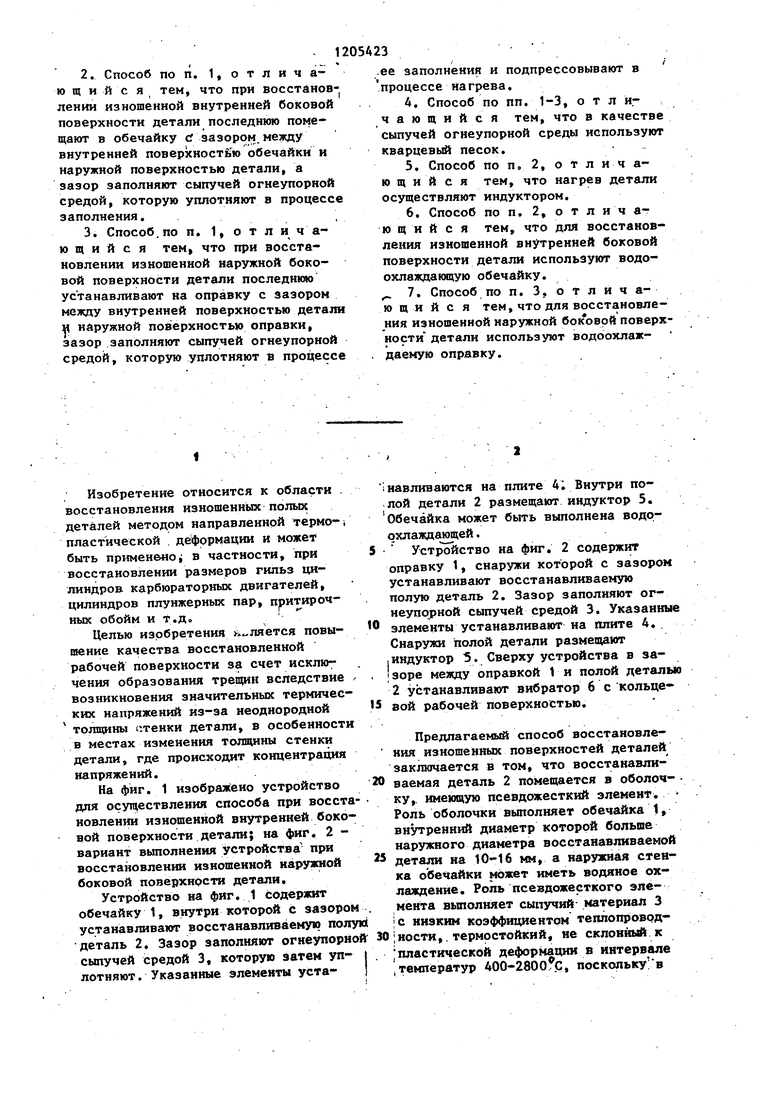

На фиг. 1 изображено устройство для осуществления способа при восстановлении изношенной внутренней боковой поверхности детали; на фиг. 2 - вариант выполнения устройства при восстановлении изношенной наружной боковой поверхности детали.

Устройство на фиг. 1 содержит обечайку 1, внутри которой с зазором устанавливают восстанавливаемую полу деталь 2. Зазор заполняют огнеупорно сыпучей средой 3, которую затем уплотняют. Указанные элементы уста.ее заполнения и подпрессовывают в процессе нагрева,

4.Способ по пп. 1-3, о т л иг чающийся тем, что в качестве сыпучей огнеупорной среды используют кварцевый песок.

5.Способ по п,2, отличающий с я тем, что нагрев детали осуществляют индуктором.

6.Способ по п, 2, о т л и ч аю щ и и с я тем, что для восстановления изношенной внутренней боковой поверхности детали используют водо- охлаждакхцую обечайку. 7. Способ по п. 3, отличающий с я тем, что для восстановления изношенной наружной бок оврй поверхности детали используют водоохлаж- даемую оправку.

навливаются на плите 41 Внутри полой детали 2 размещают индуктор 5. Обечайка может быть выполнена водо- охлажда ощей.

5 Устройство на фиг. 2 содержит оправку 1, снаружи которой с зазором устанавливают восстанавливаемую полую деталь 2. Зазор заполняют огнеупорной сыпучей средой 3. Указанны

® злементы устанавливают на плите 4.. Снаружи полой детали размещают .индуктор 5. Сверху устройства в за, зоре между оправкой 1 и полой деталь 2 устанавливают вибратор 6 с кольце 5 вой рабочей поверхностью.

Предпагаемый способ восстановле ния изношенных поверхностей деталей

заключается в том, что восстанавли20 ваемая деталь 2 помещается в оболоч- ку,. имеющую псевдожесткий элемент. Роль оболочки выполняет обечайка 1, внутренний диаметр которой больше наружного диаметра восстанавливаемой

25 детали на 10-16 мм, а наружная стенка обечайки может иметь водяное охлаждение. Роль псевдожесткого элемента выполняет сыпучий катериал 3 с низким коэффициентом теплопровод30 JHOCTH,.термостойкий, не склонный к Iпластической деформации в интервале i температур 400-2800fc, поскольку в

противном случае ожидаемьпЧ эффект может быть не получен,

Ojibft сыпучего материала уплотняют с помощью вибрации с частотой 6-7 Гц до заполнения зазора меясду деформируемой деталью и обечайкой заподлицо.

Затем деталь 2 нагревают-индуктором 5 с одновременным вращением до температуры перехода в пластичное состояние (400-2800°С) в зависимости от материала детали. Деталь 2, расширяясь, упирается в псевдожесткий элемент, при этом происходит перераспределение металла во внутреннюю полость с уменьшением внутреннего диаметра на величину от 0,5 до 2 мм. -Контакт наружных слоев детали с псевдожестким элементом, обладакяцим пониженной по сравнению с металлом тепло проводностью, позволяет осуществить охлаждение в более мягких условиях, при этом вредное влияние растягивающих напряжений, возникающих в металле, сво- дится до минимума особенно в местах переменного сечения изделия, так как за счет различной толщины псевдожесткого слоя и массы стенки деформируемой детали (например, автомобильной гильзы; возникают сбалансированные тепловые поля по всему наружному контуру деформируемой детали.

Выбранные величины зазора между наружной стенкой деформируемой детали 2 и внутренней стенкой обечайки 1 установлены экспериментально и являются оптимальными, так как зазор менее 5 мм затрудняет создание плотного равномерного по всей высоте .псевдожесткого слоя, а зазор более 8 мм приводит к лишним трудозатра- более длительному охлаждению :детали после осаживания. Уплотнение сыпучей смеси 3 вибрацией с частотой 6-7 Гц является оптимальным, так как позволяет получить равномерно упротненный слой из сыпучей смеси с высокой плотностью 1,65-2,85 .г/см и, кроме того большинство вибраторов смесей выпускаются с частотой колебаний вибрирующего элемента в указанном диапазоне. Диапазон температур разогрева детали под деформа- цию зависит от химического состава материала детали и выбирается экспериментально, .при этом необходимым

5423 ,

условием является нагрев до пластичного состояния. Нагрев преимущественно осуществляют индукторами высокой частоты для ферромагнитньк материалов и сверхвысокой частоты для неферромагнитных. После охлаждения, при необходимости, внутренняя полость детали калибруется, затем охлаждается, удаляется из обечайки на . вибростенде и подается на оконча- тельную механическую обработку.

10

Пример осуществления.

Для восстаиовления предлагаемым способом была взята партия гильз автомобиля КАМАЗ с внутренним диаметром 120 мм и высотой 330 мм с максимальным износом по диаметру 0,5 мм. Материал гильзы - легирован- ный чугун. Гильзы устанавливали в дбечайку (фиг. 1), внутренний диа- метр которой был больше наружного . диаметра восстанавливаемой гильзы на 12 мм, то есть зазор составлял

6мм, затем зазор между гильзой и обечайкой заполняли прокаленньш кварцевым песком с одновременным его уплотнением на вибростоле с частотой

7Гц, что обеспечивало заполнение зазора 1,67 г/см (установлено экспериментально) . Подсыпку песка и ыдержку обечайки с г шьзой на ибростоле проводили до момента кончания усадки засыпки. После этого обечайку с гильзой помещали в ндуктор генератора и осуществляли

до температуры пластичного состояния чугуна 900 С со скоростью нагрева 30 С в секунду, выводили гильзу из зоны нагрева. Указанная скорость нагрева является оптимальной (установлено экспериментально), так как позволяет создать равномерное температурное поле по всему объему гильзы, нагрев с большей скоростью приводит к локальному перегреву и вызывает местную деформацию гильзы или ее . оплавление, нагрев с меньшей скоростью ведет к потере производительности. Выбранная температура нагрева

является оптимальной, так как в чугуне в интервале температур 850-95о с проявляется сверхпластичность.

С целью снижения припусков на обработку некоторые гильзы сразу

же после прекращения нагрева подвер- гали калиброванию дорном.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1996 |

|

RU2121913C1 |

| Способ получения неразъемного соединения охватываемой и охватывающей металлических деталей | 1988 |

|

SU1648716A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ВНУТРЕННИХ И НАРУЖНЫХ ПОВЕРХНОСТЕЙ ПУСТОТЕЛЫХ И ДРУГИХ ДЕТАЛЕЙ | 1998 |

|

RU2139177C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВНУТРЕННИХ И НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ЧУГУННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2174901C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗАКАЛЕННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2181649C2 |

| Способ восстановления изношенной внутренней цилиндрической поверхности,преимущественно стальных и чугунных деталей | 1980 |

|

SU969495A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГИЛЬЗ ЦИЛИНДРОВ ТРАКТОРНЫХ ДВИГАТЕЛЕЙ | 2001 |

|

RU2215630C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГИЛЬЗ ЦИЛИНДРОВ АВТОТРАКТОРНЫХ ДИЗЕЛЕЙ ИЗ ЧУГУНА | 1998 |

|

RU2151678C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛОК | 2001 |

|

RU2198953C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОПЛАСТИЧЕСКОГО ВОССТАНОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ГИЛЬЗ | 1991 |

|

RU2025247C1 |

Фи9.2

)« t «

Редактор. С. Васильева

Составитель Н. Глаголев

Техред Т.Тулик Корректор Л. Пшшпенко

Заказ 8250

Тираж 892

г-7

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб, д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Подписное

г-7

ССС

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| //////////////////А | |||

Авторы

Даты

1989-12-07—Публикация

1984-08-21—Подача