Изобретение относится к обработке металлов давлением и может быть использовано для изготовления труб со спиральным швом, в частности осо- ботонкостенных.

Цель изобретения - повышение точности труб и уменьшение их овальности путем выравнивания остаточных напряжений по периметру и длине трубы, а также повышение качества внутренней поверхности труб за счет уменьшения трения ленты по оправке.

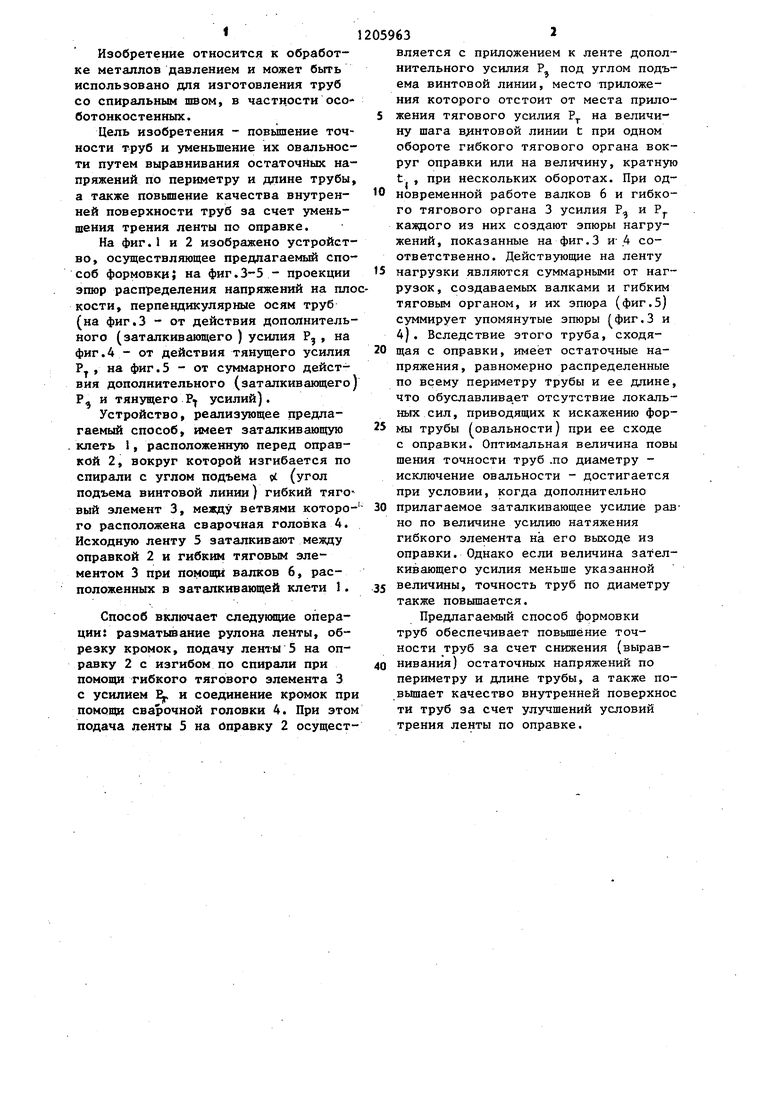

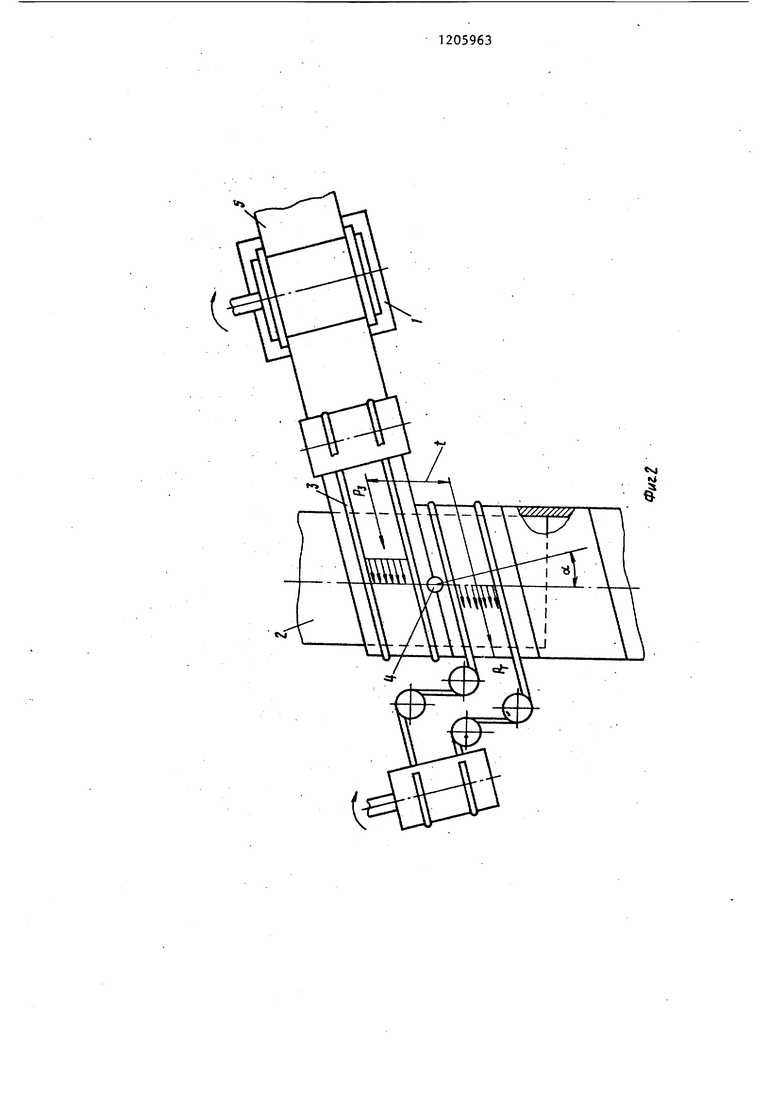

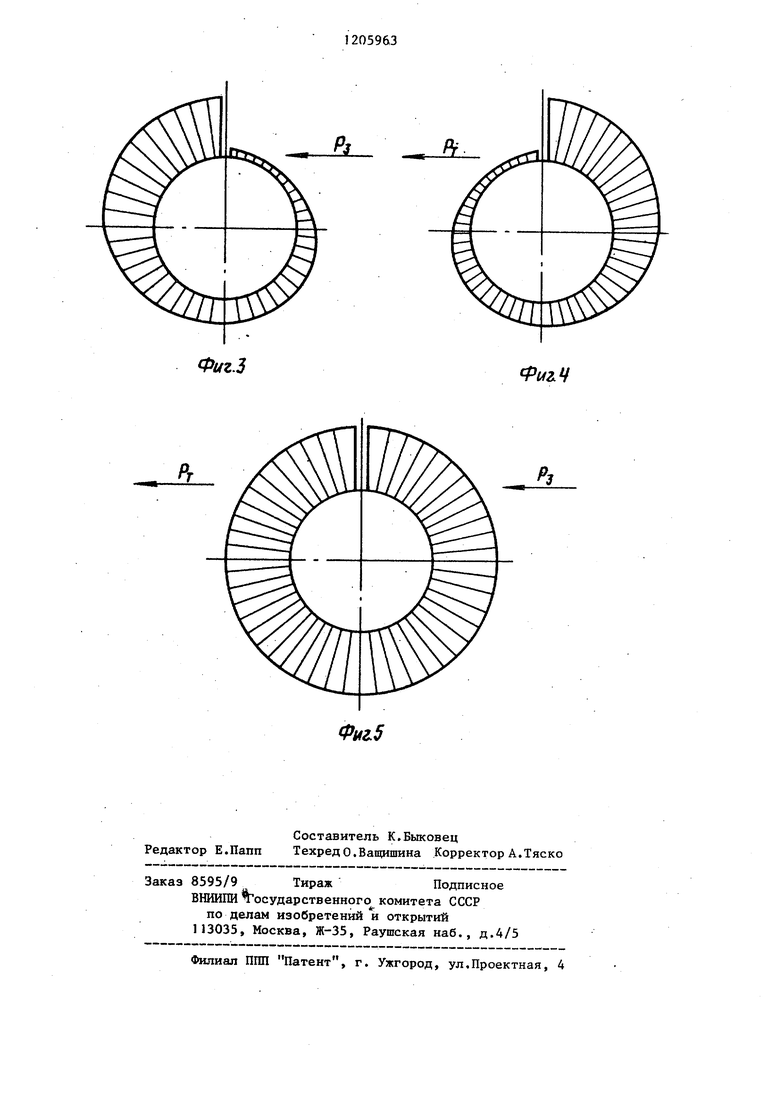

На фиг.1 и 2 изображено устройство, осуществляющее предлагаемый способ формовки} на фиг.3-5 - проекции Эпюр распределения напряжений на плоскости, перпендикулярные осям труб (на фиг.З - от действия дополнительного (заталкивающего ) усилия Р, на фиг.4 - от действия тянущего усилия Р., на фиг.5 - от суммарного действия дополнительного (заталкивающего) Р и тянущего Р усилий).

Устройство, реализующее предлагаемый способ, имеет заталкивающую клеть 1, расположенную перед оправкой 2, вокруг которой изгибается по спирали с углом подъема vi (угол подъема винтовой линии) гибкий тяго вый элемент 3, между ветвями которо- го расположена сварочная головка 4. Исходную ленту 5 заталкивают между оправкой 2 и гибким тяговым элементом 3 при помощи валков 6, расположенных в заталкивающей клети 1.

Способ включает следукщие операции: разматывание рулона ленты, обрезку кромок, подачу ленты 5 на оправку 2 с изгибом по спирали при помощи гибкого тягового элемента 3 с усилием Ej и соединение кромок при помощи сварочной головки 4. При этом подача ленты 5 на оправку 2 осущест12059632

вляется с приложением к ленте допол0

нительного усилия Р под углом подъема винтовой линии, место приложения которого отстоит от места прило5 жения тягового усилия Р на величину шага в 1нтовой линии t при одном обороте гибкого тягового органа вокруг оправки или на величину, кратную t , при нескольких оборотах. При од0 новременной работе валков 6 и гибкого тягового органа 3 усилия Р и Р кавдого из них создают эпюры нагру- жений, показанные на фиг.З и- 4 соответственно. Действуюпще на ленту

5 нагрузки являются суммарными от нагрузок , создаваемых валками и гибким тяговым органом, и их эпюра (фиг.5 суммирует упомянутые эпюры (фиг.З и 4). Вследствие этого труба, сходящая с оправки, имеет остаточные напряжения, равномерно распределенные по всему периметру трубы и ее длине, что обуславлива.ет отсутствие локальных сил, приводящих к искажению фор5 мы трубы (овальности) при ее сходе с оправки. Оптимальная величина повы шения точности труб .по диаметру - исключение овальности - достигается при условии, когда дополнительно

0 прилагаемое заталкивающее усилие равно по величине усилию натяжения гибкого элемента на его выходе из оправки. Однако если величина зател- кивающего усилия меньше указанной

5 величины, точность труб по диаметру также повышается.

Предлагаемый способ формовки труб обеспечивает повышение точности труб за счет снижения (вырав0 нивания) остаточных напряжений по периметру и длине трубы, а также по- вьшает качество внутренней поверхнос ти труб за счет улучшений условий трения ленты по оправке.

«

Фиг.З

иг.Ц

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления сварных труб со спиральным швом | 1984 |

|

SU1146116A1 |

| Валковый калибр трубоформовочного стана | 1987 |

|

SU1503925A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 1992 |

|

RU2035247C1 |

| Бухтосвертывающая машина | 1991 |

|

SU1797506A3 |

| Способ изготовления сварных труб и агрегат для его осуществления | 1989 |

|

SU1648585A1 |

| Установка для сборки и сварки прямошовных труб | 1982 |

|

SU1156765A1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2005 |

|

RU2287389C1 |

| Способ изготовления прямошовных сварных труб конечной длины | 1991 |

|

SU1816525A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ТРУБ ПОВЫШЕННОЙ ТОЧНОСТИ | 1994 |

|

RU2084300C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2232655C1 |

Фу(г.5

Редактор Е.Папп

Составитель К.Быковец

Техред О.Ващишина Корректор А.Тяско

8595/9 ТиражПодписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП Патент, г. Ужгород, ул,Проектная, 4

| Устройство для изготовления спиральношовных труб | 1980 |

|

SU935155A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ СПИРАЛЕШОВНЫХ ТРУБИЗ ЛЕНТЫ | 0 |

|

SU188470A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-01-23—Публикация

1983-10-10—Подача