Изобретение относится к обработке металлов давлением, в частности к штамповке изделий из листового материала.

Целью изобретения является повышение качества получаемых изделий и расширение технологических возможностей за счет освоения новых марок материала, толщин и уменьшения диаметра получаемых обечаек.

Способ изготовления обечаек из полосы состоит в том, что листовую заготовку гпут вокруг оправки в два перехода, первый переход гибки осуществляют в три этапа, на первом из которых заготовку предварительно нагревают электроконтактным способом, на втором - одновременно с нагревом надрезают заготовку в размер, соответствующий длине оправки, на третьем одновременно с нагревом гнут С-образную заготовку, окои- чате;1ьно отрезают от припуска и окончательно свертывают на оправке.

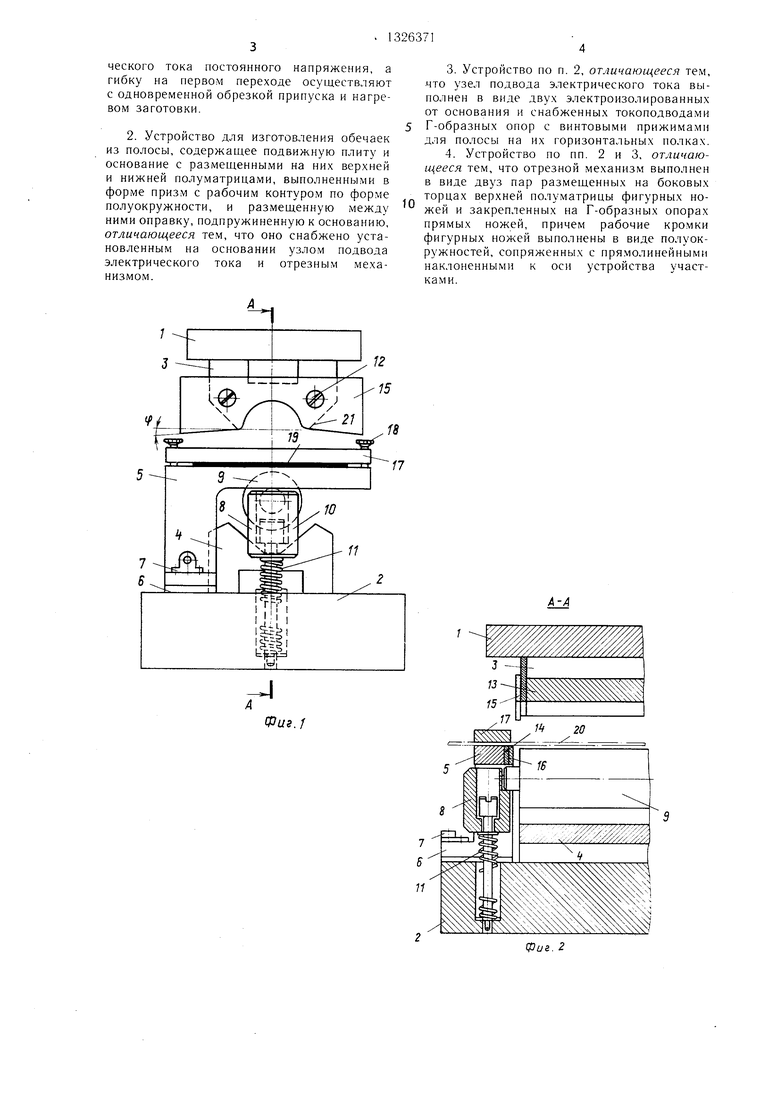

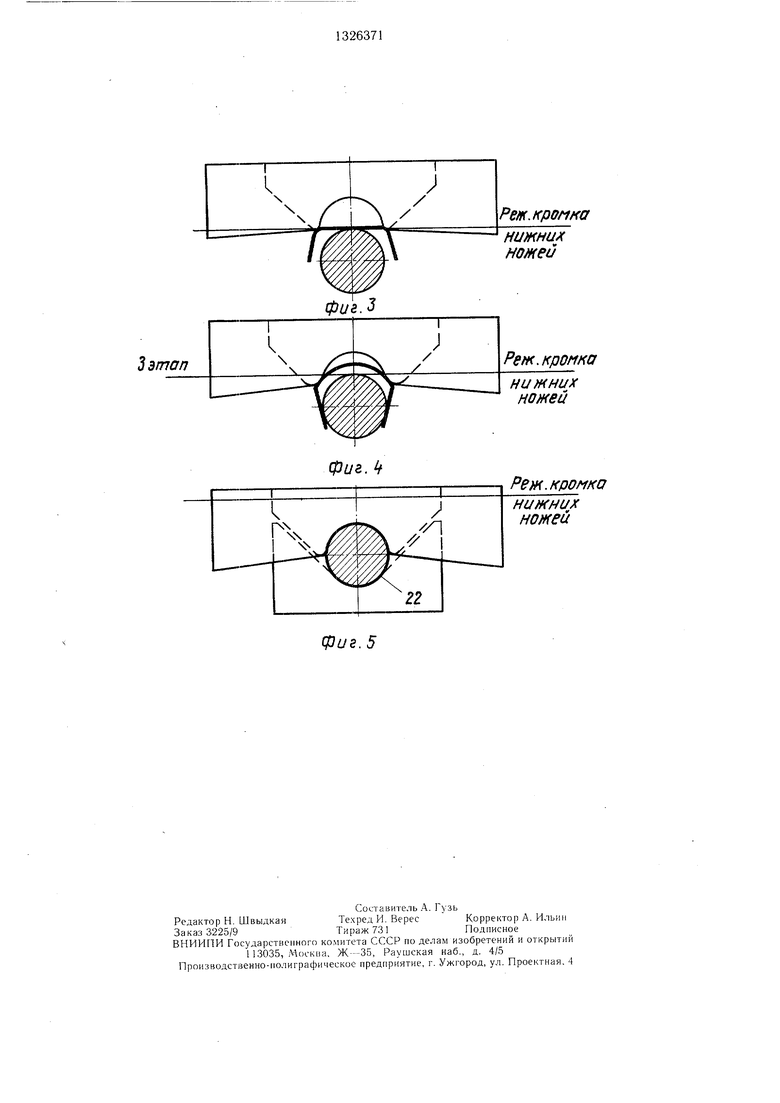

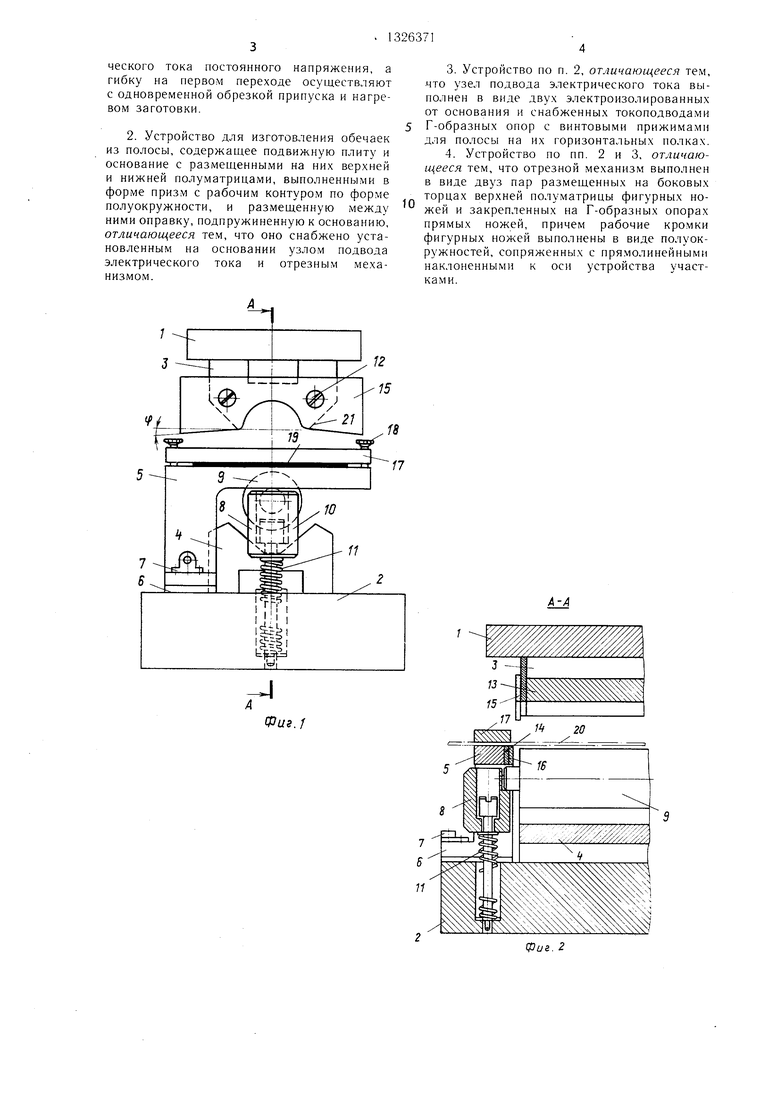

На фиг. 1 дана схема устройства; на фиг. 2 -- сечение А-А на фиг. 1; на фиг. 3 -- момент гибки С-образного профиля с частично на 2-6° загнутыми углами; па фиг. 4 - предварительное закручивание С-образног О нрофиля вокруг оправки; на фиг. 5 - окончание гибки.

Устройство содержит подвижную плиту 1 и основание 2 с закрепленными на них верхней 3 и нижней 4 иолуматрицами. На основании 2 жестко закреплены две Г-образные опоры 5, электроизолирванные от основания прокладками 6 и снабженные токоподво- дами 7, которые соединены с источником тока. Между полуматрипамп 3 и 4 на опорах 8 размещена оправка 9. Опоры 8 соединены с основанием винтами 10 и под- пружипепы к ней пружинами 11. На торцах Г-образпых опор 5 и верхней по:1уматрины 3 с помощью винтов 12 через э.чектроизо- лируюп1ие прокладки 13 и 14 ;1акреплепы пожи 15 и 16. На Г-образных опорах 5 pa;i- меп1ены съемные прижимные планки 17, которые к опорам 5 крепятся винтовыми соединениями 18.

Способ осуществляется при работе устройства с,:1едуюпи1м образом.

Полосу 19 укладывают па Г-образпые опоры 5 и прижимают планками 17. Включают источник тока. По си;1овой непп, обра- зованно источником тока, токоиодводами Г-образными опорами 5 и нахо.чящейся с пи- ми в контакте полосой 19, начинает протекать электрический ток требуемых параметров. Под действием э.чектрического тока участки но. юсы 19, расположенные между контактами 5 и 17. паг)еваются до пеобхо- димой температуры. Но комапде с пульта управ.чепня пресса по.чзун с .чакрепленпой на нем полуматрнпей 3 начинает опускаться вниз. Верхний иож 15 взаимодействует с полосой 19 и нижним ножом 16 происходит разделение полосы на три участка: собственно полоса 19, заготовка 20, г1одк(Л1- тактная зона-припуск. В процессе отрезки

7

10

20

25

30

35

40

45

50

55

происходит также изгиб заготовки 20. В начале под воздействием торца верхнего ножа на 2-6° изгибаются угловые зоны заготовки, затем под действием боковых выступов 21 верхней юлуматрицы 3 изгибаются отрезанные прямыми наклонными участками верхних ножей зоны заготовки. В этот момент заготовка принимает форму С-образного профиля с частично на 2-6° загнутыми углами. На этом этапе гибки в качестве опоры для изгибающего момента служит не только поверхность онравки, но и зажатая между Г-образной опорой и прижимной планкой неразрезанная центральная зона заготовки. В дальнейн ем происходят одновременная отрезка заготовки от полосы и припуска криволинейной зоны верхнего ножа и гибка отрезных зон верхней полу- матриц.

С-образный профиль предварительно закручивают вокруг оправки. В момент окончания отрезки заготовки 20 от полосы 19 и припуска отключают э;1ектрический ток нагрева. После окончательной отрезки верхняя нолуматрица смыкается с оправкой и нри неремещнии вниз концы С-образного профиля, упираясь в нак;10нные поверхности нижней полуматрицы, окопчательно закручиваются вокруг оправки. Носле подъема ползуна нресса в верхнее крайнее положение оправка 9 под действием пружины 11 поднимается над нижней полуматрицей 4. Затем оправка 9 снимается с опор 8, уда- .ляется из рабочей зоны 1птампа п деталь 22 снимается с онравки.

Но дапному способу отштамновались обечайки из титанового сплава ОТ4-1-Л2,0 длиной 400 мм. Штамповка проводилась па прессе PVE -160, oбopyдoвa п oм становкой электроконтактного нагрева за1 отов()к. Результаты штамповки удовлетворительные. Зазор между кромками согнутой детали составлял 1-3 .мм. Предлагаемые способ и устройство повын1ают качество получаемых изделий за счет уменынения упругой деформации. Одповременно расширяются технологические возможности путем освоения новыл марок материа. юв. ;1о 3 м.м расширяется диапазон обрабатываем1 1х To. inuiii, до 30 мм меп1.П ается диаметр nojiynaeMiji.x обечаек.

Фармули изобретения

1. (люсоб )товления обечаек г;з ги1Л()- сы, включя1оший гибку . UiCTOBoii заготовки вокруг оправки в два перехода, на первом из которых- предварительно гнут заготовку, а на fsTopoM окопчате. 1ьно свеп ; ::;вают на оправке, отличающийся тем, что. i новьипения качества изделий п pnc;: i гехполо1 ических возможь:остей, iic;ie вым переходом заготовку вместе с п ком нагревают до температуры деф ормири- вания нутем и)опускапия через пее э.пектрического тока постоянного напряжения, а гибку на первом переходе осуществляют с одновременной обрезкой припуска и нагревом заготовки.

2. Устройство для изготовления обечаек из nOviocbi, содержащее подвижную плиту и основание с размещенными на них верхней и нижней полуматрицами, выполненными в форме призм с рабочим контуром по форме полуокружности, и размещенную между ними оправку, подпружиненную к основанию, отличающееся тем, что оно снабжено установленным на основании узлом подвода электрического тока и отрезным механизмом.

3.Устройство по п. 2, отличающееся тем, -ЧТО узел подвода электрического тока выполнен в виде двух электроизолированных от основания и снабженных токоподводами Г-образных опор с винтовыми прижимами для полосы на их горизонтальных полках.

4.Устройство по пп. 2 и 3, отличающееся тем, что отрезной механизм выполнен в виде двуз пар размещенных на боковых торцах верхней полуматрицы фигурных ножей и закрепленных па Г-образных опорах прямых ножей, причем рабочие кромки фигурных ножей выполнены в виде полуокружностей, сопряженных с прямолинейными наклоненными к оси устройства участками.

Vus.l

А-А

Фиг. 2

фиг.З

этап

Pern.кромка

HUfHHU X

фиг.

Рен.кромка

Фив. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения П-образных изделий | 1987 |

|

SU1526870A1 |

| Многопозиционное устройство для штамповки деталей | 1985 |

|

SU1228951A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ НАСАДОЧНЫХ ЭЛЕМЕНТОВ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2085320C1 |

| Комбинированный штамп последовательного действия для изготовления деталей типа втулок,преимущественно полых тонкостенных заклепок | 1985 |

|

SU1301525A1 |

| Способ штамповки деталей из листовых заготовок | 1986 |

|

SU1395404A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| Комбинированный штамп последовательного действия для изготовления полых тонкостенных заклепок | 1987 |

|

SU1489897A1 |

| Универсальный штамп преимущественно для малковки уголковых профильных заготовок на отрицательную малку | 1986 |

|

SU1386332A1 |

| Устройство к прессу для электроконтактного нагрева заготовок | 1980 |

|

SU1106076A1 |

| Автомат для изготовления проволочных граблин | 1980 |

|

SU925493A1 |

Изобретение относится к обработке металлов давлением, в частности к гибке, и обеспечивает получение изделий типа обечаек повышенного качества из толстолистовых и труднодеформируемых материалов. Устройство состоит из двух полуматриц с полуцилиндрическими рабочими поверхностями и размещенной .между ними подпружиненной оправкой. Оно снабжено узлом электроконтактного нагрева в виде двух Г-об- разных опор, отрезным механизмом с фигурными ножами на верхней полуматрице и прямыми ножами на торцах Г-образных опор. Перед обработкой к исходной полосе в места образования припуска подают электрический ток и производят нагрев заготовки до температуры деформирования. Затем производят надрезку на половину ее ширины. После этого осуш.ествляют гибку С-образной заготовки и, наконец, свертывание обечайки на оправке с окончательной отрезкой от полосы. На всех этапах обработки температура в рабочей зоне поддерживается постоянной. Качество изделий повышает за счет уменьшения упругой деформации. 2 с. и 2 з.п. ф-лы, 5 ил. ш (Л со ьо О5 со

| Мещерин В | |||

| Т | |||

| Листовая штамповка | |||

| Атлас схем | |||

| М., 1975, с | |||

| Топливник с глухим подом | 1918 |

|

SU141A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОПИГМЕНТОВ | 1925 |

|

SU436A1 |

| Там же, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

Авторы

Даты

1987-07-30—Публикация

1985-03-21—Подача