2. Накопитель по п. 1, о т л и- ч а ю щ.и и с я тем, что основание

Изобретение относится к автоматизации процесса накопления деталей в робототехническом автоматизированном производстве.

Целью изобретения является расширение технологических возможностей путем обеспечения транспортировки изделий произвольной конфигурации.

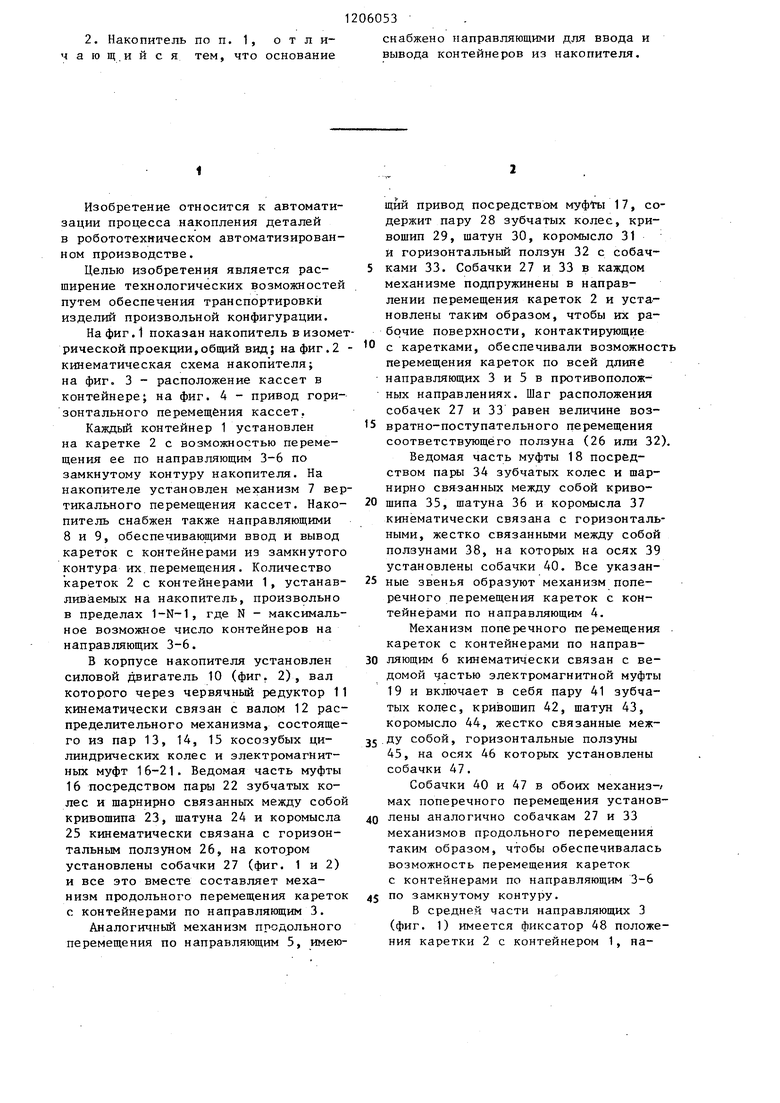

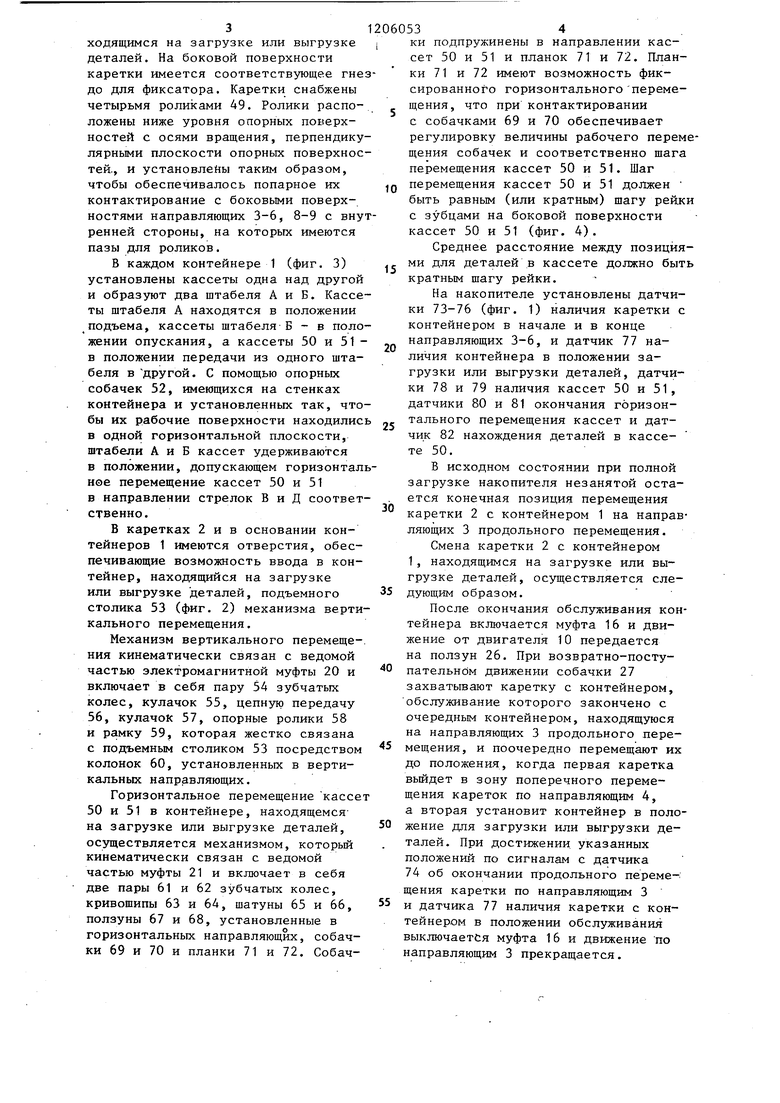

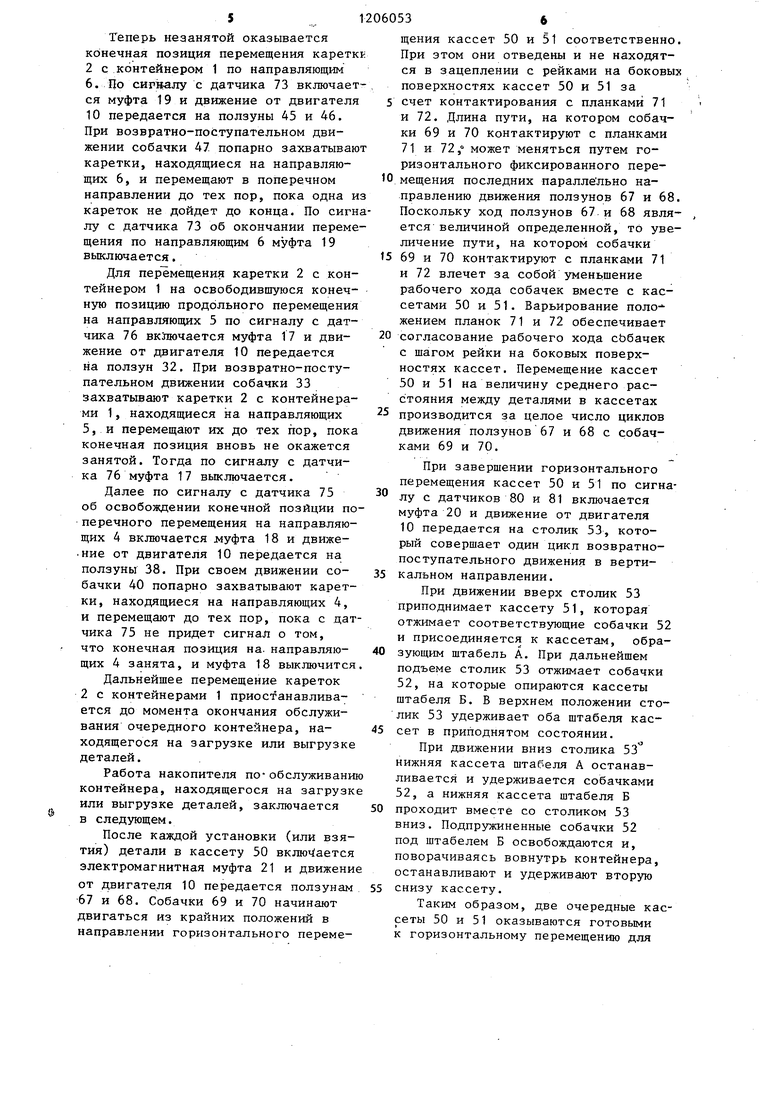

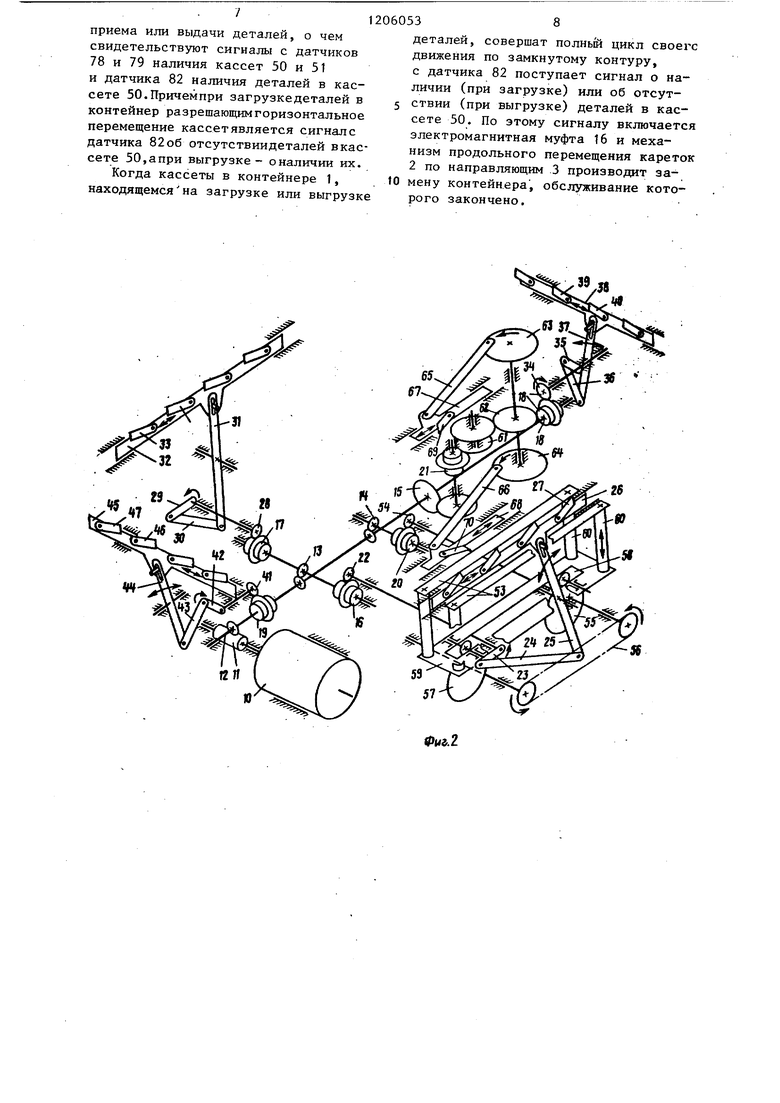

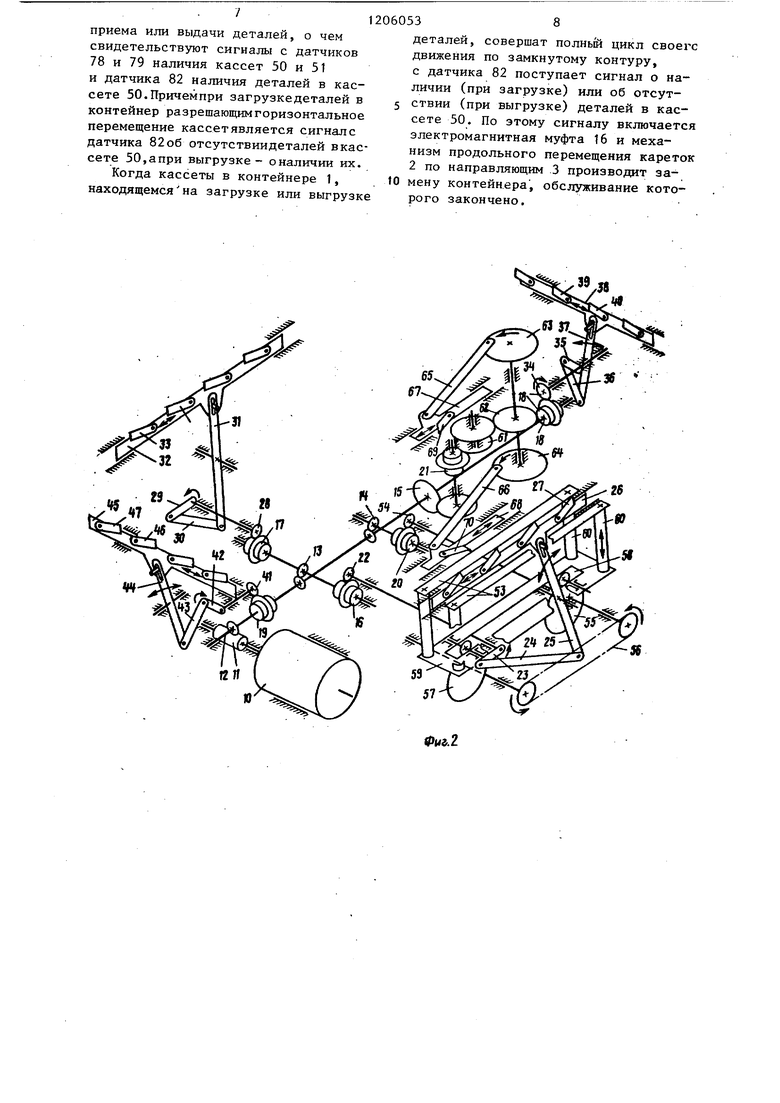

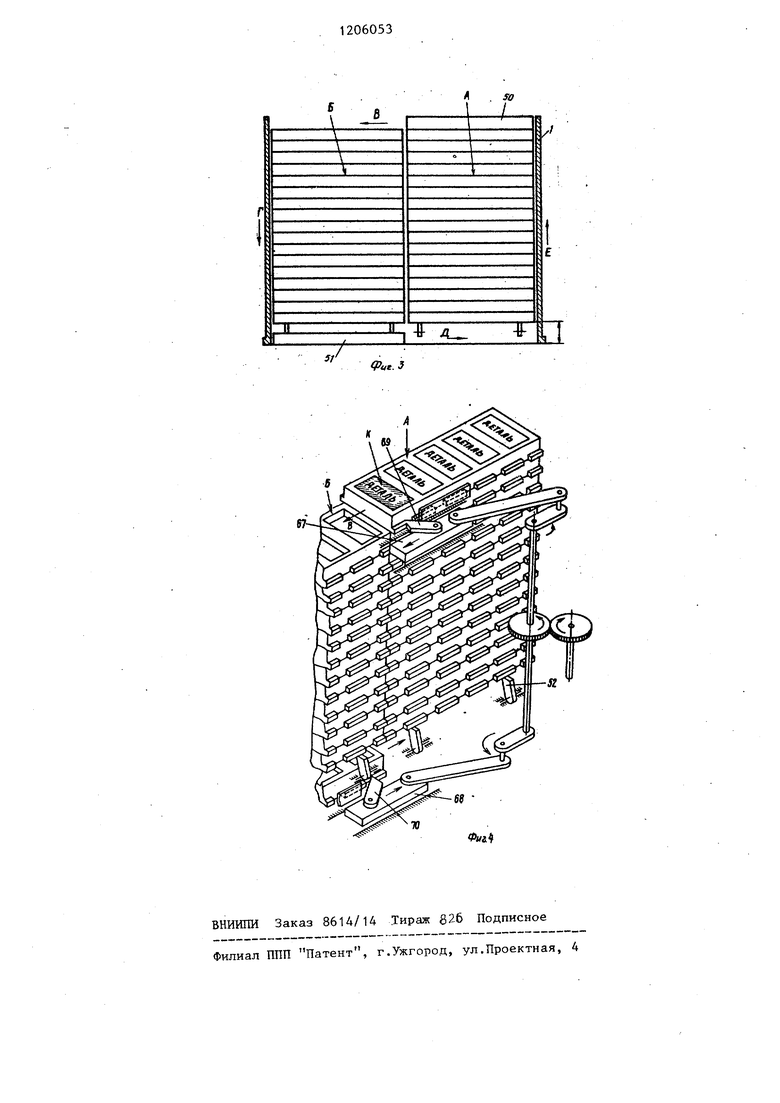

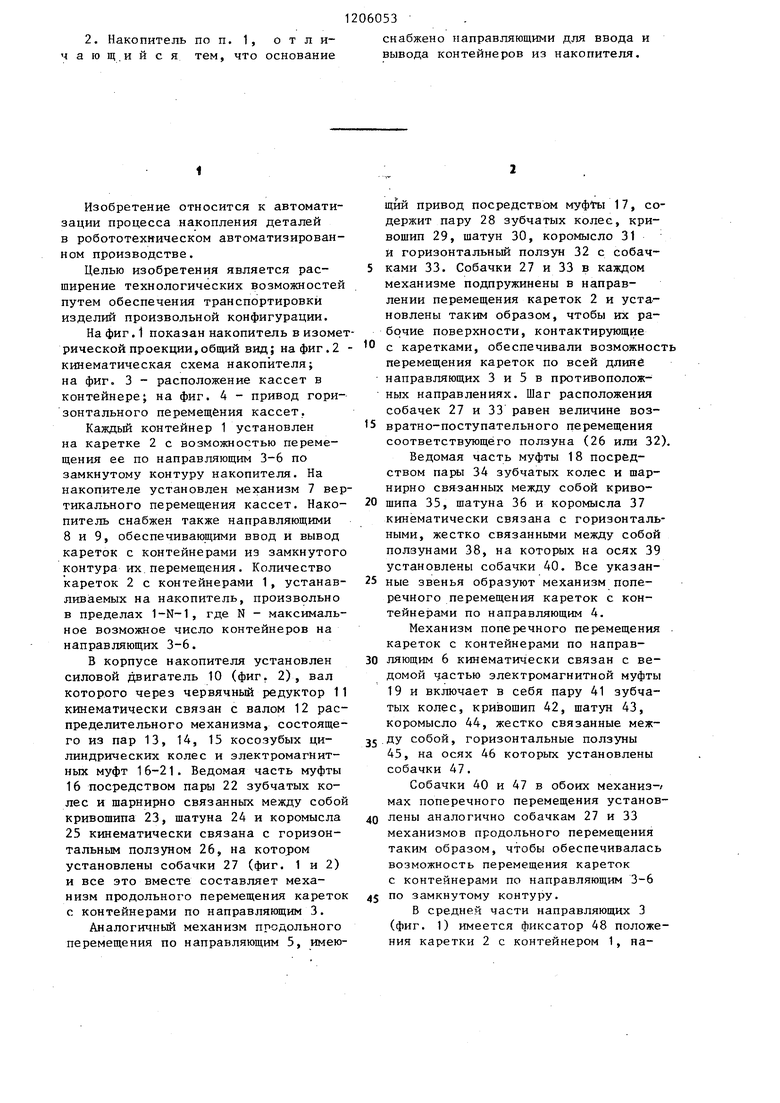

На фиг. 1 показан накопитель в изометрической проекции, общий вид; на фиг.2 кинематическая схема накопителя; на фиг. 3 - расположение кассет в контейнере; на фиг. 4 - привод горизонтального перемещения кассет.

Каждьй контейнер 1 установлен на каретке 2 с возможностью перемещения ее по направляющим 3-6 по замкнутому контуру накопителя. На накопителе установлен механизм 7 вертикального перемещения кассет. Накопитель снабжен также направляющими 8 и 9, обеспечивающими ввод и вывод кареток с контейнерами из замкнутого контура их перемещения. Количество кареток 2 с контейнерами 1, устанавливаемых на накопитель, произвольно в пределах 1-N-1 , где N - максимальное возможное число контейнеров на направляющих 3-6.

В корпусе накопителя установлен силовой двигатель 10 (фиг. 2), вал которого через червячный редуктор 11 кинематически связан с валом 12 распределительного механизма, состоящего из пар 13, 14, 15 косозубых цилиндрических колес и электромагнитных муфт 16-21. Ведомая часть муфты 16 посредством пары 22 зубчатых колес и шарнирно связанных между собой кривошипа 23, шатуна 24 и коромысла 25 кинематически связана с горизонтальным ползуном 26, на котором установлены собачки 27 (фиг. 1 и 2) и все это вместе составляет механизм продольного перемещения кареток с контейнерами по направляющим 3.

Аналогичный механизм продольного перемещения по направляющим 5, имеюснабжено направляющими для ввода и вывода контейнеров из накопителя.

щий привод посредством муфТы 17, содержит пару 28 зубчатых колес, кривошип 29, шатун 30, коромысло 31 и горизонтальньш ползун 32 с собачками 33. Собачки 27 и 33 в каждом механизме подпружинены в направлении перемещения кареток 2 и установлены таким образом, чтобы их рабочие поверхности, контактирующие

с каретками, обеспечивали возможность перемещения кареток по всей длине направляющих 3 и 5 в противоположных направлениях. Шаг расположения собачек 27 и 33 равен величине возвратно-поступательного перемещения соответствующего ползуна (26 или 32).

Ведомая часть муфты 18 посредством пары 34 зубчатых колес и шарнирно связанных между собой кривошипа 35, шатуна 36 и коромысла 37 кинематически связана с горизонтальными, жестко связанными между собой ползунами 38, на которых на осях 39 установлены собачки 40. Все указанные звенья образуют механизм поперечного перемещения кареток с контейнерами по направляющим 4.

Механизм поперечного перемещения кареток с контейнерами по направляющим 6 кинематически связан с ведомой частью электромагнитной муфты 19 и включает в себя пару 41 зубчатых колес, кривошип 42, шатун 43, коромысло 44, жестко связанные межДУ собой, горизонтальные ползуны 45, на осях 46 которых установлены собачки 47.

Собачки 40 и 47 в обоих механиз-/ мах поперечного перемещения установлены аналогично собачкам 27 и 33 механизмов продольного перемещения таким образом, чтобы обеспечивалась возможность перемещения кареток с контейнерами по направляющим 3-6

по замкнутому контуру.

В средней части направляющих 3 (фиг. 1) имеется фиксатор 48 положения каретки 2 с контейнером 1, находящимся на загрузке или выгрузке деталей. На боковой поверхности каретки имеется соответствующее гнездо для фиксатора. Каретки снабжены четырьмя роликами 49. Ролики расположены ниже уровня опорных поверхностей с осями вращения, перпендикулярными плоскости опорных поверхностей., и установлейы таким образом, чтобы обеспечивалось попарное их контактирование с боковыми поверхностями направляющих 3-6, 8-9 с внутренней стороны, на которых имеются пазы для роликов.

В каждом контейнере 1 (фиг. 3) установлены кассеты одна над другой и образуют два штабеля А и Б. Кассеты штабеля А находятся в положении подъема, кассеты штабеля Б - в положении опускания, а кассеты 50 и 51 - в положении передачи из одного штабеля в другой, С помощью опорньк собачек 52, имеющихся на стенках контейнера и установленных так, чтобы их рабочие поверхности находились в одной горизонтальной плоскости, штабели А и Б кассет удерживаются в положении, допускающем горизонтальное перемещение кассет 50 и 51 в направлении стрелок В и Д соответственно.

В каретках 2 и в основании контейнеров 1 имеются отверстия, обеспечивающие возможность ввода в контейнер, находящийся на загрузке или выгрузке деталей, подъемного столика 53 (фиг. 2) механизма вертикального перемещения.

Механизм вертикального перемеще-. ния кинематически связан с ведомой частью электромагнитной муфты 20 и включает в себя пару 54 зубчатых колес, кулачок 55, цепную передачу 56, кулачок 57, опорные ролики 58 и рамку 59, которая жестко связана с подъемным столиком 53 посредством колонок 60, установленных в вертикальных направляющих.

Горизонтальное перемещение кассет 50 и 51 в контейнере, находящемся на загрузке или выгрузке деталей, осуществляется механизмом, который кинематически связан с ведомой частью муфты 21 и включает в себя две пары 61 и 62 зубчатых колес, кривошипы 63 и 64, шатуны 65 и 66, ползуны 67 и 68, установленные в горизонтальных направляющих, собачки 69 и 70 и планки 71 и 72. Собач0

5

0

5

0

5

0

5

0

5

ки подпружинены в направлении кассет 50 и 51 и планок 71 и 72. Планки 71 и 72 имеют возможность фиксированного горизонтального перемещения, что при контактировании с собачками 69 и 70 обеспечивает регулировку величины рабочего перемещения собачек и соответственно шага перемещения кассет 50 и 51. Шаг перемещения кассет 50 и 51 должен быть равным (или кратным) шагу рейки с зубцами на боковой поверхности кассет 50 и 51 (фиг. 4).

Среднее расстояние между позициями для деталей в кассете должно быть кратным шагу рейки.

На накопителе установлены датчики 73-76 (фиг. 1) наличия каретки с контейнером в начале и в конце направляющих 3-6, и датчик 77 наличия контейнера в положении загрузки или выгрузки деталей, датчики 78 и 79 наличия кассет 50 и 51, датчики 80 и 81 окончания горизонтального перемещения кассет и датчик 82 нахождения деталей в кассете 50.

В исходном состоянии при полной загрузке накопителя незанятой остается конечная позиция перемещения каретки 2 с контейнером 1 на направляющих 3 продольного перемещения.

Смена каретки 2 с контейнером 1, находящимся на загрузке или выгрузке деталей, осуществляется следующим образом.

После, окончания обслуживания контейнера включается муфта 16 и движение от двигателя 10 передается на ползун 26. При возвратно-поступательном движении собачки 27 захватьгеают каретку с контейнером, обслуживание которого закончено с очередным контейнером, находящуюся на направляющих 3 продольного перемещения, и поочередно перемещают их до положения, когда первая каретка выйдет в зону поперечного перемещения кареток по направляющим 4, а вторая установит контейнер в положение для загрузки или выгрузки деталей. При достижении указанных положений по сигналам с датчика 74 об окончании продольного перемещения каретки по направляющим 3 и датчика 77 наличия каретки с контейнером в положении обслуживания выключается муфта 16 и движение по направляющим 3 прекращается.

Теперь незанятой оказывается конечная позиция перемещения кареткк 2 с контейнером 1 по направляющим 6. По сигналу с датчика 73 включается муфта 19 и движение от двигателя 10 передается на ползуны 45 и 46. При возвратно-поступательном движении собачки 47 попарно захватываю каретки, находящиеся на направляющих 6, и перемещают в поперечном направлении до тех пор, пока одна и кареток не дойдет до конца. По сигнлу с датчика 73 об окончании перемещения по направляющим 6 муфта 19 выключается.

Для перемещения каретки 2 с контейнером 1 на освободившуюся конечную позицию продольного перемещения на направляющих 5 по сигналу с датчика 76 включается муфта 17 и движение от двигателя 10 передается на ползун 32. При возвратно-поступательном движении собачки 33 захватывают каретки 2 с контейнерами 1, находящиеся на направляющих 5, и перемещают их до тех пор, пока конечная позиция вновь не окажется занятой. Тогда по сигналу с датчика 76 муфта 17 выключается.

Далее по сигналу с датчика 75 об освобождении конечной позиции поперечного перемещения на направляющих 4 включается муфта 18 и движе- ние от двигателя 10 передается на ползуны 38. При своем движении собачки 40 попарно захватывают каретки, находящиеся на направляющих 4, и перемещают до тех пор, пока с датчика 75 не придет сигнал о том, что конечная позиция на. направляющих 4 занята, и муфта 18 выключится

Дальнейщее перемещение кареток 2 с контейнерами 1 приостанавливается до момента окончания обслуживания очередного контейнера, находящегося на загрузке или выгрузке деталей.

Работа накопителя по-обслзгживани контейнера, находящегося на загрузк или выгрузке деталей, заключается в следующем.

После каждой установки (или взятия) детали в кассету 50 вклю ается электромагнитная муфта 21 и движени от двигателя 10 передается ползунам 67 и 68. Собачки 69 и 70 начинают двигаться из крайних положений в направлении горизонтального переме2060536

щения кассет 50 и 51 соответственно. При этом они отведены и не находятся в зацеплении с рейками на боковых поверхностях кассет 50 и 51 за 5 счет контактирования с планками 71 и 72. Длина пути, на котором собачки 69 и 70 контактируют с планками 71 и 72,° может меняться путем горизонтального фиксированного пере10 мещения последних паралле льно направлению движения ползунов 67 и 68. Поскольку ход ползунов 67. и 68 является величиной определенной, то увеличение пути, на котором собачки

15 69 и 70 контактируют с планками 71 и 72 влечет за собой уменьшение рабочего хода собачек вместе с кассетами 50 и 51. Варьирование поло- жением планок 71 и 72 обеспечивает

20 согласование рабочего хода сЬбачек с шагом рейки на боковых поверхностях кассет. Перемещение кассет 50 и 51 на величину среднего расстояния между деталями в кассетах производится за целое число циклов движения ползунов 67 и 68 с собачками 69 и 70.

25

0

5

0

5

0

5

При завершении горизонтального перемещения кассет 50 и 51 по сигналу с датчиков 80 и 81 включается муфта 20 и движение от двигателя 10 передается на столик 53, который совершает один цикл возвратно- поступательного движения в вертикальном направлении.

При движении вверх столик 53 приподнимает кассету 51, которая отжимает соответствующие собачки 52 и присоединяется к кассетам, образующим штабель А. При дальнейшем подъеме столик 53 отжимает собачки 52, на которые опираются кассеты штабеля Б. В верхнем положении столик 53 удерживает оба штабеля кассет в приподнятом состоянии.

При движении вниз столика 53 нижняя кассета штабеля А останавливается и удерживается собачками 52, а нижняя кассета штабеля Б проходит вместе со столиком 53 вниз. Подпружиненные собачки 52 под штабелем Б освобождаются и, поворачиваясь вовнутрь контейнера, останавливают и удерживают вторую снизу кассету.

Таким образом, две очередные кассеты 50 и 51 оказываются готовыми к горизонтальному перемещению для

приема или выдачи деталей, о чем свидетельствуют сигналы с датчиков 78 и 79 наличия кассет 50 и 51 и датчика 82 наличия деталей в кассете ЗО.Причемпри загрузкедеталей в контейнер разрешающимгоризонтальное перемещение кассетявляется сигнале датчика 82об отсутствиидеталей вкассете 50,апри выгрузке - оналичии их.

Когда кассеты в контейнере 1, находящемся на загрузке или выгрузке

деталей, совершат полньм цикл своего движения по замкнутому контуру, с датчика 82 поступает сигнал о наличии (при загрузке) или об отсутствии (при выгрузке) деталей в кассете 50. По этому сигналу включается электромагнитная муфта 16 и механизм продольного перемещения кареток 2 по направляющим .3 производит замену контейнера, обслуживание которого закончено.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выгрузки радиодеталей из групповых кассет с канавками | 1990 |

|

SU1781857A1 |

| Магазин-накопитель | 1986 |

|

SU1404262A1 |

| Загрузочно-разгрузочное устройство | 1988 |

|

SU1698159A1 |

| Накопитель-перегрузчик | 1989 |

|

SU1731587A1 |

| Загрузочное устройство | 1987 |

|

SU1437184A1 |

| Устройство к прессу для смены технологической оснастки | 1989 |

|

SU1669764A1 |

| Технологическая линия для изготовления строительных изделий | 1985 |

|

SU1296430A1 |

| Устройство для контроля и сортировки радиодеталей по электрическим параметрам | 1990 |

|

SU1706073A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕГРУЗКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1990 |

|

RU2028698C1 |

| Способ подачи полосового материала к прессу и устройство для его осуществления | 1985 |

|

SU1279719A1 |

99

Л

49

1

51

(Put.3

69

-TO

«Vi4

| Кузнецов М.М | |||

| и др | |||

| Автоматизация производственных процессов | |||

| М.-; Высшая школа, 1978, с | |||

| Арматура для железобетонных свай и стоек | 1916 |

|

SU259A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-01-23—Публикация

1984-03-11—Подача