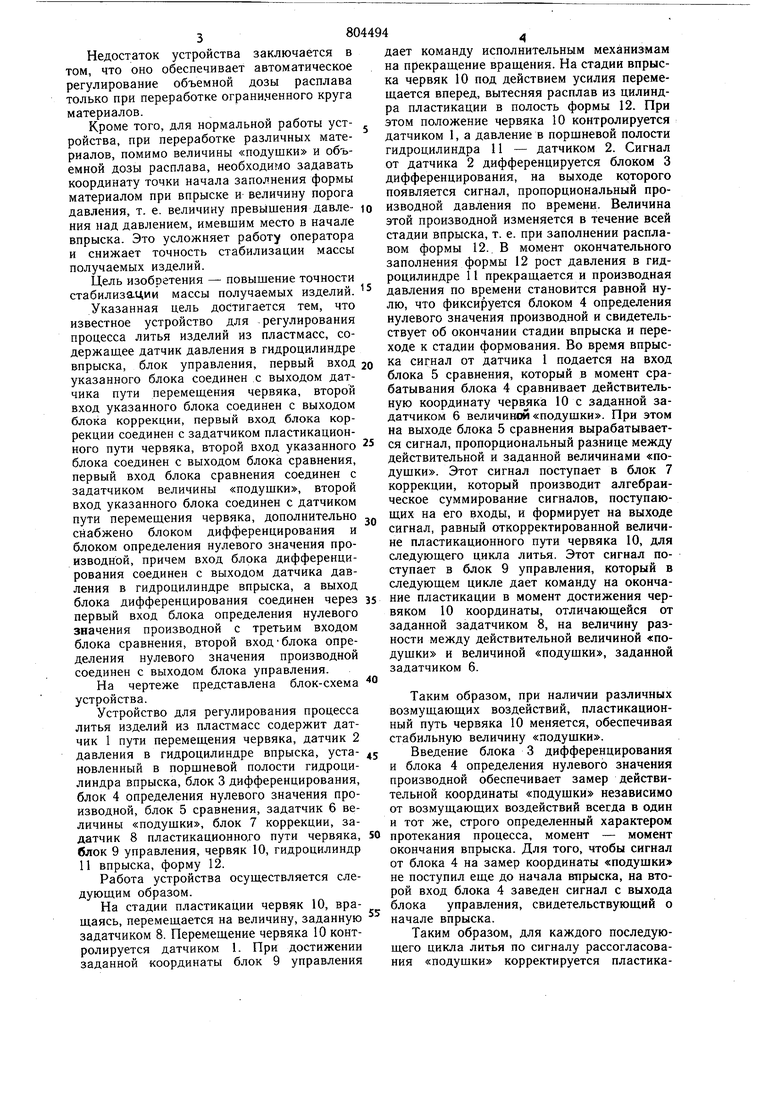

(54) УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПРОЦЕССА ЛИТЬЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС Недостаток устройства заключается в том, что оно обеспечивает автоматическое регулирование объемной дозы расплава только при переработке ограни.ченного круга материалов. Кроме того, для нормальной работы устройства, при переработке различных материалов, помимо величины «подушки и объемной дозы расплава, необходимо задавать координату точки начала заполнения формы материалом при впрыске и величину порога давления, т. е. величину превь1шения давлекия над давлением, имевшим место в начале впрыска. Это усложняет работу оператора и снижает точность стабилизации массы получаемых изделий. Цель изобретения - повышение точности стабилизации массы получаемых изделий. Указанная цель достигается тем, что известное устройство для регулирования процесса литья изделий из пластмасс, содержащее датчик давления в гидроцилиндре впрыска, блок управления, первый вход указанного блока соединен с выходом датчика пути перемещения червяка, второй вход указанного блока соединен с выходом блока коррекции, первый вход блока коррекции соединен с задатчиком пластикационного пути червяка, второй вход указанного блока соединен с выходом блока сравнения, первый вход блока сравнения соединен с задатчиком величины «подушки, второй вход указанного блока соединен с датчиком пути перемещения червяка, дополнительно снабжено блоком дифференцирования и блоком определения нулевого значения производной, причем вход блока дифференцирования соединен с выходом датчика давления в гидроцилиндре впрыска, а выход блока дифференцирования соединен через первый вход блока определения нулевого значения производной с третьим входом блока сравнения, второй входблока определения нулевого значения производной соединен с выходом блока управления. На чертеже представлена блок-схема устройства. Устройство для регулирования процесса литья изделий из пластмасс содержит датчик 1 пути перемещения червяка, датчик 2 давления в гидроцилиндре впрыска, установленный в поршневой полости гидроцилиндра впрыска, блок 3 дифференцирования, блок 4 определения нулевого значения производной, блок 5 сравнения, задатчик 6 величины «подушки, блок 7 коррекции, задатчик 8 пластикационного пути червяка, блок 9 управления, червяк 10, гидроцилиндр 11 впрыска, форму 12. Работа устройства осуществляется следующим образом. На стадии пластикации червяк 10, вращаясь, перемещается на величину, заданную задатчиком 8. Перемещение червяка 10 контролируется датчиком 1. При достижении заданной координаты блок 9 управления дает команду исполнительным механизмам на прекращение вращения. На стадии впрыска червяк 10 под действием усилия перемещается вперед, вытесняя расплав из цилиндра пластикации в полость формы 12. При этом положение червяка 10 контролируется датчиком 1, а давление в поршневой полости гидроцилиндра 11 - датчиком 2. Сигнал от датчика 2 дифференцируется блоком 3 дифференцирования, на выходе которого появляется сигнал, пропорциональный производной давления по времени. Величина этой производной изменяется в течение всей стадии впрыска, т. е. при заполнении расплавом формы 12. В момент окончательного заполнения формы 12 рост давления в гидроцилиндре 11 прекращается и производная давления по времени становится равной нулю, что фиксируется блоком 4 определения нулевого значения производной и свидетельствует об окончании стадии впрыска и переходе к стадии формования. Во время впрыска сигнал от датчика 1 подается на вход блока 5 сравнения, который в момент срабатывания блока 4 сравнивает действительную координату червяка 10 с заданной задатчиком 6 величиной «подушки. При этом на выходе блока 5 сравнения вырабатывается сигнал, пропорциональный разнице между действительной и заданной величинами «подушки. Этот сигнал поступает в блок 7 коррекции, который производит алгебраическое суммирование сигналов, поступающих на его входы, и формирует на выходе сигнал, равный откорректированной величине пластикационного пути червяка 10, для следующего цикла литья. Этот сигнал поступает в блок 9 управления, который в следующем цикле дает команду на окончание пластикации в момент достижения червяком 10 координаты, отличающейся от заданной задатчиком 8, на величину разности между действительной величиной «подушки и величиной «подушки, заданной задатчиком 6. Таким образом, при наличии различных возмущающих воздействий, пластикационный путь червяка 10 меняется, обеспечивая стабильную величину «подушки. Введение блока 3 дифференцирования и блока 4 определения нулевого значения производной обеспечивает замер действительной координаты «подушки независимо от возмущающих воздействий всегда в один и тот же, строго определенный характером протекания процесса, момент - момент окончания впрыска. Для того, чтобы сигнал от блока 4 на замер координаты «подушки не поступил еще до начала впрыска, на второй вход блока 4 заведен сигнал с выхода блока управления, свидетельствующий о начале впрыска. Таким образом, для каждого последующего цикла литья по сигналу рассогласования «подушки корректируется пластика

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматическогоупРАВлЕНия лиТьЕВОй МАшиНОй | 1979 |

|

SU844357A1 |

| Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс | 1984 |

|

SU1206119A1 |

| Устройство для управления процессом литья изделий из пластмасс под давлением | 1980 |

|

SU891463A1 |

| Способ автоматического регулирования процесса литья пластмасс под давлением | 1979 |

|

SU861089A1 |

| Способ автоматического управленияпРОцЕССОМ плАСТиКАции пРи лиТьЕ пОддАВлЕНиЕМ | 1979 |

|

SU823159A1 |

| Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс | 1979 |

|

SU865671A1 |

| Устройство управления литьевой машиной | 1981 |

|

SU994279A1 |

| Способ автоматического управления процессом пластикации при литье под давлением изделий из пластмасс | 1979 |

|

SU861088A1 |

| Способ автоматического управления пластикацией при литье пластмасс под давлением | 1985 |

|

SU1397297A1 |

| Способ автоматического управления процессом пластикации при литье под давлением изделий из пластмасс | 1982 |

|

SU1054087A1 |

Авторы

Даты

1981-02-15—Публикация

1979-04-03—Подача