1

Изобретение относится к автоматизации процессов переработки пластмасс и может быть использовано при переработке пластмасс методом литья под давлением.

Известно устройство для управления процессом литья изделий из пластмасс под давлением, содержащее материальный цилиндр пластикации с приводом вращения червяка и.датчик конечного осевого положения червяка. Датчик может устанавливаться оператором вручную вдоль оси перемещения червяка на расстояние, равное величине дозы набираемого материала, подобранное опытным путем. При наборе материала в материальный цилиндр червяк, вращаясь, перемещается вдоль его оси до момента взаимодействия с датчиком конечного осевого положения червяка, который подает команду на отключение привода вращения червяка 1.

Однако устройство с таким заданием объема пластицируемой дозы расплава не обеспечивает стабильности качества отливаемых изделий, так как изменяются теплофизические свойства материала, вызывающие колебания плотиос1И расплава.

Наиболее близким к предлагаемому по технической сущности является устройство для управления процессом

to литья изделий из пластмасс под давлением, содержащее блок задания осевого положения червяка, датчик положения червяка, соединенный последовательно через блок определения осе15вого положения червяка, блок сравнения, блок управления циклом со входом привода вращения червяка .

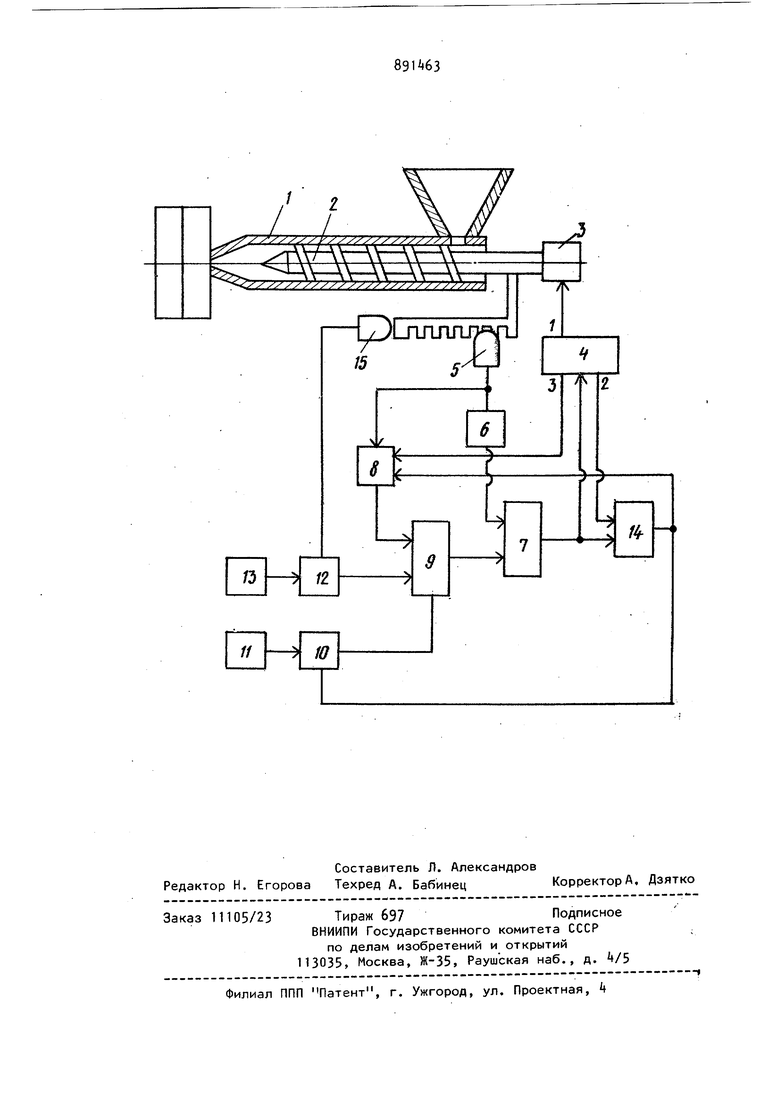

В начале стадии впрыска, в момент достижения червяком точки, соответ20ствущей началу впрыска расплава в форму, измеряется давление в гидроцилиндре впрыска. Величина этого давления запоминается и постоянно сравнивается в процессе впрыска с дейстрительным значением давления в гидро цилиндре. В момент окончания заполне ния полости формы расплавом материала давление в гидроцилиндре резко повышается. Разность между запомненной величиной давления и его действительной величиной начинает увеличиваться, а когда она превысит задан ную пороговую величину в определения момента окончания впрыска вырабатывается сигнал замера осевого положения червяка. Полученная величина сравнивается в блоке сравнения с заданной величиной подушки и по величине их разности и знаку выраб тывается сигнал коррекции заданной величины дозы расплава при пластикации в следующем цикле. Недостатками известного устройства являются его сложность и недостаточная точность автоматической настройки дозы расплава. Сложность определена тем, что для нормальной работы устройства требуется задатчик величины подушки, задатчик величины дозы расплава, задатчик величины координаты точки начала заполнения фор мы материалом при впрыске и задатчик величины порога давления, блок сравнения, блок определения момента окон чания впрыска и т.д. Низкап точность определения дозы расплава обуславливается малостью ве личины подушки /которая составляет 2-0,5 мм. Для обеспечения точности Т необходимо оперировать величинами 0,02-0,005 мм. На точность влияет та же точность запоминающих блоков и по роговых элементов, от точности которых зависит точность определения момента окончания впрыска, что, в свою очередь, определяет точность сигнала коррекции заданной величины дозы рас плаоа и точность настройки дозы. Поэтому необходимо увеличить чувствительность и разрешающую способность блоков устройства, что понижает помехозащищенность и четкость выполнения операций и ведет к дальнейшему усложнению устройства. Кроме того, фактическая величина подушки измеряется в момент окончания стадии впрыска и не учитывается объем расплава, поступающий в фор му во время стадии формования для ко который пенсации усадки изделия л II величине соизмерим с величиной душки. А это приводит к существенно погрешности настройки величины дозы расплава. Целью изобретения является повышение точности поддержания величины дозы расплава пластмассы, Эта цель достигается тем,, что устройство для управления процессом литья изделий из пластмасс под давле- нием, содержащее блок задания осевого положения червяка, датчик положения червяка, соединенный последовательно через блок определения осевого положения червяка, блок сравнения, блок управления циклом со входом привода вращения червяка, снабжено первым, вторым и третьем ключами, накапливающим сумматором, элементом И, блоком увеличения дозы расплава, датчиком нулевой величины осевого положения червяка, причем выход элемента И соединен с управляющим входом первого клю.ча, датчик положения червяка соединен последовательно через первый ключ и накапливающий сумматор со входом блока сравнения, выход блока задания осевого положения червяка соединен через второй ключ с установочным входом накапливающего сумматора, выход датчика нулевой величины осевого положения червяка соединен с управляюи им входом третьего ключа, выходы блока управления циклом соединены с управляющим входом первого ключа и со входом элемента И, выход блока увеличения дозы расплава соединен через третий ключ со входом накапливающего сумматора, выход элемента И соединен с управляющим входом второго ключа. На чертеже представлена блок-схема устройства для управления процессом литья изделий из пластмасс под давлением. Внутри материального цилиндра 1 становлен червяк ,2, связанный с приводом 3 вращения червяка 2, который соединен с одним из выходов блока управления циклом. Датчик 5 положения червяка 2 соеинен с входом блока 6 определения севого положения червяка, вьгход которого соединен с первым входом блока 7 сравнения. Датчик 5 положения червяка соединен также с первым ключом 8, .соединенным с первым входом накапливающего сумматора 9, выход которого соединен со вторым входом лока 7 сравнения. Установочный вход

накапливающего сумматора 9 через рой ключ 10 соединен с блоком 11 Дания осевого положения червяка в момент окончания формования. Второй вход накапливающего сумматора 9 через третий ключ 12 соединен с блоком 13 увеличения дозы расплава. Управляющий вход второго ключа 1 и первый управляющий вход первого ключа 8 соединены с выходом элемента И 14. Один вход элемента И 1 сое динен с вторым выходом блока k управ ления циклом, а второй вход элемента И 1 А соединен с выходом блока 7 сравнения. Кроме того, устройство со держит датчик 15 нулевой величины осевого положения червяка 2, который соединен с управляющим входом третьего ключа 12. Второй управляющий вход первого ключа 8 соединен с выходом блока управления циклом. Устройство работает следующим образом. В начале стадии впрыска доза расплава набрана и червяк 2 занимает соответствующее положение относитель но сопла материального цилиндра 1. В блоке 6 определения осевого положения червяка, выполненном в виде ре версивного счетчика, записано число, соответствующее числу импульсов датчика 5 положения червяка 2 с определенной дискретностью (например, 0,1 от максимального перемещения червяка 2). При этом число, записанное в блоке 6 определения осевого положения червяка, больше числа, записанного в накапливающем сумматоре 9, выполненном, например, также в виде реверсивного счетчика, и на выходе блока 7 сравнения сигнал равен О. При стадии впрыска расплава на выходе блока управления циклом появляется сигнал, равный 1. В процессе перемещения червяка 2 импульсы от датчика 5 положения червяка уменьшают записанное число в блоке 6 определения осевого положения червяка 2 и в момент, когда число, записанное в блоке 6 определения осевого положения червяка, становится меньше числа, записанного в накапливающем сумматоре 9, на выходе блока 7 сравнения сигнал принимает значение 1. На выходе элемента И k сигнал, равный 1, открывает до окончания формования первый ключ 8, а второй ключ 10 открывает на короткое время. В накапливающем сумма89Н634

ВТО- торе 9 переписывается число, установленное в блоке 11

задания осевого положения червяка 2 в момент окончания формования, а импульсы датчиКЗ 5 положения червяка начинают поступать в накапливающий сумматор 9 в котором будут суммироваться импульсы датчика 5- В момент окончания формования появляется сигнал на выходе блока управления циклом, который поступает на второй управляющий вход первого ключа 8, и первый ключ 8 закрывается. При этом в накапливающем сумматоре 9 будет записано число суммы измеренного числа, эквивалентного пути, пройденному червяком 2 во время впрыска и формования, т.е. объему впрыскиваемого материала и запомненному числу блока 11 задания осевого положения червяка 2 в момент окончания формования. На выходе блока 7 сравнения сигнал равен 1, так как число на выходе блока 6 определения осевого положения червяка меньше числа на выходе накапливающего сумматора 9. Во время загрузки включается привод 3 вращения червяка 2, число в блоке 6 определения осевого положения червяка увеличивается до совпадения с индексом накапливающего сумматора 9 и на выходе блока сравнения 7 сигнал становится равным О. Этот сигнал поступает на вход блока k управления циклом, который выдает сигнал на отключение привода 3 вращения червяка 2. Однако из-за запаздывания в электро- и гидроаппаратуре червяка 2 продолжает некоторое время вращаться и набирать дозу расплава. Во время впрыска при определении очередной дозы расплава, как уже было сказано, эта часть дозы не учитывается, так же как и путь отвода червяка 2 при декомпрессии. Таким образом, очередная доза расплава подготовлена к сле-дующему впрыску. Если во время впрыска при изменении условий работы червяк 2 упирается в сопло материального цилиндра 1, так как подготовленная в предыдущем цикле работы доза расплава оказалась малой, то на выходе датчика 15 нулевой величины осевого положения черзяка появляется сигнал, который открывает третий ключ 12 и добавляет в накапливающий сумматор 9 число, заданное в блоке 13. Теперь в накапли-вающем сумматоре 9 будет записано большее число, чем получается в результате определения необходимой дозы расплава, и порция материала наберется большая. Во время впрыска бу дет найдена необходимая доза расплаг, ва с учетом заданной подушки и уст ройство быстрее войдет в номинальный режим работы при новых условиях рабо ты термопластавтомата.

При использовани и предлагаемого устройства точность настройки дозы расплава может быть повышена, так как определяется объем впрыскиваемого расплава, что позволяет более точ но его измерить. При этом не требуется задавать предварительно необходимую дозу расплава.

Блоки устройства могут быть выпоЛ нены аналоговыми (как в известном устройстве) или цифровыми, что позво лит стыковать устройство с системами на базе ЭВМ.

Формула изобретения

Устройство для управления процессом литья изделий из пластмасс под давлением, содержащее блок задания осевого положения червяка, датчик положения червяка, соединенный последовательно через блок определения осевого положения червяка, блок сравнения, блок управления цикпом со входом привода вращения червяка.

. 8

отл и.чающееся тем, что, с целью повышения точности поддержания величинь дозы расплава пластмассы, оно снабжено первым, вторым и третьим ключами, накапливающимсумматором, элементом И, блоком увеличения дозы расплава, датчиком нулевой величины осевого положения червяка, причем выход элемента И соеди,Q нен с управляющим входом первого клю|Ча, датчик положения червяка соединен последовательно через первый ключ и накапливающий сумматор со в;ходом блока сравнения, выход блока задания вого положения червяка соединен через второй ключ с установочным входом накапливающего сумматора, выход датчика нулевой величины осевого положения червяка соединен с управляющим входом третьего ключа выход блока управления циклом соединены с управляющим входом первого ключа и со входом элемента И, выход блока увеличения дозы расплава соединен через третий ключ со входом накапливающего суммато ра, выход элемента И соединен с управляющим входом второго ключа.

Источники информации, ппинятые во внимание при экспертизе

1.Кругляченко Т..Н. и др. Термопластавтоматы. М., Машиностроение, 1966, с. 199.

2.Патент США If 3822057,

кл. 259-191, опублик. (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматическогоупРАВлЕНия лиТьЕВОй МАшиНОй | 1979 |

|

SU844357A1 |

| Способ автоматического управления пластикацией при литье пластмасс под давлением | 1985 |

|

SU1397297A1 |

| Способ автоматического управленияпРОцЕССОМ плАСТиКАции пРи лиТьЕ пОддАВлЕНиЕМ | 1979 |

|

SU823159A1 |

| Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс | 1984 |

|

SU1206119A1 |

| Способ автоматического регулирования стадии заполнения расплавом полости формы при литье под давлением прецизионных изделий из пластмасс | 1979 |

|

SU861087A1 |

| Устройство для регулирования процессалиТья издЕлий из плАСТМАСС | 1979 |

|

SU804494A1 |

| Способ автоматического управления процессом пластикации при изготовлении изделий из пластмасс методом литья под давлением | 1980 |

|

SU937201A1 |

| Способ автоматического управления стадией формования при литье изделий из пластмасс под давлением | 1980 |

|

SU903169A1 |

| Способ автоматического регулирования процесса литья пластмасс под давлением | 1979 |

|

SU861089A1 |

| Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс | 1979 |

|

SU865671A1 |

Авторы

Даты

1981-12-23—Публикация

1980-03-25—Подача