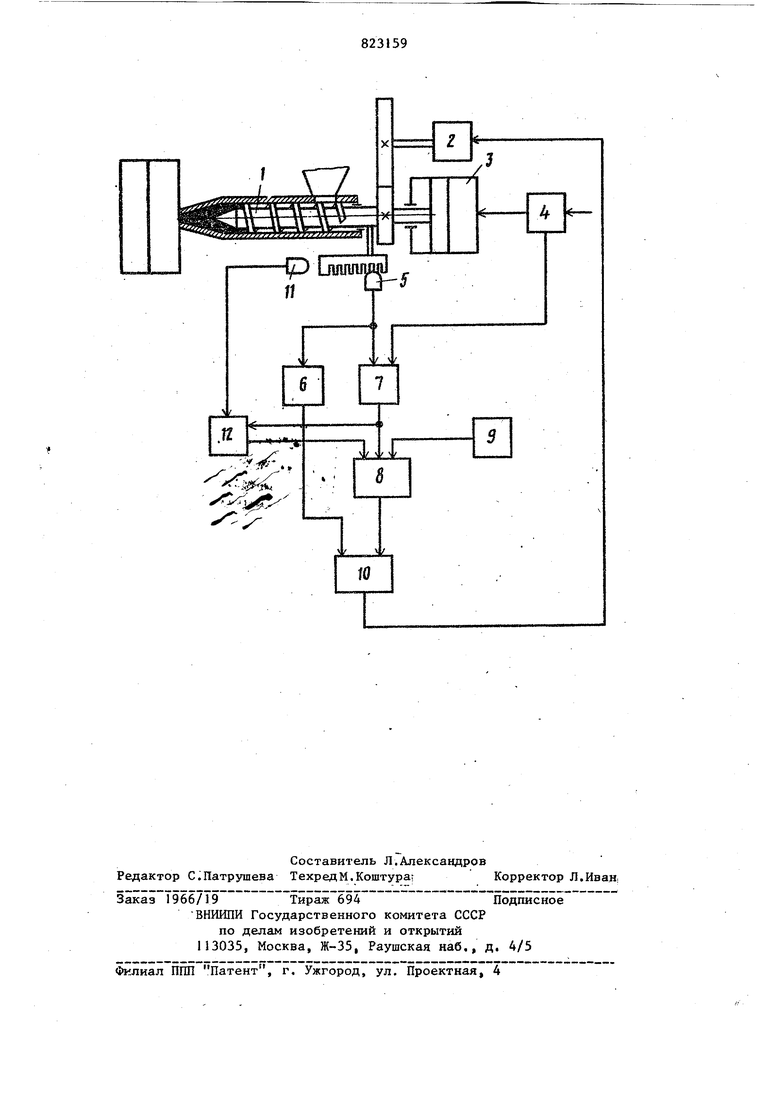

изгмеряют величину пути, пройденного червяком во время процессов впрыска материала и его формования, формирую сигнал, соответствующий величине объ емной дозы материала суммированием сигнала, соответствующего измеренном пути червяка при впрыске и формовании, с сигналом, соответствующим предварительно заданному положению червяка в конце процесса формования, и прекращают операцию пластикации при совпадении сигналов, соответствующих величине объемной дозы материала и текущего осевого положения червяка, причем при нулевом значении сигнала, соответствующего положению червяка при впрыске и формовании, ув личивают сигнал, соответствующий величине объемной дозы материала, на величину, обратно пропорциональную в личине измеренного пути червяка привпрйске к формовании. На чертеже показана блок-схема си темы автоьштического управления процессом пластикации литьевых машин, реализукйцая предлагаемый способ. Способ автоматического управления процессом пластикации нри литье под давлением осуществляют следующим.образом. Пластикацию расплава материала ос ществляют вращением червяка 1 посред ством привода 2. При этом расплав материала скапливается в передней ча сти материального цилиндра 3 и отодвигает червяк 1 от сопла (на чертеже слева направо). Пластикация материала осуществляется до достижения червяком 1 определенного положения, при котором объем накопленного перед червяком 1 расплава материала соответствует объему отливаемого изделия После окончания всех подготовительны операций (закрытие формы, подвод механизма впрыска и др) поступает команда на впрыск расплава в форму, который осуществляется при помощи гидроцилиндра 3, управляемого блоком 4 управления. После заполнения расплавом формы поступает команда на фо мование, при котором изделие выдерживается под давлением формирования определенное время. Измерение текущего осевого положение червяка 1 относительно его упора в сопло осуществляется с помощью датчика 5 и блок 6 текущего осевого положения червяка 1, которое входит в состав вычислительного устройства системы. Блок 6 текущегоосевого положения червяка 1 накапливает сигналы датчика 5. Измерение пути, пройденного червяком 1 во время процесса впрыска и формования, осуществляется с помощью блока 7 измерения пути при впрыске и формировании аналогичного блоку 6, но он управляется блоком 4 управления; сигнал с выхода блока 7 поступает на вход сумматора 8, на другой вход которого подается сигнал от задатчика 9 положения червяка. 1 в момент окончания процесса формования. На выходе сумматора 8 формируется сигнал, соответствующий объемной дозе материала: , v.3c,. эр-и + и - необходимая в следующем цикле объемная доза расплава материала; объем впрыскиваемого в форму материала во время впрыска и формирования;заданный объем оста- . тка материала в конце формирования (подушка). Таким образом, после первого впрыска становится известной величина дозы расплава. Сигнал, соответствующий этой величине является как бы эталонным и подается на вход сравнивающего блока 10 сравнения. Вслед за процессом формования наступает процесс пластикации. Блок 6 текущего положения червяка измеряет положение червяка 1 при перемещении его от сопла к бункеру. Этот сигнал поступает на вход блока 10 сравнения Когда сигнал с выхода блока 6 текущего положения червяка совпадает с сигналом с выхода сумматора 8, блок 10 сравнения подает сигнал на останов привода 2 вращения червяка. Если во время впрыска или формования червяк 1 достиг упора в сопло и сигнал, соответствующий текущему осевому положению червяка 1, равен нулю, то на выходе датчика 11 нулевого осевого положения червяка появляется сигнал, который отпирает блок 12 увеличения дозы расплава. На вход блока 12 поступает сигнал с выхода блока 7 измерения пути при впрыске и форми- ровании. Сигнал с выхода блока 10 поступает на один из входов сумматора„8. 58 В этом случае необходимая в последующем цикле доза расплава материала определяется по формуле + l) +Sna«« +A п.-аадвеличина, обратно пропорциональная величине сигнала, соответствующего измеренному пути при впрыске и формованииК при S-j 5 0; ЗЫ 0. М при где 1C - коэффициент пропорциональности, задаваемый оператором или программистом; К - максимально возможная доза расплава материала. Таким образом, чем больше величииа измеренного пути червяка при впрыс ке и формовании, тем меньше величина сигнала на выходе блока 12. В результате этой прибавки система быстрее входит в режим. Формула изобретения Способ автоматического управления процессом пластикации при литье под д - давлением путем измерения текущего осевого положения червяка относительно его упора, в сопло, отличаюй с Я тем, 4TOi с целью повышеточности стабилизации величины объемной- дозы материала, измеряют величину пути, пройденного червяком во время процессов впрыска материала и его формования, формируют сигнал, соответствующий величине объемной дозы материала суммированием сигнала, соответствующего измеренному пути червяка при впрыске и формовании, с сигналом, соответствующим предварительно заданно.му Положению червяка в конце процесса формования, и прекращают операцию пластикации при совпадении сигналов, соответствующих величине объемной дозы материала и текущего осевого положения червяка, причем при нулевом значении сигнала, соответствуняцего положению червяка при впрыске и формовании, увеличивают сигнал, соответствующий величине объемной дозы материала, на величину, обратно пропорциональную величине измеренного пути червяка при впрыске и формовании. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3666141, кл. 2221, опублик. 1965.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления пластикацией при литье пластмасс под давлением | 1985 |

|

SU1397297A1 |

| Устройство для управления процессом литья изделий из пластмасс под давлением | 1980 |

|

SU891463A1 |

| Устройство для автоматическогоупРАВлЕНия лиТьЕВОй МАшиНОй | 1979 |

|

SU844357A1 |

| Способ автоматического управления процессом пластикации при изготовлении изделий из пластмасс методом литья под давлением | 1980 |

|

SU937201A1 |

| Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс | 1979 |

|

SU865671A1 |

| Способ автоматического регулирования процесса литья пластмасс под давлением | 1979 |

|

SU861089A1 |

| Способ автоматического управления стадией формования при литье изделий из пластмасс под давлением | 1980 |

|

SU903169A1 |

| Устройство управления литьевой машиной | 1981 |

|

SU994279A1 |

| Устройство для регулирования процессалиТья издЕлий из плАСТМАСС | 1979 |

|

SU804494A1 |

| Способ автоматического регулирования объемной дозы расплава при литье под давлением изделий из пластмасс | 1984 |

|

SU1206119A1 |

Авторы

Даты

1981-04-23—Публикация

1979-03-23—Подача