Приспособления для притирки клапапов, в которых при вращении шпинделя сверлильного станка в одном направлении шпиндель приспособления с обрабатываемым клапаном получает возвратно-враш,ательное движение посредством диска-преобразователя, снабженного на торце выступами для взаимодействия а элементами, связанными со шпинделем приспособления, получаюшим также возвратно-поступательное осевое движение при помош,и кулачкового механизма, известны.

Отличительной особенностью предлагаемого приспособления того же типа является применение в качестве указанных элементов шпинделя, взаимодействуюш,их с выступами диска-преобразователя - кулачков, поворотных под воздействием этих выступов и связанных друг с другом зубчатой передачей. Такое выполнение предлагаемого приспособления обеспечивает более надежное взаимодействие выступов диска-преобразователя со шпинделем, несущим обрабатываемый клапан.

По другой форме выполнения приспо|Собления вместо поворотных кулачков установлены две шестерни большого модуля, взаимодействуюш,ие с двумя зубцами-выступами диска-преобразователя, что обеспечивает плавную связь диска-преобразователя со шпинделем.

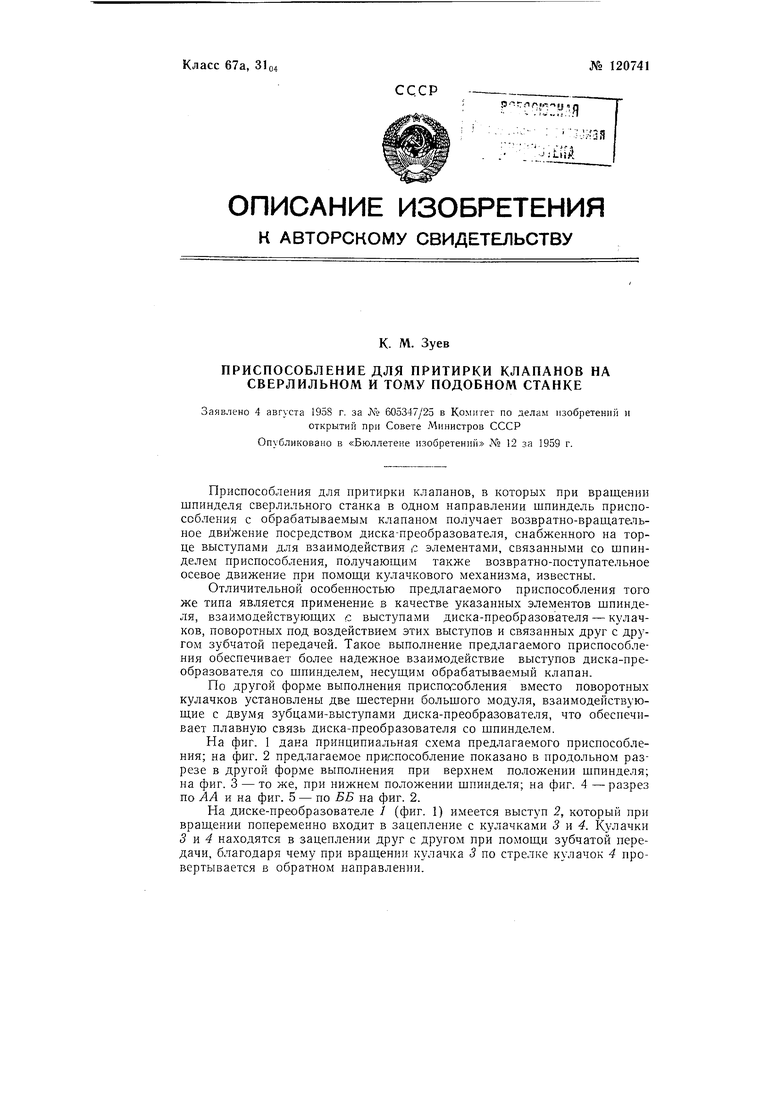

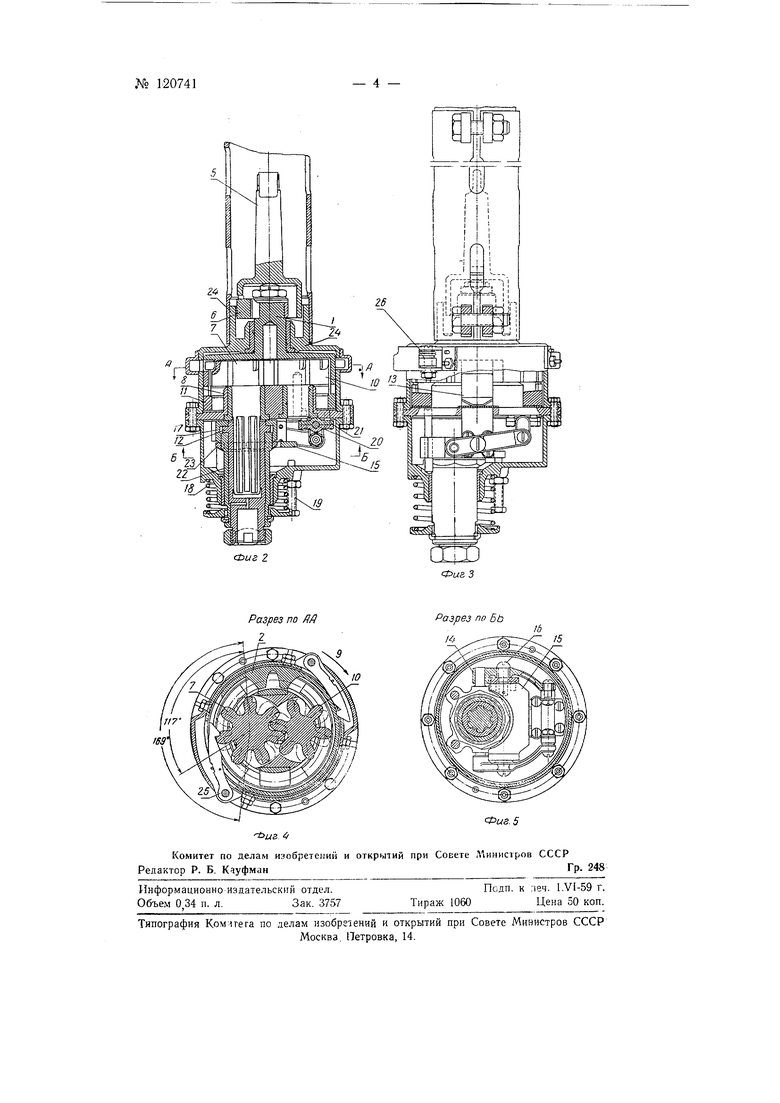

На фиг. 1 дана принципиальная схема предлагаемого приспособления; на фиг. 2 предлагаемое приспособление показано в продольном разрезе в другой форме выполнения при верхнем положении шпинделя; на фиг. 3 - то же, при нижнем положении шпинделя; на фиг. 4 - разрез по АА и на фиг. 5 - по ББ на фиг. 2.

На диске-преобразователе / (фиг. 1) имеется выступ 2, который при врапдении попеременно входит в зацепление с кулачками 3 4. Кулачки 3 w. 4 находятся в зацеплении друг с другом при помощи зубчатой передачи, благодаря чему при вращении кулачка 3 по стрелке кулачок 4 провертывается в обратном направлении.

12074 - 2 -

Выступ 2 диска-преобразователя соприкасается с кулачком 3 в положении а и выходит из зацепления в положении в, однако кулачок 4 за это время, вращаясь в обратную сторону, встанет в положение а, где выступ 2 диска-преобразователя начнет его проворачивать в направлении стрелки до положения в и т. д.

Если ось одного из кулачков 5 или 4 соединить со шпинделем, несущим обрабатываемый клапан, то последний получит равномерное возвратное вращение.

Во время прохождения участков вращения диска-преобразователя от ffi до а и от в до а осуществляется возвратно-поступательное осевое движение щпипделя с обрабатываемым клапаном.

По другой форме выполнения (фиг. 2, 3, 4 и 5) диск-преобразователь 1 снабжен двумя зубцами, играющими роль выступов 4 для попеременного взаимодействия с двумя шестернями большого модуля, играющими роль поворотных кулачков 3 и 4; шестерни находятся в зацеплении друг с другом.

Хвостовик 5 приспособления устанавливают в шпинделе сверлильного станка. Вращательное движение передается посредством пальцевой втулки 6 диску-преобразователю 1, который имеет два зубчатых выступа 2. При врашении диска-преобразователя У выступы 2 набегают на играюпдую роль кулачка 4 шестерню 7, установленную в корпусе S, и поворачивают ее в сторону, указанную стрелкой 9, например на угол 169°. Затем наступает время остановки вращения шестерни 7, пока выступы 2 пройдут путь до входа в зацепление с шестерней 10, играющей роль кулачка 3. При вращении шестерни 10 шестерня 7 поворачивается в обратную сторону, например на угол П7°. После выхода зубчатых выступов 2 из зацепления шестерня вновь останавливается, и цикл повторяется.

Диск-преобразователь / торцовыми шлицами соединяется с кулачковым механизмо.м // для сообщения щпиндслю 12 возвратно-поступательных осевых движений. Механизм // имеет со стороны отверстия два выфрезерованпых кулачка, которые набегают на выступающие части штоков 13 и начинают подни.мать их вслед за тем, как выступы 2 диска-преобразователя / выйдут из зацепления с шестерней 7. Штоки 13 по выходе пз прорезей в корпусе 8 соединяются с балансиром 14 посредством общей траверсы 15 и валиков 16. При поднятии штоков 13 поднимается соединительная муфта 77, и происходит отрыв притираемого клапана от гнезда. Опускание шпинделя 12 с клапаном происходит под действием сжатой пружины 18. Усилие нажатия клапана на гнездо при притирке регулируется подбором пружин 18 и винтами 19.

Для возможности относительного перемео ения балансиров 14 при их качании используется серьга 20 с привинченным к корпусу 8 бронзовым подшипником 21.

Шпиндель 12 совершает возвратно-вращательное движение, которое ему передается от шестерни 7, во втулке-направляющей 22. СоСхЧинительная муфта 17, накидная гайка 23 и втулка-направляющая 22 позволяют совершать шпинделю 12 возвратно-поступатеоТьное движение во время остановок.

При работе может возникнуть такое положение, когда после поворота шестерни 7 шпиндель 12 может продолжать вращаться под влия пием сил инерции.

Для предотвращения этого в верхнюю крыщку 24 с нарзн пой стороны вставлены два фиксатора 25. Когда диск-преобразователь / подходит своими прорезями к месту расположения фиксатора 25, то пружина 26 срабатывает и прижимает фиксатор к зубьям шестерни 7.

Предмет изобретения

1.Приспособление для иритирки клапанов на сверлильном и тому подобном станке, при вращении шпинделя которого в одном направлении шпиндель с обрабатываемым золотником получает возвратно-вращательное движение посредством диска-преобразователя, снабженного на торце выступами для взаимодействия с элементами, связанными со щпинделем, получающим также возвратно-поступательное осевое движение при помощи кулачкового механизма, отличающееся тем, что, с целью обеспечения более надежного взаимодействия выступов диска .с элементами, связанными со щпинделем, в качесгве таких элементов применены поворотные под воздействием указанных выступов кчлачки, связанные друг с другом зубчатой передачей.

2.Форма выполнения приспособления по п. 1, отличающаяся тем, что, с целью- обеспечения плавного взаимодействия, диск-преобразователь снабжен двумя зубцами, играющими роль выступов, для попеременного взаимодействия с находящимися в зацеплении двумя щестерР:ЯМИ больщого модуля, играющими роль поворотных кулачков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для притирки клапанов | 1980 |

|

SU963820A2 |

| Устройство для притирки клапанов | 1979 |

|

SU831564A1 |

| ГОЛОВКА ДЛЯ ПРИТИРКИ КЛАПАНОВ | 1968 |

|

SU209229A1 |

| Приспособление для сообщения возвратно-вращательных движений шпинделям в станках для притирки клапанов | 1935 |

|

SU46162A1 |

| Станок для притирки клапанов двигателей | 1937 |

|

SU52081A1 |

| Устройство для притирки различных деталей | 1949 |

|

SU86484A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ТОРЦЕВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1996 |

|

RU2104125C1 |

| УСТРОЙСТВО ДЛЯ ПРИТИРКИ ДЕТАЛЕЙ | 1972 |

|

SU360209A1 |

| Механизм подачи сверлильного станка | 1958 |

|

SU123389A1 |

| Силовая головка | 1984 |

|

SU1166910A1 |

Авторы

Даты

1959-01-01—Публикация

1958-08-04—Подача