2. Устройство по if. 1, отличающееся тем, что средство контроля радиуса рулона ленты выполнено в виде щупа, установленного на оси с возможностью контактирования одним концом с рулоном ленты в месте его наибольшего радиуса, и закрепленных на упомянутой оси на другом конце щупа двух ку- лачков с возможностью контактироИзобретение относится к автома- тизации вспомогательных процессов штамповки деталей из рулонного материала и может быть использовано для правки рулонной ленты перед дальнейшей ее обработкой в прессах.

Цель изобретения - повышение качества правки материала, возможность высокоскоростного процесса правки ленты и автоматического ре- гулирования правильных элементов в зависимости от радиуса рулона.

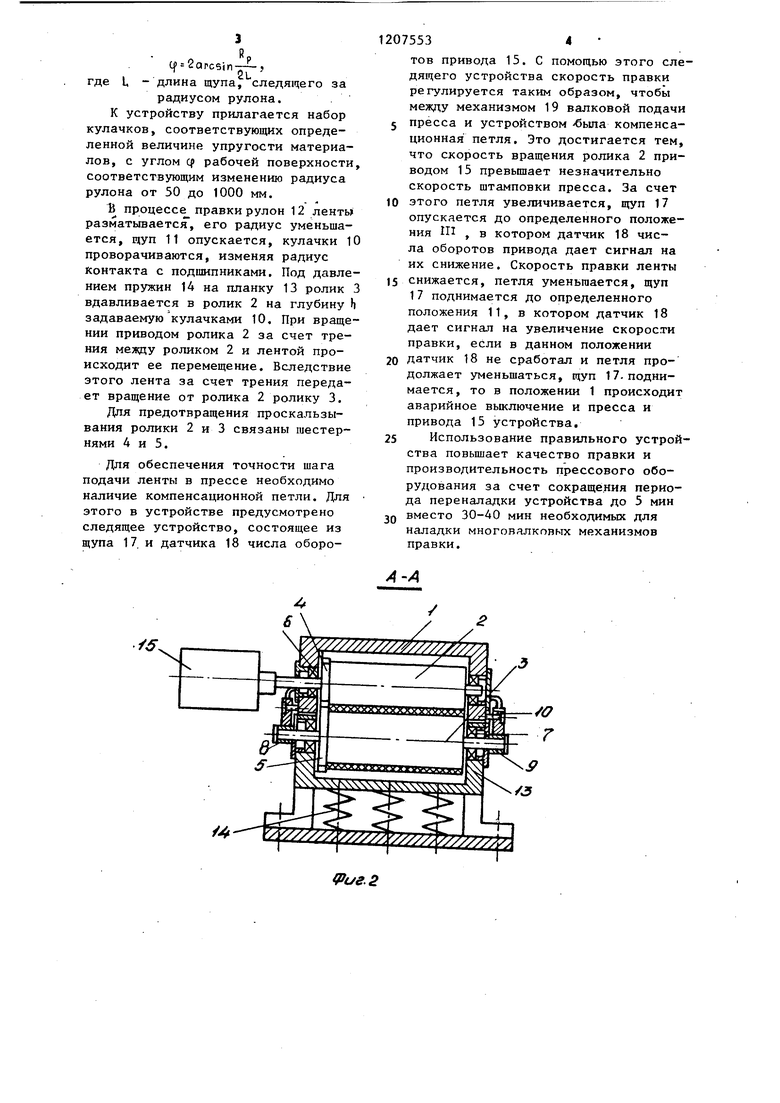

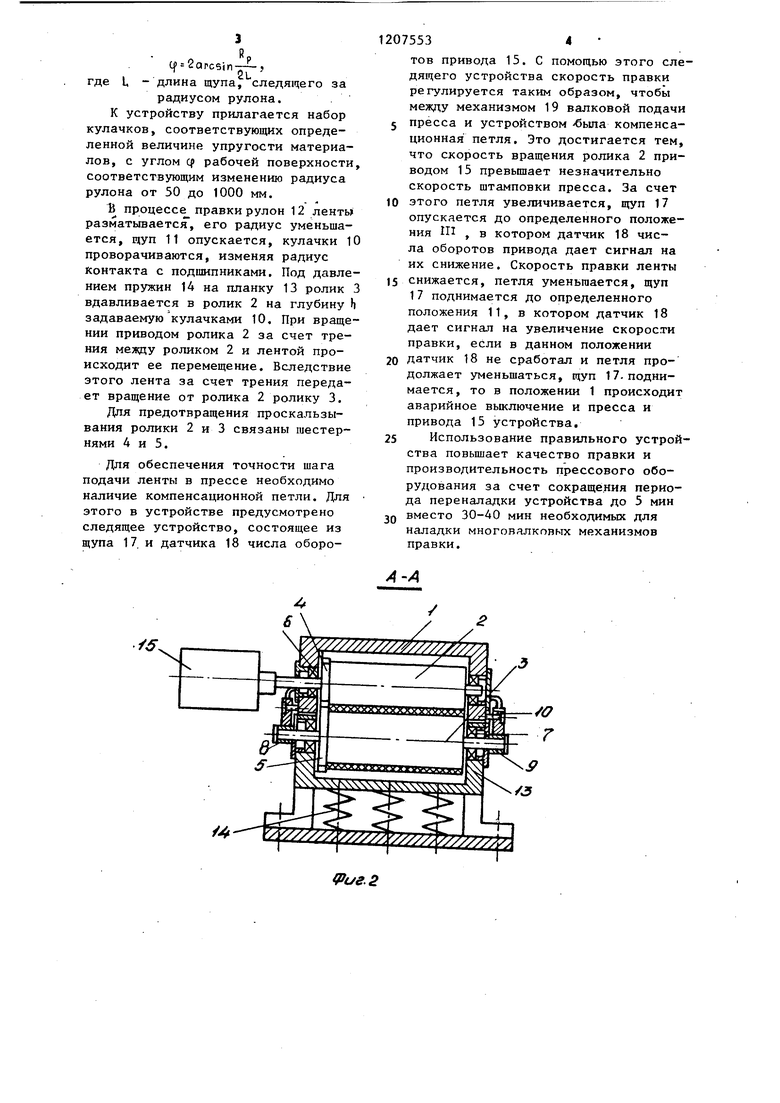

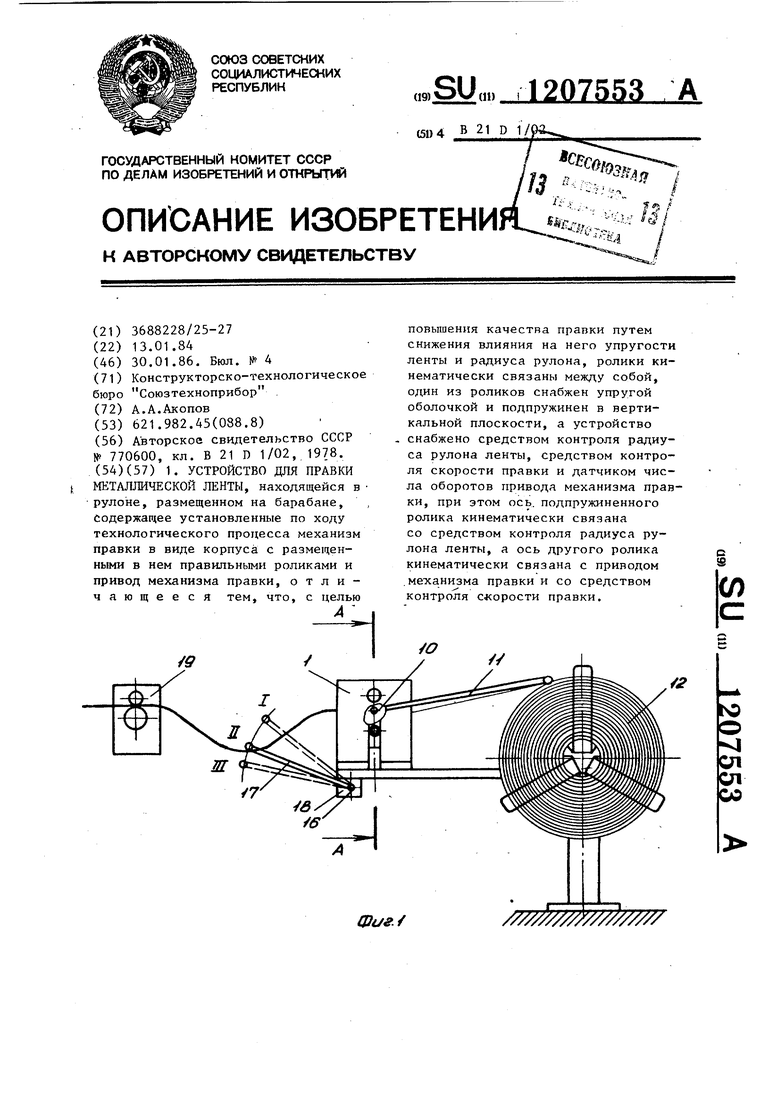

На фиг.1 схематически изображено предлагаемое устройство для правки металлической ленты, общий вид, на фиг.2 - разрез А-А на фиг.1, на фиг.З - схема процесса правки ленты между роликами.

Устройство для правки металлической ленты состоит из корпуса 1, жесткого ролика 2 и покрытого упругой оболочкой ролика 3, связанных между собой шестернями 4 и 5 и установленных в подишпниках 6 и 7. Ролик 3 через подшипники 8 и 9 связан с кулачками 10, жестко связанными со щупом 11 контроля радиуса рулона 12, а через подшипники 8 - с планкой 13 и пружинами 14. Ролик 2 имеет возможность соединения с приводом 15 роль которого может вьтолнять любой злектро-, пневмо- или гидроагрегат. В устройстве для правки металлическо ленты предусмотрено также устройство 16 контроля скорости правки, состоящее из щупа 17 и датчика 18 числа оборотов привода 15.

Устройство работает следующим образом.

вания с осью подпружиненного ролика.

3. Устройство ПОП.1, отличающееся тем, что средство контроля скорости правки ленты выполнено в виде щупа, установленного на оси с возможностью контактирования одним концом с лентой, а другим - с датчиком числа оборотов привода механизма правки.

5

0 5

0

Лента из рулона 12 пропускается между роликами 2 и 3 под концом щупа 17 в механизм 19 валковой подачи пресса. При этом щуп 11 поднят в вертикальное положение и кулачками 10 через подшипники 8 и 9 ролик 3 от- отведен от ролика 2 с зазором. После заправки ленты щуп 11 опускается I

на рулон 12, включается привод 15 устройства, и ролики 2 и 3 начинают процесс правки, которьй происходит за счет обратного прогиба ленты в месте контакта роликов 2 и 3 и при котором наблюдается пластическая деформация нижнего поверхностного слоя ленты, которая после обратного прогиба в роликах 2 и 3 за счет оста точной упругости возвращается в промежуточное прямолинейное положение, т.е. правится. Так как с уменьшением радиуса рулона 12 радиус изгиба К|„ лент уменьшается, т.е. увеличивается кривизна ленты, необходимо постоянно регулировать и радиус правки Ri,p или глубину Ь деформации ролика 3, чтобы достигнуть качественной правки ленты. Для плавного регулирования глубины h деформации ролика 3 в зависимости от радиуса рулона 12 и упругости материала ленты в конструкции устройства предусмотрена следящая система, состоящая из кулачков 10 и щупа 11. Радиус кривизны, рабочей поверхности кулачков 10 в зависимости от угла их поворота определен экспериментально,.В то же время угол с/ поворота кулачков в зависимости от радиуса Rp

.рулона 12 определяется по формуле

Rp

Cf 2apc5in----j где L - длина щупа, следящего за

радиусом рулона. К устройству прилагается набор кулачков, соответствующих определенной величине упругости материалов, с углом (f рабочей поверхности, соответствующим изменению радиуса рулона от 50 до 1000 мм.

В процессе правки рулон 12 ленты разматываете, его радиус уменьшается, щуп 11 опускается, кулачки Ю проворачиваются, изменяя радиус контакта с подшипниками. Под давлением пружин 14 на планку 13 ролик 3 вдавливается в ролик 2 на глубину h задаваемую кулачками 10. При вращении приводом ролика 2 за счет трения между роликом 2 и лентой происходит ее перемещение. Вследствие этого лента за счет трения передает вращение от ролика 2 ролику 3. Для предотвращения проскальзывания ролики 2 и 3 связаны шестернями 4 и 5.

Для обеспечения точности шага подачи ленты в прессе необходимо наличие компенсационной петли. Для этого в устройстве предусмотрено следящее устройство, состоящее из щупа 17 и датчика 18 числа оборо207553

тон привода 15. С помощью этого следящего устройства скорость правки регулируется таким образом, чтобы между механизмом 19 валковой подачи пресса и устройством бьша компенсационная петля. Это достигается тем, что скорость вращения ролика 2 приводом 15 превьппает незначительно скорость штамповки пресса. За счет 10 этого петля увеличивается, щуп 17 опускается до определенного положения 1П , в котором датчик 18 числа оборотов привода дает сигнал на их снижение. Скорость правки ленты ,5 снижается, петля уменьшается, щуп 17 поднимается до определенного положения 11, в котором датчик 18 дает сигнал на увеличение скорости правки, если в данном положении 20 датчик 18 не сработал и петля продолжает уменьшаться, щуп 17. поднимается, то в положении 1 происходит аварийное выключение и пресса и привода 15 устройства.

25 Использование правильного устройства повьш1ает качество правки и производительность прессового оборудования за счет сокращения периода переналадки устройства до : мин вместо 30-40 мин необходимых для ° наладки многовялковых механизмов правки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат универсально-гибочный с приводом от центральной шестерни | 1986 |

|

SU1423219A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| Универсальный профилегибочный агрегат | 1988 |

|

SU1532122A1 |

| Устройство для упаковки рулонов | 1978 |

|

SU763190A1 |

| ЛИНИЯ ДЛЯ РОТАЦИОННО-ПРОРЕЗНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И РОТАЦИОННО-ПРОРЕЗНОЕ УСТРОЙСТВО ДЛЯ НЕЕ | 2020 |

|

RU2747203C1 |

| Устройство для размотки рулонного и бухтового материала | 1990 |

|

SU1729655A1 |

| Устройство для подачи ленточного материала в зону обработки | 1986 |

|

SU1386390A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЭТИКЕТОК | 2006 |

|

RU2306244C1 |

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

.

/«

/

tPue.2

fpus.S

Редактор М.Товтин

Составитель И.Айнетдинов

Техред Л.Микеш Корректор В.Синицкая

Заказ 90/8 . Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал НЛП Патент, г. Ужгород, ул. Проектная, 4

| Авторское свидетельство СССР № 770600, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-01-30—Публикация

1984-01-13—Подача