Изобретение относится к обработке металлов давлением, а икенно к конструкциям совмещенных; штампов для изготовления пустотелых осе- симметричных поковок.

Целью изобретения является повышение стойкости инструмента и качества получаемых поковок.

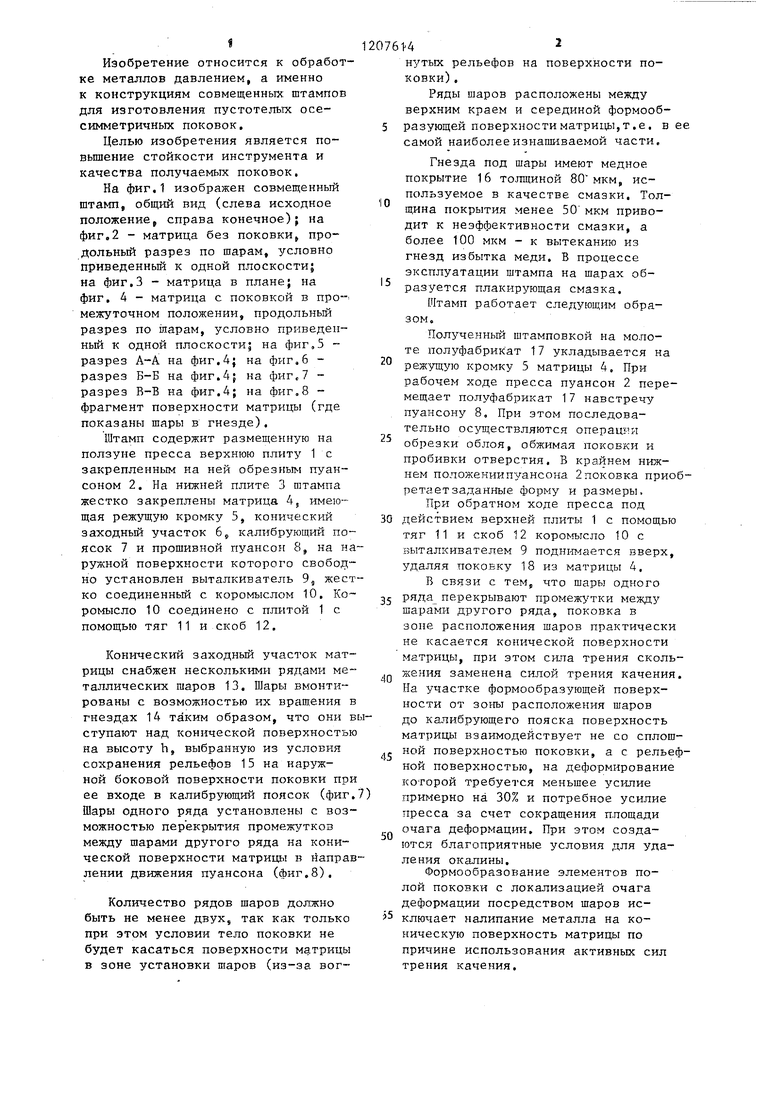

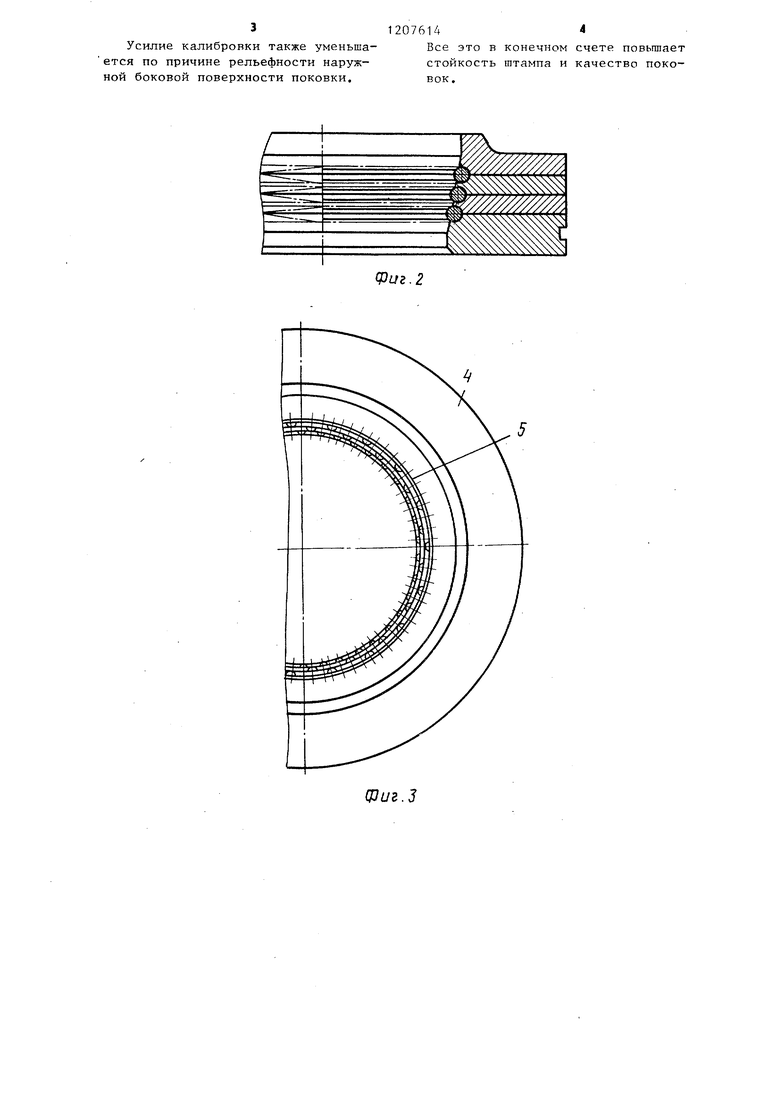

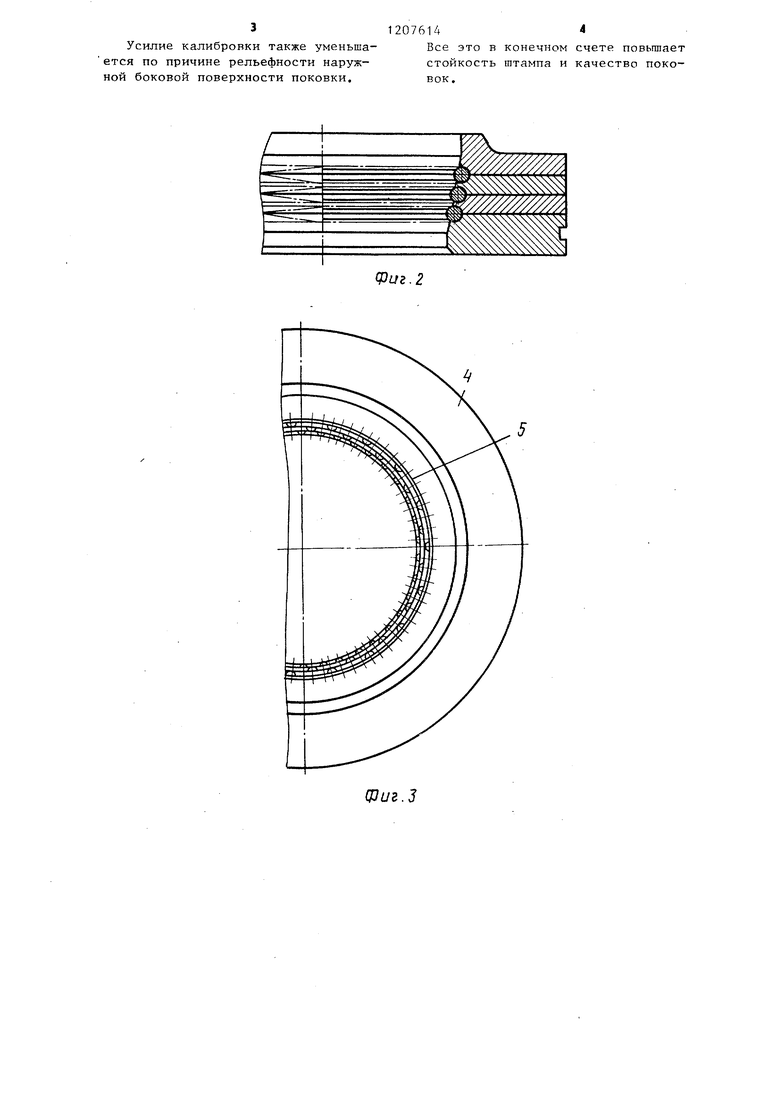

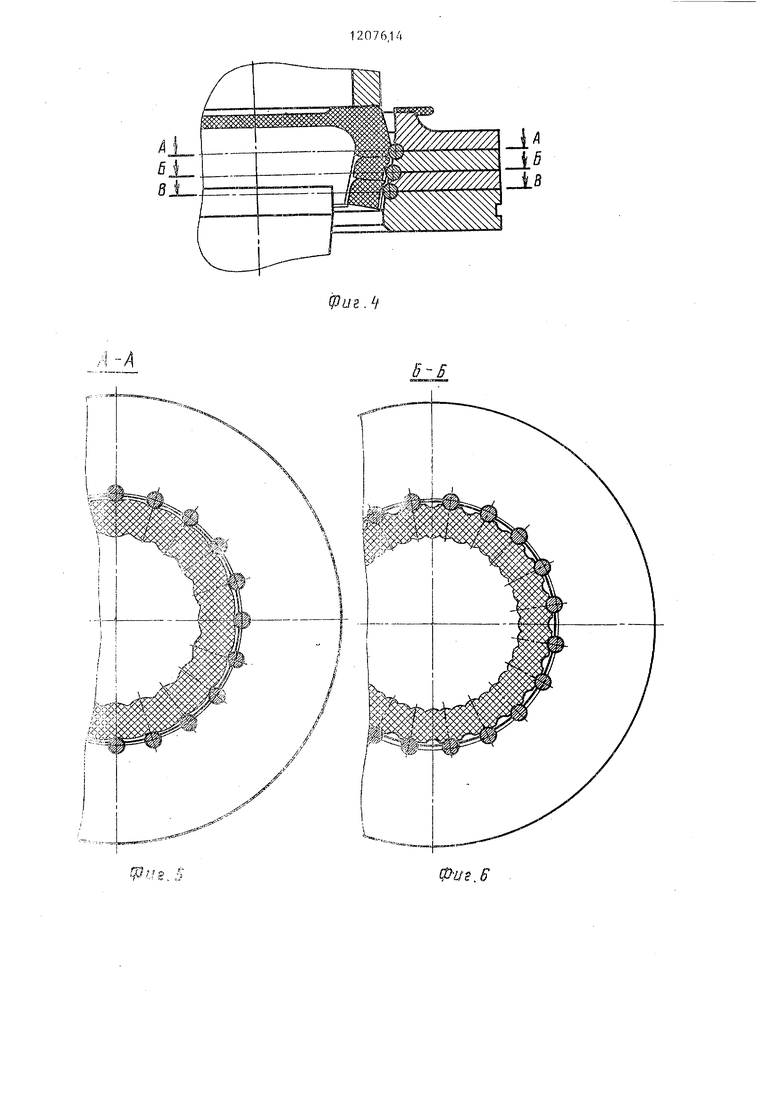

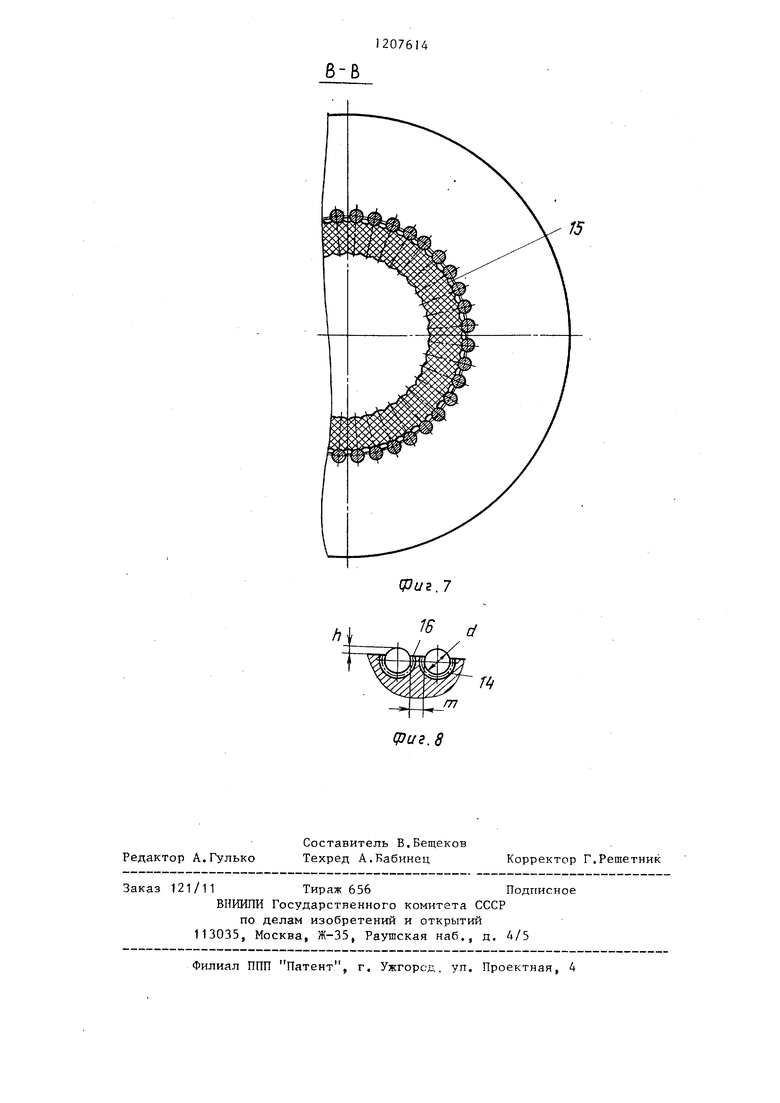

На фиг.1 изображен совмещенный штамп, общий вид (слева исходное положение справа конечное); на фиг.2 - матрица без поковки продольный разрез по шарам, условно приведенный к одной плоскости; на фиг.З - матрица в плане на фиг, 4 - матрица с поковкой в про- межуточном положении, продольный разрез по шарам, условно приведенный к одной плоскости; на фиг,5 - разрез А-А на фиг,4; на фиг,6 - разрез Б-Б на фиг,45 на фиг,7 - разрез В-В на фиг,4; на фиг,8 - фрагмент поверхности матрицы (где показаны шары в гнезде).

Штамп содержит размещенную на ползуне пресса верхнюю плиту 1 с закрепленным на ней обрезным пуансоном 2, На нижней плите 3 штампа жестко закреплены матрица 4, имеющая режущую кромку 5, конический заходный участок 6 калибрующий поясок 7 и прошивной пуансон 8, на наружной поверхности которого свободно установлен выталкиватель 9, жестко соединенный с коромыслом 10, Коромысло 10 соединено с плитой 1 с помощью тяг 11 и скоб 12,

Конический заходный участок матрицы снабжен несколькими рядами металлических шаров 13. Шары вмонтированы с возможностью их вращения в гнездах 14 таким образом, что они вступают над конической поверхностью на высоту h, выбранную из условия сохранения рельефов 15 на наружной боковой поверхности поковки при ее входе в калибрующий поясок (фиг, Шары одного ряда установлены с возможностью перекрытия промежутков между шарами другого ряда на конической поверхности матрищл в йаправ лении движения пуансона (фиг,8),

Количество рядов шаров должно быть не менее двух, так как только при этом условии тело поковки не будет касаться поверхности матрицы в зоне установки шаров (из-за вог10

15

20

25

20761-42

нутых рельефов на поверхности поковки) ,

Ряды шаров расположены между верхним краем и серединой формооб- 5 разующей поверхности матрицы,т,е, в ее самой наиболее изнашиваемой части.

Гнезда под шары имеют медное покрытие 16 толщиной 80 мкм, используемое в качестве смазки. Толщина покрытия менее 50 мкм приводит к незффективности смазки, а более 100 мкм - к вытеканию из гнезд избытка меди, В процессе эксплуатации штампа на шарах образуется плакирующая смазка.

Штамп работает следующим образом.

Полученный штамповкой на молоте полуфабрик ат 17 укладывается на реж ущую кромку 5 матрицы 4, При рабочем ходе пресса пуансон 2 перемещает полуфабрикат 17 навстречу пуансону 8, При этом последовательно осуществляются операции обрезки облоя, обжимая поковки и пробивки отверстия, В крайнем нижнем положениипуансона 2поковка приобретает заданные форму и размеры.

При обратном ходе пресса под действием верхней плиты 1 с помощью тяг 11 и скоб 12 коромысло 10 с выталкивателем 9 поднт-1ается вверх, удаляя поковку 18 из матрицы 4.

В связи с тем, что шары одного ряда перекрывают промеж:,-тки между шарами другого ряда, поковка в зоне расположения шаров практически не касается конической поверхности матрицы, при этом сила трения скольжения заменена силой трения качения. На участке формообразующей поверхности от зоны расположения шаров до калибрующего пояска поверхность матрицы взаимодействует не со сплошной поверхностью поковки, а с рельефной поверхностью, на деформирование которой требуется меньшее усилие примерно на. 30% и потребное усилие пресса за счет сокращения площади очага деформации. При этом создаются благоприятные условия для удаления окалины.

Формообразование элементов полой поковки с локализацией очага деформации посредством шаров исключает налипание металла на коническую поверхность матрицы по причине использования активных сил трения качения.

30

35

40

45

50

5

31207614 Л

Усилие калибровки также уменьша-Все это вконечном счете повьгашет

ется по причине рельефности наруж-стойкостьштампа и качество поконой боковой поверхности поковки,вок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Совмещенный штамп | 1981 |

|

SU1009595A1 |

| Совмещенный штамп для получения пустотелых осесимметричных поковок без штамповочных уклонов | 1987 |

|

SU1588479A1 |

| КОМБИНИРОВАННЫЙ ШТАМП | 1991 |

|

RU2025185C1 |

| Способ получения поковок без штамповочных уклонов | 1984 |

|

SU1209356A1 |

| КОМБИНИРОВАННЫЙ ШТАМП | 1991 |

|

RU2021069C1 |

| Комбинированный штамп | 1981 |

|

SU967656A1 |

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ И ОБРЕЗКИ ПОКОВОК | 1992 |

|

RU2018401C1 |

| Штамп для радиальной калибровки изделий с периодическим профилем | 1990 |

|

SU1761369A1 |

| Штамп | 1980 |

|

SU899216A1 |

| КОМБИНИРОВАННЫЙ ШТАМП | 1991 |

|

RU2021068C1 |

(Риг. 2

Фиг.З

Vu.if

/ 4

Редактор А.Гулько

Составитель В.Вещеков Техред А.Бабинец

121/11Тираж 656Подписное

ВПИИПИ Государстпенного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, ц. Д/5

Филиал ППП Патент, г, Ужгород, уп. Проектная, 4

фиг. 8

Корректор Г.Решетник

| Совмещенный штамп | 1981 |

|

SU1009595A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-01-30—Публикация

1984-08-22—Подача