Изобретение относится к обработке металлов давлением, а именно к способам изготовления поковок без штамповочных уклонов.

Целью изобретения является снижение энергозатрат процесса и повьппе- ние качества получаемых изделий.

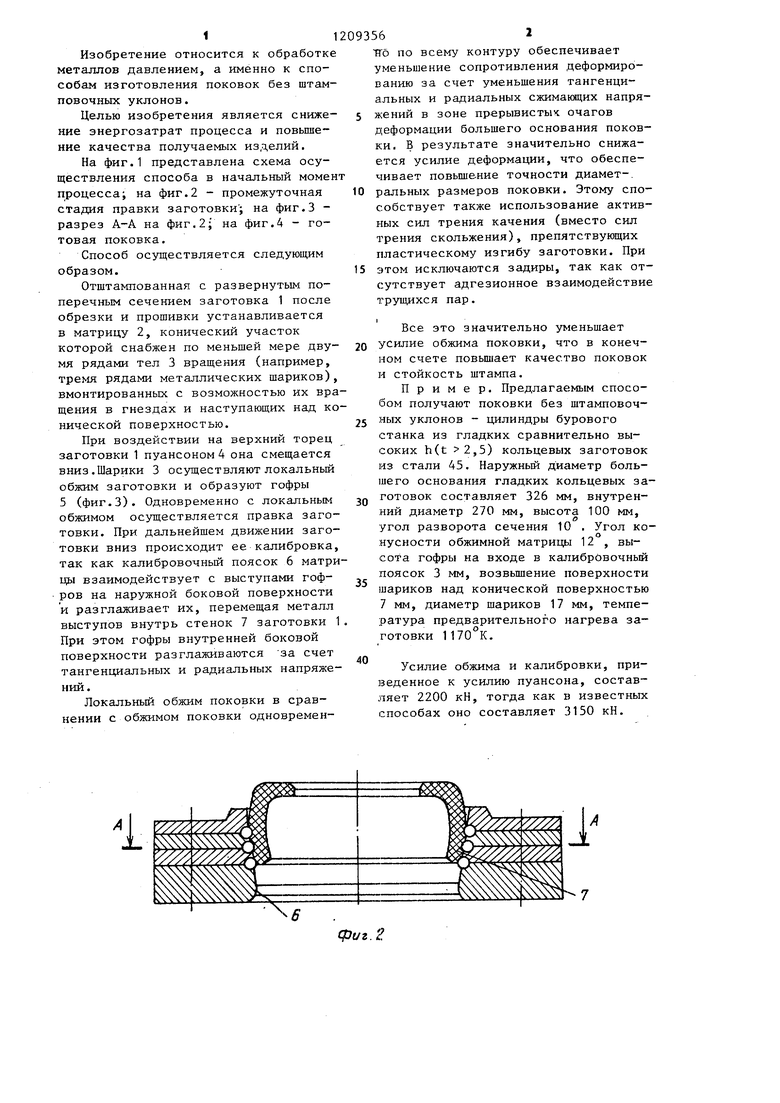

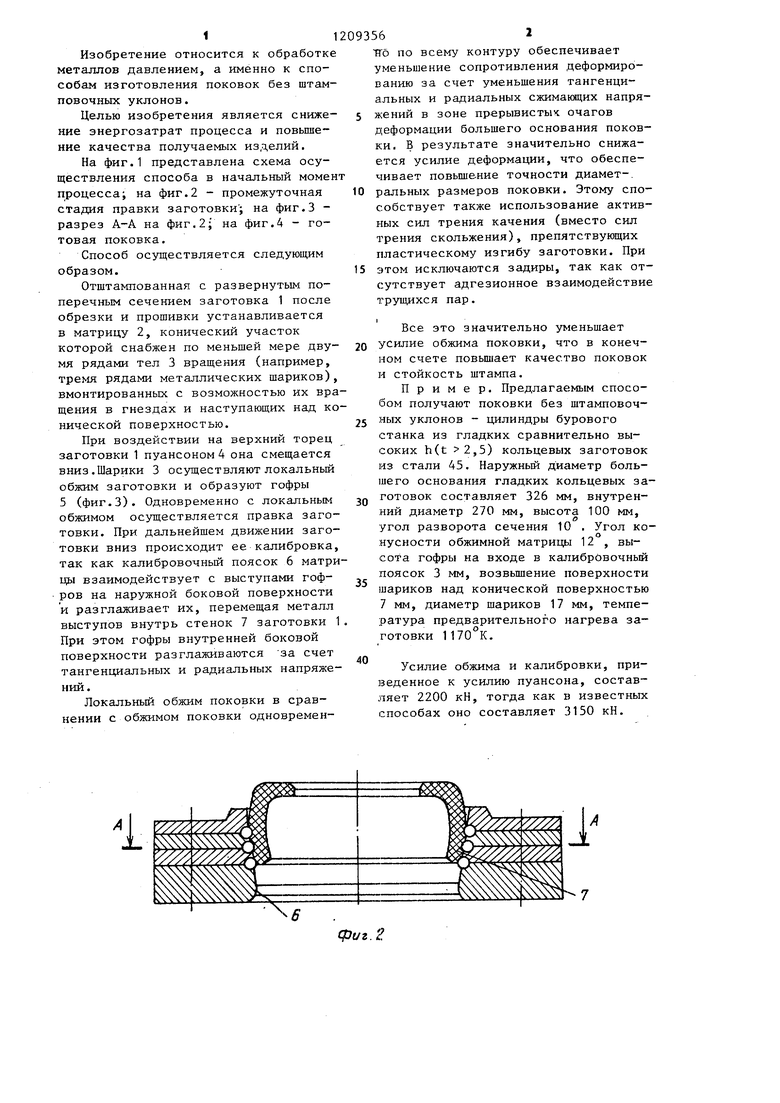

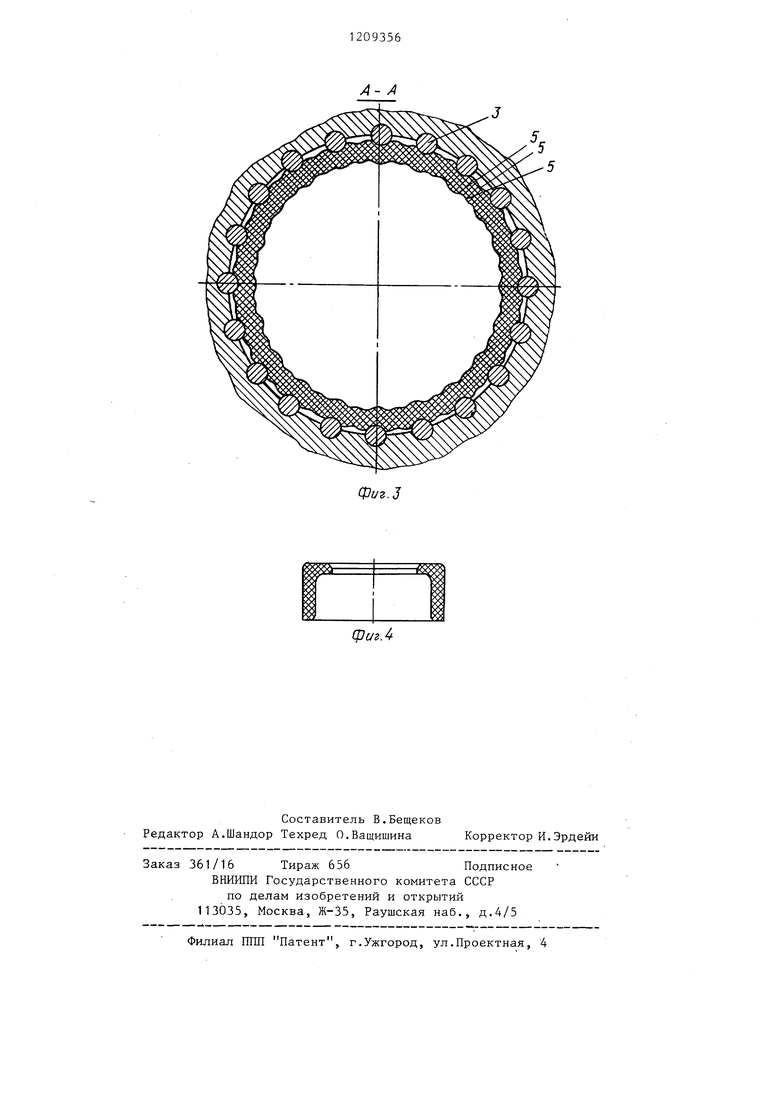

На фиг.1 представлена схема осуществления способа в начальный момен процесса; на фиг.2 - промежуточная стадия правки заготовки ; на фиг.З - разрез А-А на фиг.2; на фиг.4 - готовая поковка.

Способ осуществляется следующим образом.

Отштампованная с развернутым поперечным сечением заготовка 1 после обрезки и прошивки устанавливается в матрицу 2, конический участок которой снабжен по меньшей мере двумя рядами тел 3 вращения (например, тремя рядами металлических шариков), вмонтированных с возможностью их вращения в гнездах и наступающих над конической поверхностью.

При воздействии на верхний торец заготовки 1 пуансоном 4 она смещается вниз.Шарики 3 осуществляют локальный обжим заготовки и образуют гофры 5 (фиг.З). Одновременно с локагЕЬНым обжимом осуществляется правка заготовки. При дальнейшем движении заготовки вниз происходит ее калибровка, так как калибровочный поясок 6 матрицы взаимодействует с выступами гофров на наружной боковой поверхности и разглаживает их, перемещая металл выступов внутрь стенок 7 заготовки 1 При этом гофры внутренней боковой поверхности разглаживаются за счет тангенциальных и радиальных напряжений.

Локальньй обжим поковки в сравнении с обжимом поковки одновремен

5

0

5

0

0

Ro ПО всему контуру обеспечивает уменьшение сопротивления деформированию за счет уменьшения тангенциальных и радиальных сжимакщих напряжений в зоне прерывистык очагов деформации большего основания поковки. В результате значительно снижается усилие деформации, что обеспечивает повьш1ение точности диамет-. ральных размеров поковки. Этому способствует также использование активных сил трения качения (вместо сил трения скольжения), препятствующих пластическому изгибу заготовки. При этом исключаются задиры, так как отсутствует адгезионное взаимодействие пар.

I

Все это значительно уменьшает

усилие обжима поковки, что в конечном счете повьшгает качество поковок и стойкость штампа.

Пример. Предлагаемым способом получают поковки без штамповочных уклонов - цилиндры бурового станка из гладких сравнительно высоких h(t 2,5) кольцевых заготовок из стали 45. Наружный диаметр большего основания гладких кольцевых заготовок составляет 326 мм, внутренний диаметр 270 мм, высота 100 мм, угол разворота сечения 10 . Угол конусности обжимной матрицы 12°, вы- соТа гофры на входе в калибровочный поясок 3 мм, возвьш1ение поверхности шариков над конической поверхностью 7 мм, диаметр шариков 17 мм, температура предварительного нагрева заготовки 1170 К.

Усилие обжима и калибровки, приведенное к усилию пуансона, составляет 2200 кН, тогда как в известных способах оно составляет 3150 кН.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поковок без штамповочных уклонов | 1981 |

|

SU986564A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ | 1998 |

|

RU2159690C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК КРУПНОГАБАРИТНЫХ ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ, ИМЕЮЩИХ ГОРЛОВИНУ И СФЕРИЧЕСКУЮ ЧАСТЬ | 2011 |

|

RU2491147C2 |

| Кольцевая заготовка для объемной штамповки | 1988 |

|

SU1532171A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Способ изготовления кольцевых поковок | 1983 |

|

SU1139553A1 |

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| Совмещенный штамп для получения пустотелых осесимметричных поковок без штамповочных уклонов | 1987 |

|

SU1588479A1 |

| Способ изготовления кольцевых поковок | 1980 |

|

SU893370A1 |

| Способ ковки в подкладных штампах поковок типа цилиндрических колес с ободом и ступицей | 1987 |

|

SU1542684A1 |

дЗиг.2

Фиг.З

Сраг.4

| Способ получения поковок без штамповочных уклонов | 1981 |

|

SU986564A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-02-07—Публикация

1984-07-06—Подача