120

, Устройство по п, 1, отличающееся тем, что держатель деталей выполнен из антифрикционного материала.

3.Устройство по п. , отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения сборки резьбовых соединений, оно .снабжено дополнительным -приводом гибкой бесконечной ленты.

4.Устройство поп, 2, отли- ч а ю щ е е с я тем, что, с целью улучшения функциональных свойств путем обеспечения возможности самоцентрирования деталей при сборке,.базирующие

Изобретение относится к машиностроению, а именно к рабочим органам манипуляторов, и предназначено для использования при выполнении сборочных операций, например, уста- новки резьбовых шпилек.

Цель изобретения - распшрение технологических возможностей робота путем обеспечения сборки резьбовых соединений и расширения .диапазона . размеров зажимаемых деталей, а также повышение точности путем самоцентрирования деталей.

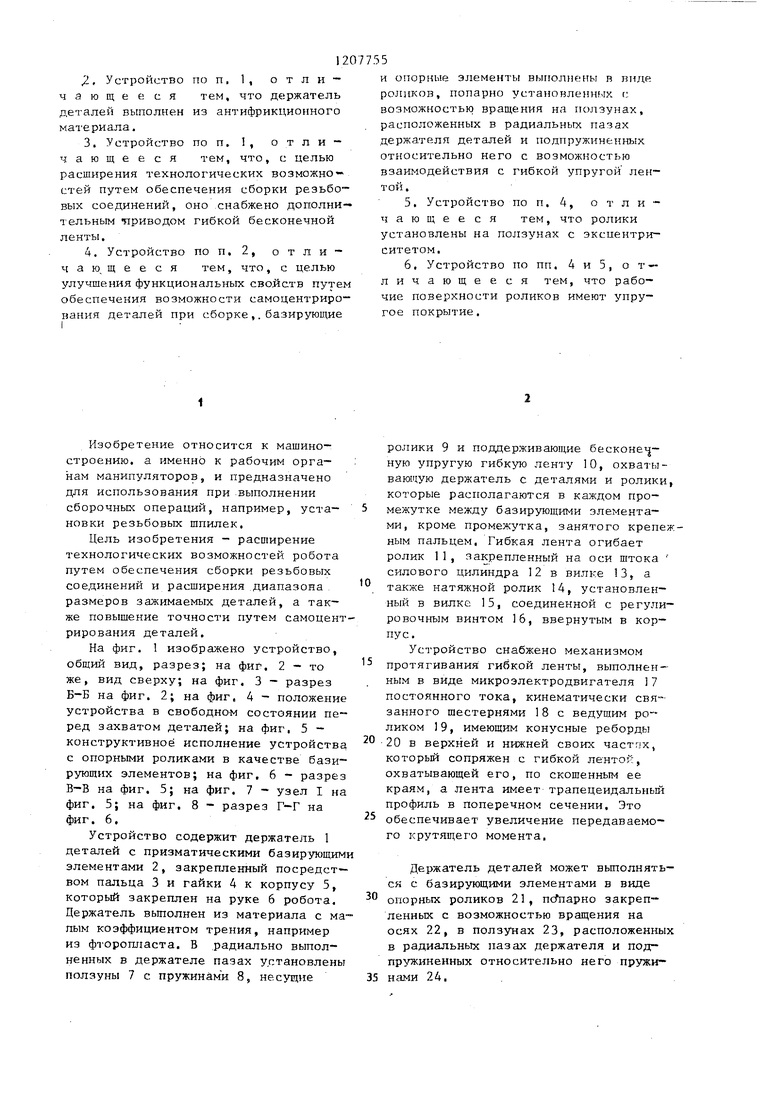

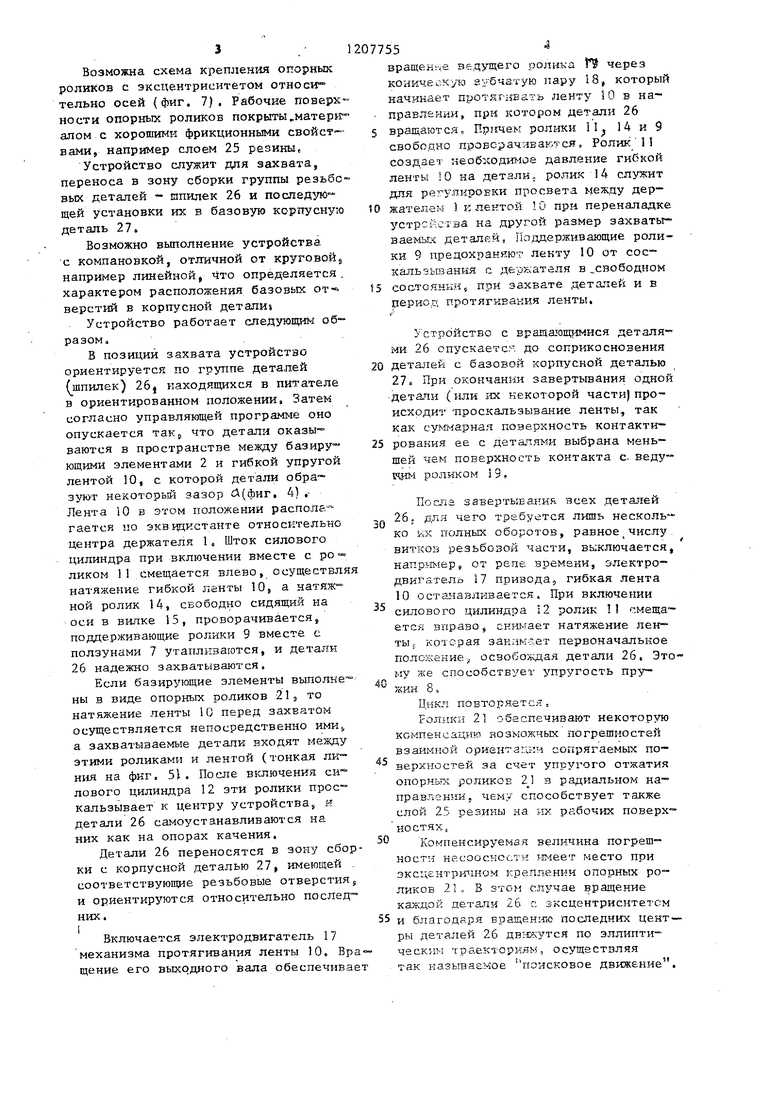

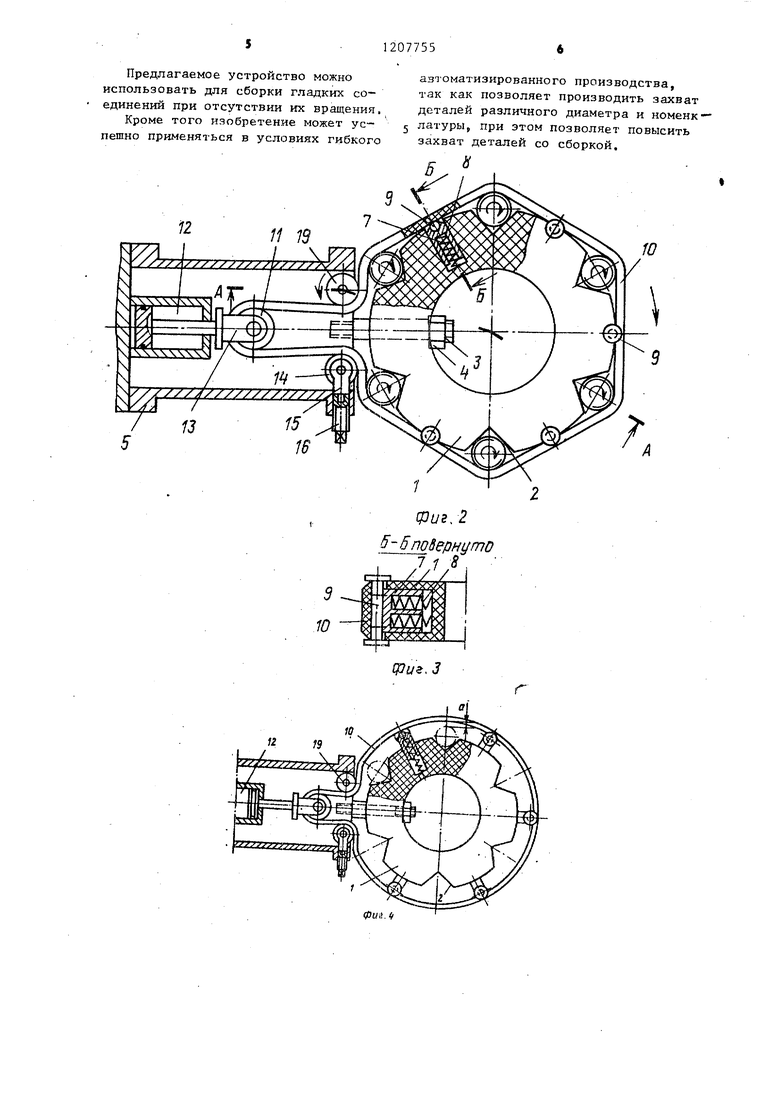

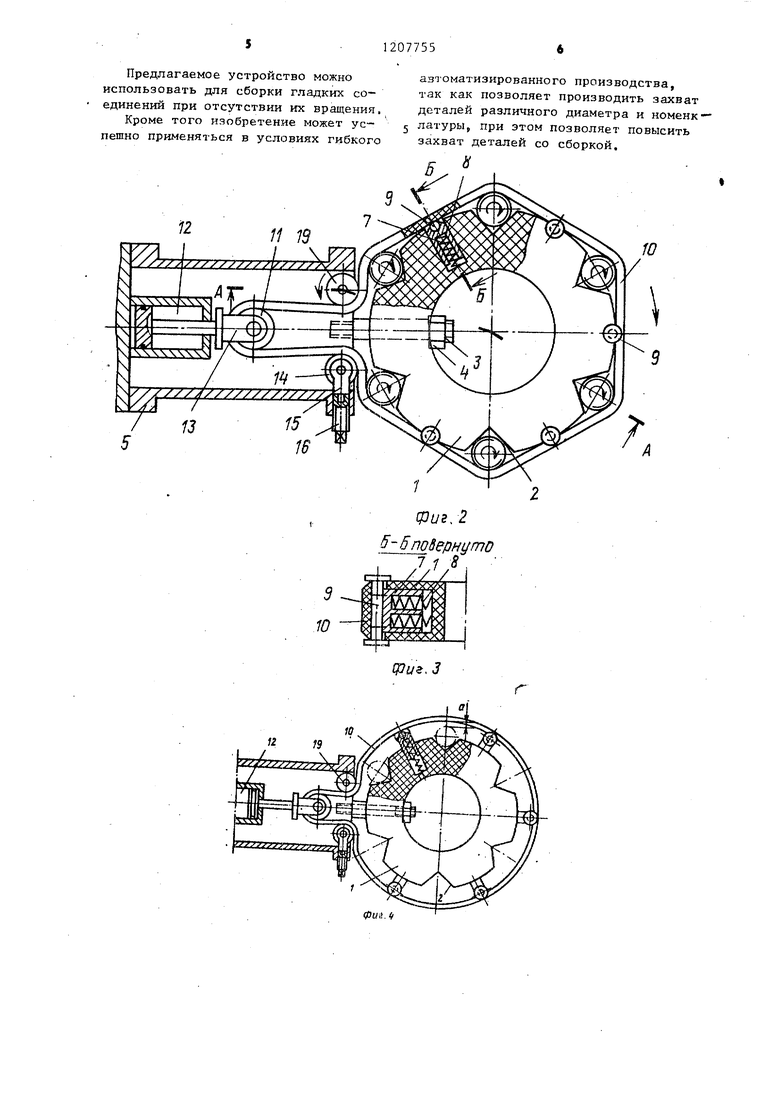

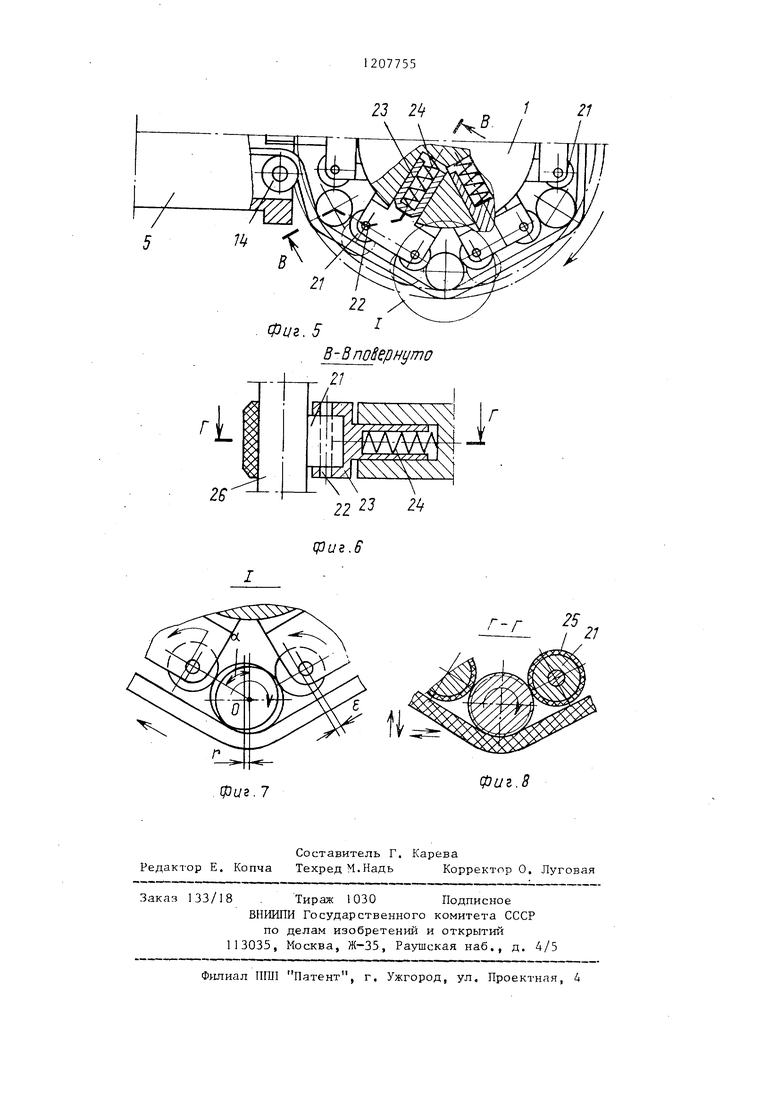

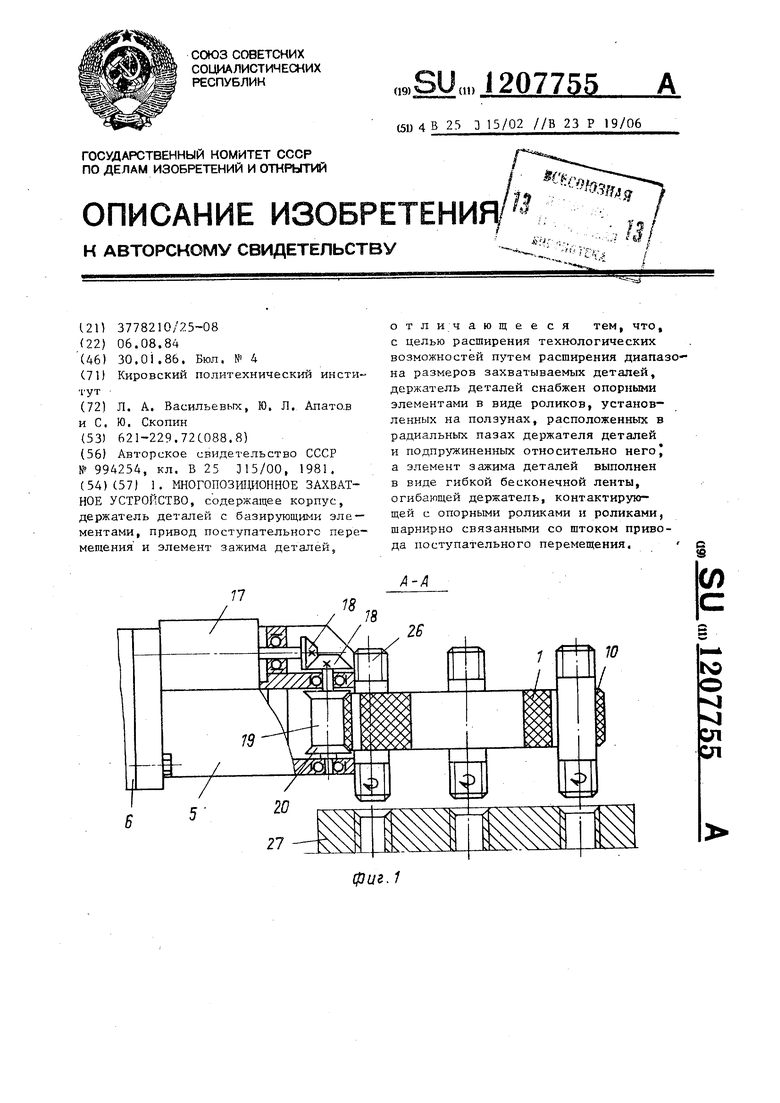

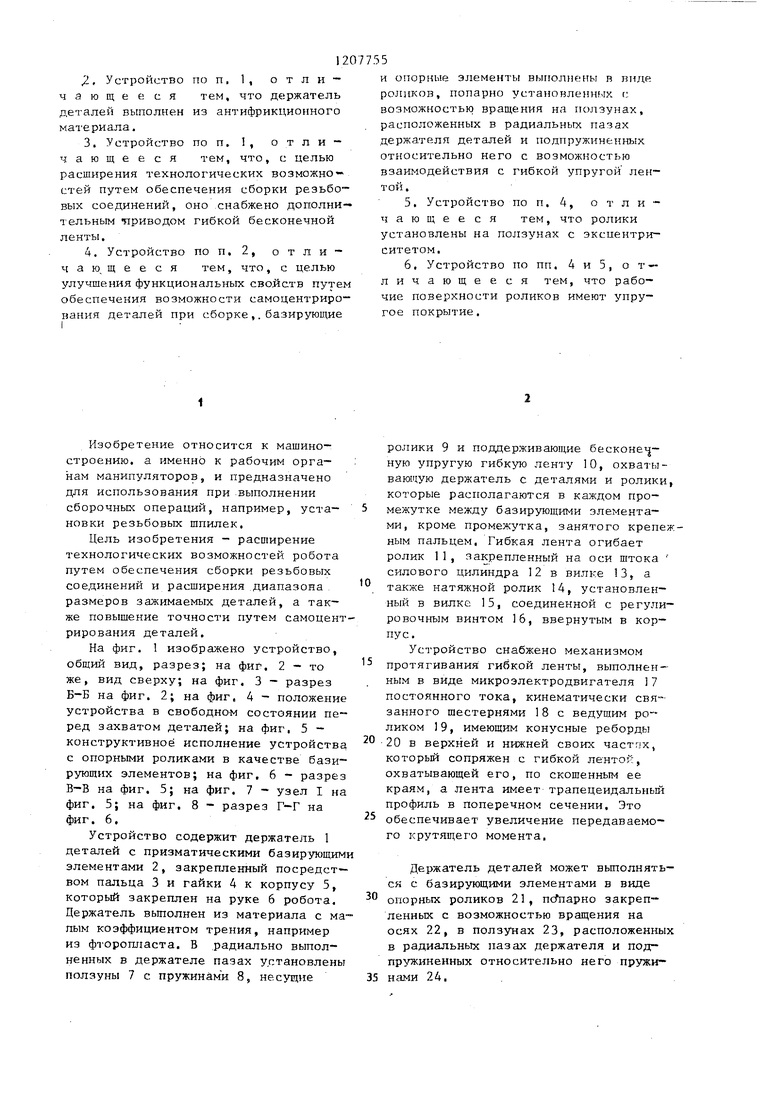

На фиг, 1 изображено устройство, общий вид, разрез; на фиГ, 2 - то же, вид сверху; на фиг, 3 - разрез Б-Б на фиг, 2; на фиг, 4 - положение устройства в свободном состоянии перед захватом деталей; на фиг, 5 - конструктивное исполнение устройства с опорными роликами в качестве базирующих элементов; на фиг, 6 - разрез В-В на фиг. 5; на фиг. 7 - узел I на фиг. 5; на фиг, 8 - разрез Г -Г на фиг. 6.

Устройство содержит держатель 1 деталей с призматическими базирующим элементами 2, закрепленный посредством пальца 3 и гайки 4 к корпусу 5, который закреплен на руке 6 робота, Держатель вьтолнен из материала с малым коэффициентом трения, например из фторопласта, В .радиально выполненных в держателе пазах установлены ползуны 7 с пружинами 8, несущие

755

и опорные элементы выполнены в виде роликов, попарно установленных г; возможностьк) вращения на ползунах, расположенных в радиальных пазах держателя деталей и подпружиненных относительно него с возможностью взаимодействия с гибкой упругой лентой.

5,Устройство по п. 4, отличающееся тем, что ролики установлены на ползунах с эксцентриситетом,

6,Устройство по пп. 4 и 5, отличающееся тем, что рабочие поверхности роликов имеют упругое покрытие.

0

ЗЛ

20

25

ролики 9 и поддерживающие бесконе - ную упругую гибкую ленту 10, охватывающую держатель с деталями и ролики, которые располагаются в каждом промежутке между базирующими элементами, кроме промежутка, занятого крепежным пальцем. Гибкая лента огибает ролик 11, закрепленный на оси штока силового цилиндра 12 в вилке 13, а также натяжной ролик 14, установленный в вилке 15, соединенной с регулировочным винтом 16, ввернутым в корпус.

Устройство снабжено механизмом протягивания гибкой ленты, выполненным в виде микроэлектродвигателя I7 постоянного тока, кинематически связанного щестернями 18 с ведущим роликом 19, имеющим конусные реборды 20 в верхней и нижней своих частпх, который сопряжен с гибкой лентой, охватывающей его, по скощенным ее краям, а лента имеет трапецеидальньш профиль в поперечном сечении. Это обеспечивает увеличение передаваемого крутящего момента.

Держатель деталей может вьшолнять- ся с базирующими элементами в виде опорных роликов 21, ncfnapHo закрепленных с возможностью вращения на осях 22, в ползунах 23, расположенных в радиальных пазах держателя и подпружиненных относительно него пружинами 24, .

Возможна схема крепления опорньк роликов с эксцентриситетом относи тельно осей (фиг, 7). Рабочие поверх ности опорных роликов покрыты,матер1-г алом с хорошими фрикционными свойст- вами, например слоем 25 резины.

Устройство служит для захвата, переноса в зону сборки группы резьбовых деталей - ппилек 26 и последующей установки их в базовую корпусную деталь 27

Возможно выполнение устройства с компановкой, отличной от круговойj например линейной, что определяется. характером расположения базовых от-ь верстий в корпусной детали|

Устройство работает следующим образом.

В позиций захвата устройство ориентируется по группе деталей (шпилек) 26, находящихся в питателе в ориентированном положении. Затем согласно управляющей программе оно опускается такр что детали оказы-- ваются в пространстве между базиру - ющими элементами 2 и гибкой упругой лентой 10, с которой детали обра™ зуют некоторьй зазор Л (фиг, 4) . Лента 10 в этом положении распола- - гается по экввдистанте относительно центра держателя 1, Шток силового цилиндра при включении вместе с ро« ликом 11 смещается влево, осуществля натяжение гибкой ленты 10, а натяж ной ролик 14, свободно сидящий на оси в вилке 15, проворачивается, подцерживающие ролики 9 вместе с ползунами 7 утапливаются, и детали 26 надежно захватываются.

Если базирующие элементы выполне ны в виде опорных роликов 21, то натяжение ленты 10 перед захватом осуществляется непосредственно ими а захватываемые детапи входят между этими роликами и лентой (тонкая ли- шiя на фиг. 51. После включения силового цилиндра 12 зти ролики проскальзывает к центру устройства, и детсши 26 самоустанавливаются на них как на опорах качения.

Детали 26 переносятся в зону сборки с корпусной деталью 27, имеющей соответствующие резьбовые отверстия и ориентируются относительно последних,

1

Включается электродвигатель 17

механизма протягивания ленты 10. Врщение его выходного вала обеспечива

вращек;че ведущего ролкка Г через коническую зубчатую пару 18, который начинает протягивать ленту 10 в на- правлении, при котором детали 26

вращаются в Причем ролики 11, 14 и 9 свободно прОБСрачявавтся, Ролик создает необходимое давление гибкой ленты 10 на детали, ролик 4 служит для регулировки просвета между дер-

жателем 1 к лентой 10 при переналадке устрскетва на другой размер захваты- ваемы: деталей, Па.ддерживающие ролики 9 предохраняют ленту 0 от сое™ кальэывания с держателя в свободном

состояннк, при захвате деталей и в период протягивания ленты.

Устройство с вращающимися деталями 26 опускается, до соприкосновения

деталей с базовой корпусной деталью 27 в При окончании завертывания одной детачи (или icc некоторой части) происходит -проскальзывание ленты, так как суммарная поверхность контакти-

ровакия ее с деталяьш выбрана меньшей чем поверхность контакта с. веду 1дам роликом 19,

Посла завертывания всех деталей 26. для чего требуется лишь несколько ViX полных оборотов, равное числу- витков резьбовой части, выключается, от репе времени, электро- двигатель 17 привода, гибкая лента 0 останавливается. При включении силового цилиндра 12 ролик II смеща ется вправо, скшчает натяжение лен- ТЫ;, которая занимает первоначальное пололсениб;, освобождая детали 26, Этому же способствует упругость пру-

о жин о,

Цикл повторяется. Ролики 21 обеспечивают некоторую компенсацию возможных погрешностей взаи1-1ной ориентздии сопрягаемых поверхностей за счет упругого отжатия опорньж роликов 2J в радиальном направлении , чем/ способствует также слой 25 резины на их рабочих поверх- но стях S

Компенсируемая величина погреш™ кости несооснссти ra-ieeT место при 3KcneHTpiTtmoM креплении опорных роиков 21, В STOM случае вращение каждой детали 26 с зксцентриснтетсм

и благодаря Еращенг-пс последних центры деталей 26 движутся по зллипти- траекториям, осуществляя так называемое поисковое движение.

-5 12077556

Предлагаемое устройство можно автоматизированного производства, использовать для сборки гладких со- так как позволяет производить захват единений при отсутствии их вращения, деталей различного диаметра и номенк-

Кроме того изобретение может ус-j латуры, при этом позволяет повысить пешно применяться в условиях гибкого захват деталей со сборкой.

Фиг, 2

5 5поКернито 7 / 5 . /У /

lpLtS.3

фил. If

Фиг. 5

21

В В повернуто 21

2е

2

дзиг.е

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для завинчивания шпилек | 1985 |

|

SU1296348A1 |

| "Устройство "Джитас" для восстановления отверстий в корпусных деталях" | 1989 |

|

SU1648715A2 |

| Устройство для обработки отверстий | 1985 |

|

SU1225770A1 |

| Устройство для взаимного центрирования деталей типа крестовины и фланца-вилки | 1989 |

|

SU1606306A1 |

| САМОЦЕНТРИРУЮЩИЙСЯ ВЫСОКОЧАСТОТНЫЙ СОЕДИНИТЕЛЬ | 1998 |

|

RU2141154C1 |

| Загрузочное устройство шиберного типа | 1985 |

|

SU1275176A1 |

| ЗАМОК ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2229007C1 |

| Транспортный ротор | 1990 |

|

SU1735157A1 |

| Устройство для сборки тонкостенных изделий | 1974 |

|

SU524654A1 |

| Устройство для получения деталей одежды, выкраиваемых из полотна материала | 1990 |

|

SU1837818A3 |

фи. 7

Составитель Г. Карева Редактор Е. Копча Техред М.Надь Корректор О, Луговая

Заказ 133/18 . Тираж 1030 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал Iinil Патент, г. Ужгород, ул. Проектная, 4

фиг.8

| 3778210/25-08 06.08.84 30.01.86 | |||

| Бюл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| А | |||

| Васильевых, Ю | |||

| Л | |||

| Апато.в Ю, Скопин 621-229.72С088.8) Авторское свидетельство СССР № 994254, кл, В 25 15/00, 1981 | |||

Авторы

Даты

1986-01-30—Публикация

1984-08-06—Подача