1

Изобретение относится к обработке металлов давлением, а более конкретно 5 производству гнутых профилей на профиле гибочных агр агат ах из полосовой заготовки.

Целью изобретения является улучшение качества npoijemeft с просечками путем обеспечения постоянного зазора между просекаемыми отбортовкой и полкой.

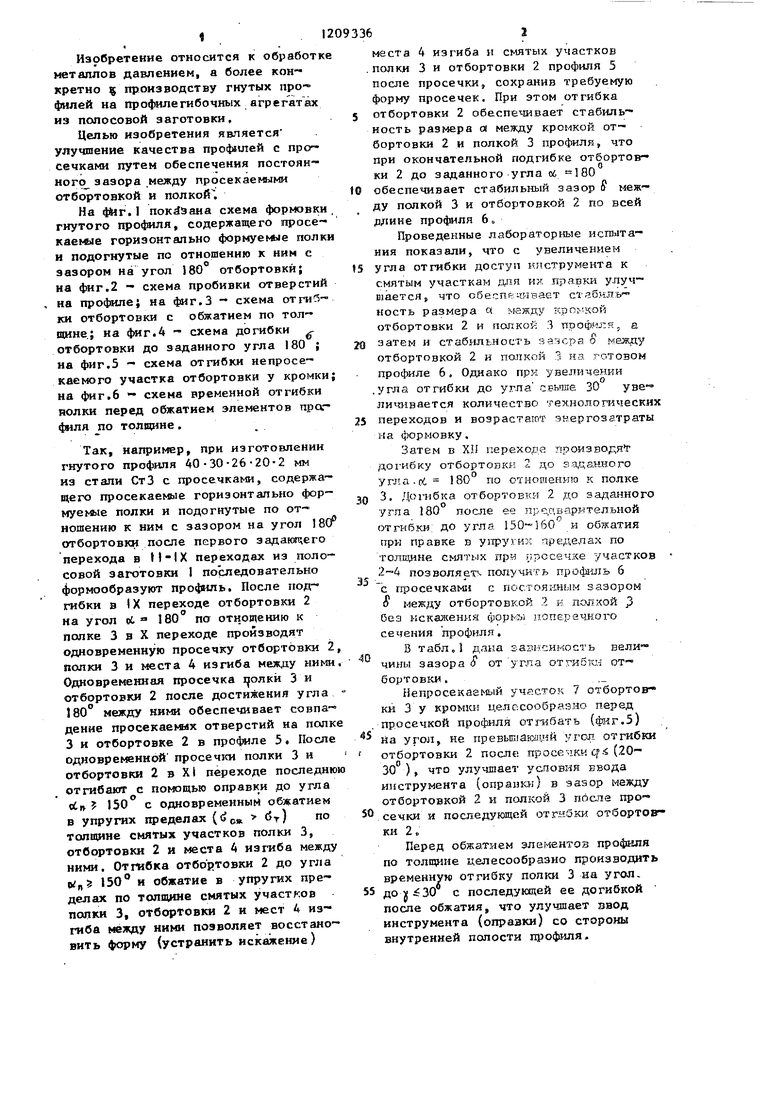

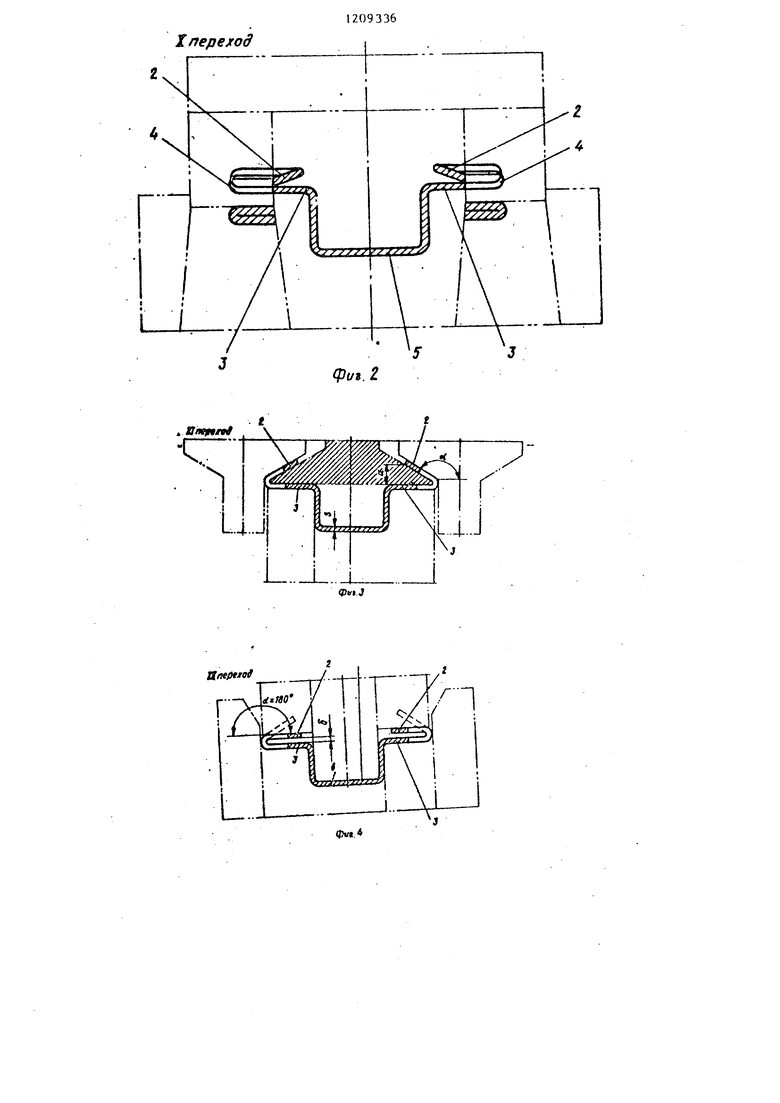

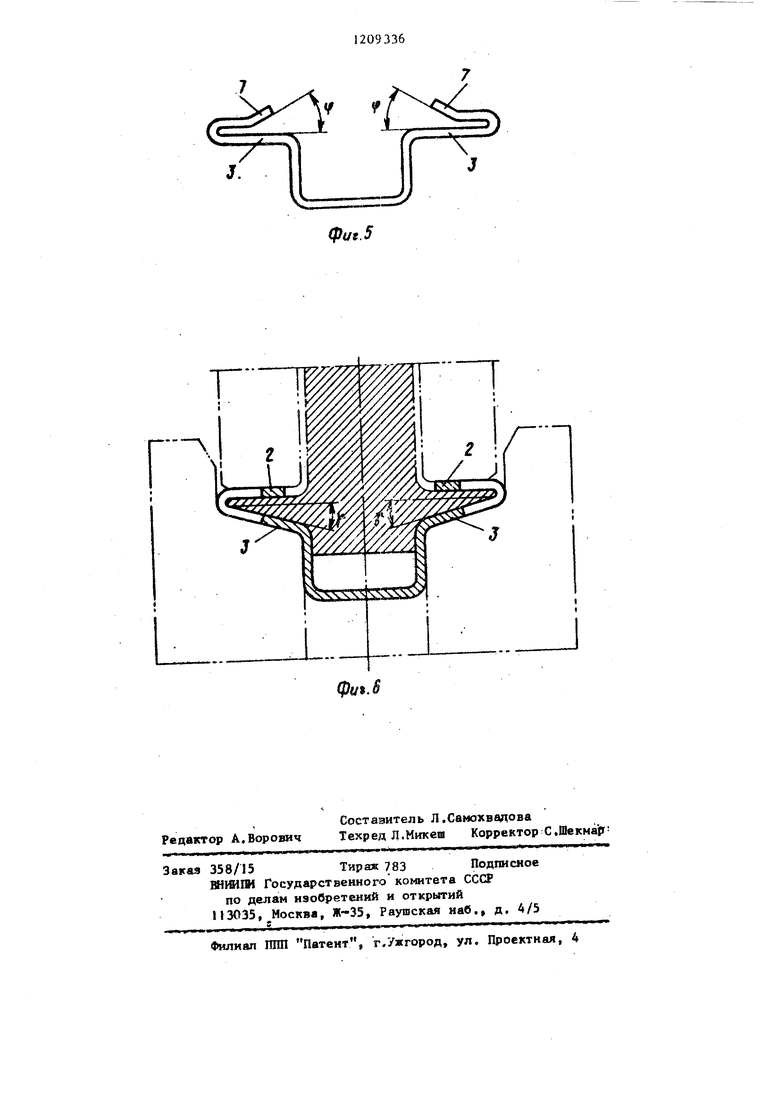

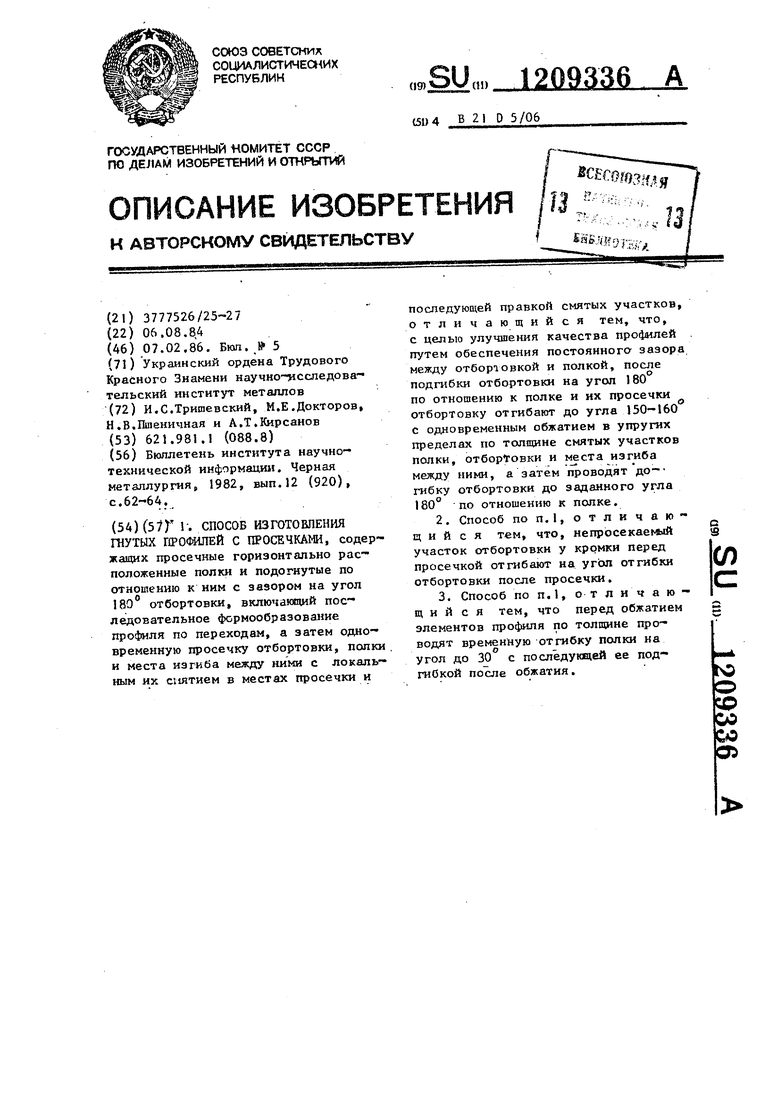

На фиг.1 покидана схема формовки, гнутого прО(1иля, содержащего просекаемые горизонтально формуеьше полки и подогнутые по отношению к ним с зазором на угол 180 отбортовкй; на фиг.2 - схема пробивки отверстий на профиле; на фиг.З - схема отгис - ки отбортовкй с обжатием по толщине.; на фиг.4 - схема догибки отбортовкй до заданного угла 180 ; на фиг.З - схема отгибки непросе- каемого участка отбортовкй у кромки; на фиг.6 - схеме временной отгибки полки перед обжатием элементов правила по толщине.

Так, например, при изготовлении гнутого профиля 40-30-26-20-2 мм из стали СтЗ с просечками, содержащего просекаемые горизонтально формуемые полки и подогнутые по отношению к ним с зазором на угол 18(Г отбортовкй после первого задакядего перехода в И-1Х переходах из полосовой заготовки 1 последовательно формообразуют профиль. После подгибки в IX переходе отбортовкй 2 на угол оС, я 180 па отношению к попке 3 в X переходе производят одновременную просечку отбортовкй 2, полки 3 и места 4 изгиба меж,ау ними, Одновременная просечка 1;|олкй 3 и отбортовкй 2 после достижения угла 180° между ними обеспечивает совпадение просекаемйх отверстий на полке 3 и отбортовке 2 в профиле 5, После одновременной просеЧ1си полки 3 и отбортовкн 2 в XI переходе последнюю отгибают с поьгощью оправки до угла сС( 150 с одновременным обжатием в упругих пределах (с т) по тапп91не смятых участков полки 3, отбортовкн 2 и места 4 изгиба между ними. Отгибка отбортовкй 2 до угла «„ 150° и обжатие в упругих пределах по толщине смятых участков попки 3, отбортовкй 2 и мест 4 изгиба ь№жду ними позволяет восстановить форму устранить искажение)

to

5

12093362

места 4 изгиба л смятых участков полки 3 и отбортовкй 2 профиля 5 после просечки, сохранив требуемую форму просечек. При этом отгибка отбортовкй 2 обеспе швает стабильность размера а между кромкой отбортовкй 2 и полкой 3 профиля, что при окончательной подгибке отбортов- ки 2 до заданного угла и 180 обеспечивает стабильный зазор S между полкой 3 и отбортовкой 2 по всей дзлике профиля 6

Проведенные лaбopaтop ыe испытания показали, что с увеличением угла отгибки доступ инструмента к смятым участкам для их правки улуч- вдаетсяр что обеспечивает стябиль кость размера « 1чежду гсрог- кой отбортовкй 2 и полкой 3 пpoфИJ:RJ а затем и стаб1-шьиость о между отбортовкой 2 и папкой 3 на готовом профиле 6, Однако при увеличенин угла отгибки до угла СЕЬпле 30 увеличивается количество технологических переходов и возрастают звергозатраты На (J opMOBKy.

Затем в ХИ переходе производят догибку отбортовкк 2 до заданного .pt, 180 по отношению к полке 3, Дотбка отбортовки 2 до заданного угла 180 после ее предварительной от гн б ки. до у гл а 15 О- i 60 и обж атия при правке в улругизс пределах по толщине смятых при Fipcce.4Ke участков 2-4 поз воля еть- получить профшть 6 с просечками с постоянным зазором

20

25

30

35 S

между отбортовксй

н г

полкой J3

40

без искажения поперечного сечения профиля.

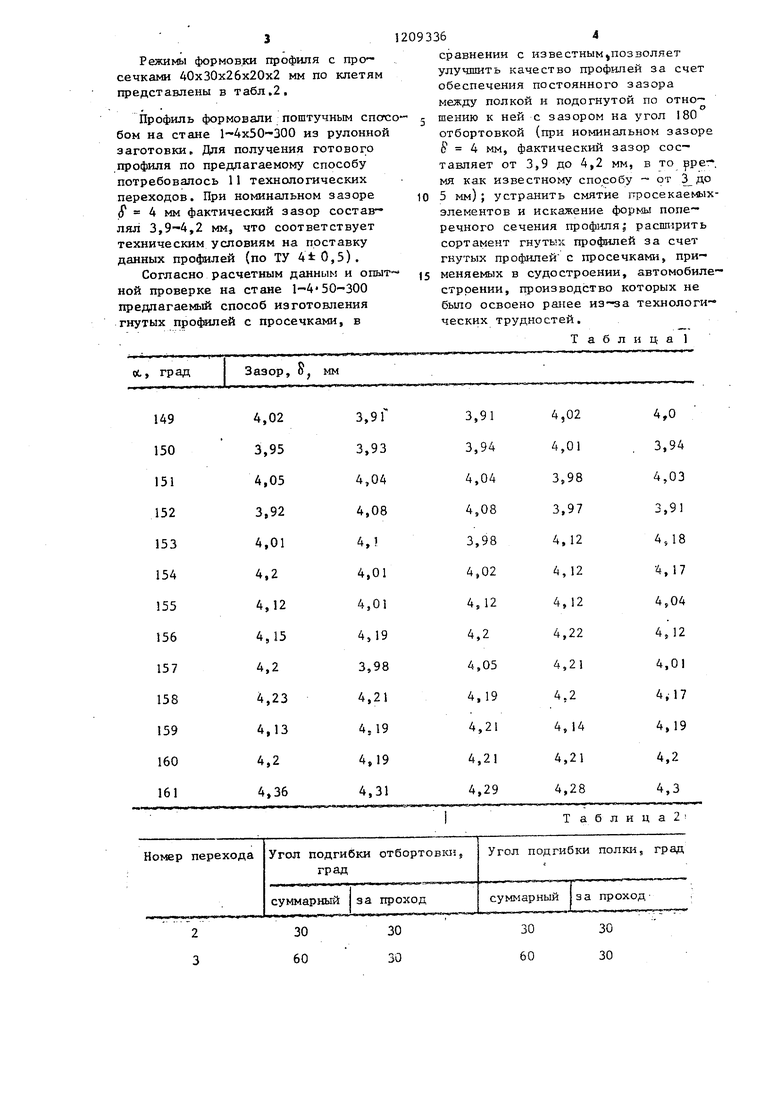

В табл,1 дана зазисикость вели чины зазора от угла отгибуш от- бортовки,.

Непросекаемый участок 7 отбортов- ки ЗУ кроми целесообразно перед .просечкой профиля отгибать (фг-5г,5) на угол, не превыиаклцнй угол отгибки отбортовки 2 поспе просечки Cf.-s (20- 30 ), что улучшает усповия ввода инструмента (опраню;) в эазор между отбортовкой 2 и полкой 3 посла про- 50 сечки и последующей отгибки отбортов ки 2.

Перед обжатием элементов по толщине целесообразно производить временную отгибку полки 3 на угол- 55 с последующей ее догибкой после обжатия, что улучшает ввод инструмента (оправки) со стороны внутренней попости профиля.

о

35 Затем в ХИ переходе производят догибку отбортовкк 2 до заданного .pt, 180 по отношению к полке 3, Дотбка отбортовки 2 до заданного угла 180 после ее предварительной от гн б ки. до у гл а 15 О- i 60 и обж атия при правке в улругизс пределах по толщине смятых при Fipcce.4Ke участков 2-4 поз воля еть- получить профшть 6 с просечками с постоянным зазором

S

между отбортовксй

н г

полкой J3

0

без искажения поперечного сечения профиля.

В табл,1 дана зазисикость вели чины зазора от угла отгибуш от- бортовки,.

Непросекаемый участок 7 отбортов- ки ЗУ кроми целесообразно перед .просечкой профиля отгибать (фг-5г,5) на угол, не превыиаклцнй угол отгибки отбортовки 2 поспе просечки Cf.-s (20- 30 ), что улучшает усповия ввода инструмента (опраню;) в эазор между отбортовкой 2 и полкой 3 посла про- 0 сечки и последующей отгибки отбортов ки 2.

Перед обжатием элементов по толщине целесообразно производить временную отгибку полки 3 на угол- 5 с последующей ее догибкой после обжатия, что улучшает ввод инструмента (оправки) со стороны внутренней попости профиля.

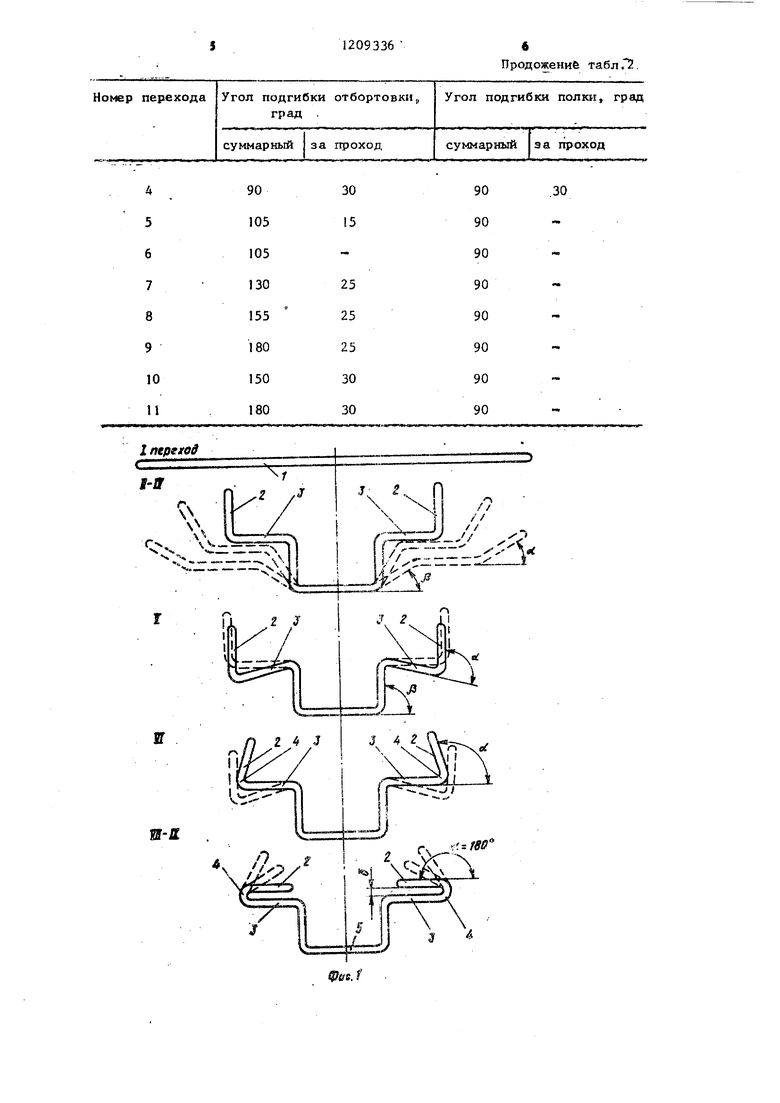

Режимы формов.ки профиля с про сечками 40x30x26x20x2 мм по клетям представлены в табл.2,

Профиль формовали поштучным спох;о бом на стане 1-4x50-300 из рулонной заготовки. Для получения готового профиля по предлагаемому способу потребовалось 11 технологических переходов. При номинальном зазоре (Г 4 мм фактический зазор составлял 3,9-4,2 мм, что соответствует техническим условиям на поставку данных профилей (по ТУ 4 0,5),

10 5 мм) ; устранить смятие 1тросекаемых- элементов и искажение формы поперечного сечения проф1-шя5- расширить сортамент гнутых профилей за счет гнутых профилей с просечками, при-

Согласно расчетным данным и опыт- 15 меняемых в судостроении, автомобиленой проверке на стане 1-4 50-300 предлагаемый способ изготовления гнутых профилей с просечками, в

строении, производство которых не было освоено ранее из-за технологических трудностей,

сравнении с известным позволяет улучшить качество профилей за счет обеспечения постоянного зазора между полкой и подогнутой по отно5 шению к ней с зазором на угол 180 отбортовкой (при номинальном зазоре 6 4 мм, фактический зазор составляет от 3,9 до 4,2 мм, в то рре- мя как известному способу - от 3 до

0 5 мм) ; устранить смятие 1тросекаемых- элементов и искажение формы поперечного сечения проф1-шя5- расширить сортамент гнутых профилей за счет гнутых профилей с просечками, при-

5 меняемых в судостроении, автомобилестроении, производство которых не было освоено ранее из-за технологических трудностей,

Т а б л и ц а 1

Таблица2

Продожениб таблГЗ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей | 1979 |

|

SU841706A1 |

| Способ изготовления гнутых профилей с отбортовками | 1984 |

|

SU1159684A1 |

| Способ изготовления гнутых про-филЕй | 1979 |

|

SU837468A1 |

| Способ изготовления коробчатых профилей | 1980 |

|

SU910280A1 |

| Способ изготовления корытных гнутых профилей | 1990 |

|

SU1755995A1 |

| Способ изготовления гнутых коробчатых профилей | 1975 |

|

SU551077A1 |

| Способ изготовления гнутых профилей | 1986 |

|

SU1344458A1 |

| Способ изготовления замкнутых профилей | 1991 |

|

SU1775202A1 |

| Способ изготовления гнутых тонкостенных корытообразных профилей с отбортовками | 1989 |

|

SU1648591A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ПРОСЕЧНОГО УГОЛКА | 1999 |

|

RU2158642C2 |

1 переход

I переход

фиг. 2

i I i-

LiJl

jL.

a/tefttfof

фиг.5

Г

Редактор А.Ворович

Составитель Л.Самохвадова

Техред Л.Микеш Корректор С.Шекмар358/15Тираж 783Подписное

Ш1Ш1В Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

м- I . « Ш--В 11И1-Ц-М.М 1П-МГ I ТСПИ МГШ цI JIJJM.J LLUimilUJ Ж.Л1--Ц II it-J

Филиал ШШ Патент, г.Ужгород, ул. Проектная, 4

| Бюллетень института научно- технической информации | |||

| Черная металлургия, 1982, вып.12 (920), с.62-64. |

Авторы

Даты

1986-02-07—Публикация

1984-08-06—Подача