(5) СПОСОБ ИЗГОТОВЛЕНИЯ КОРОБЧАТЫХ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| Способ изготовления гнутых профилей | 1979 |

|

SU841706A1 |

| Способ изготовления гнутых про-филЕй | 1979 |

|

SU837468A1 |

| Способ изготовления коробчатых профилей | 1987 |

|

SU1407615A1 |

| Способ изготовления гнутых коробчатых профилей | 1975 |

|

SU551077A1 |

| Способ изготовления гнутых профилей | 1980 |

|

SU940911A1 |

| Способ производства гнутыхпРОфилЕй | 1979 |

|

SU829256A1 |

| ГНУТЫЙ СПЕЦПРОФИЛЬ ШВЕЛЛЕРНОГО ТИПА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2124408C1 |

| Способ изготовления полузамкнутых профилей | 1990 |

|

SU1750777A1 |

| СПОСОБ ДОКТОРОВА М.Е. И ПУНИНА В.И. ИЗГОТОВЛЕНИЯ ГНУТЫХ ЗАМКНУТЫХ ПРОФИЛЕЙ | 1998 |

|

RU2137566C1 |

t

Изобретение относится к обрабрт ке металлов давлением, в частности, к производству гнутых профилей в . валках профилегибочных станов.

Известен способ изготовления коробчатых профилей с последователь:ным формообразованием профиля. Вна;чале формуют смыкающиеся полки до угла 80-85, а затем боковые стенки, причем формообразование мест изгиба у стенки профиля производится свободной гибкой без верхнего валка, формующего место изгиба Г1.

Недостатком способа является невозможность качественно отформовать места изгиба у полок для профилей с недогнутыми до прямого угла боковыми стенками и примыкающими к ним под острым углом полками с отбортовками.

Цель изобретения - повышение качества профилей, имеющих отбортовки. путем улучшения отформовки мест изгиба .

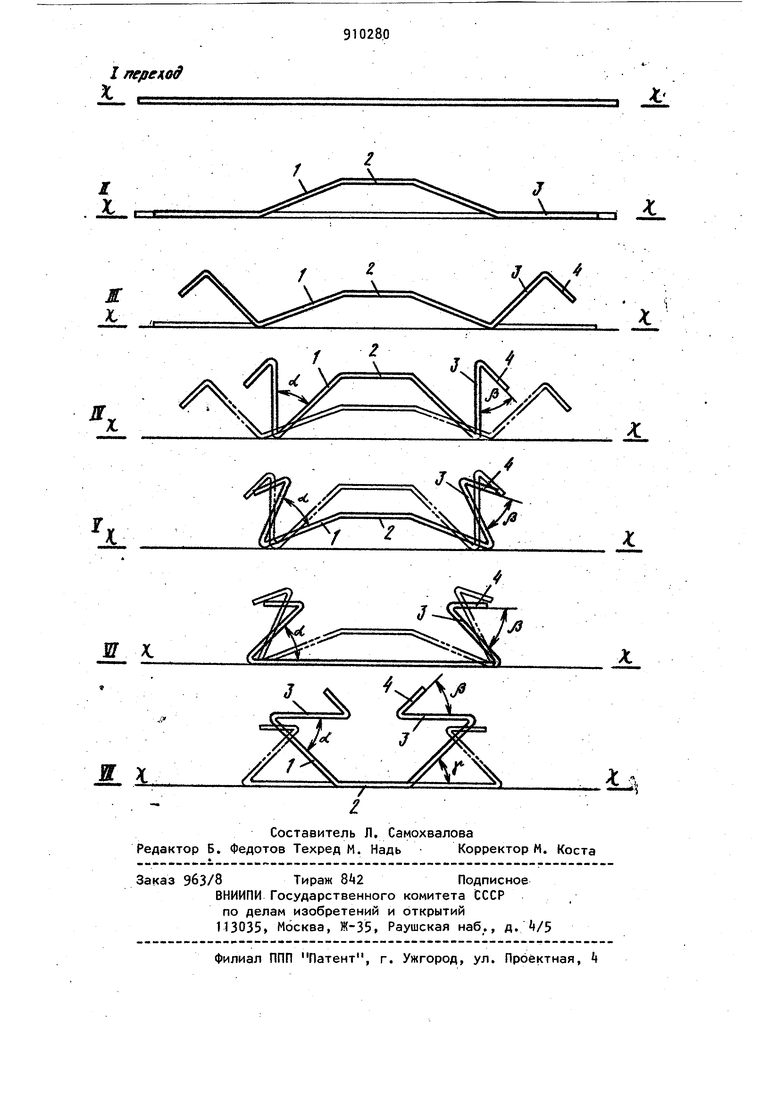

С этой целью при изготовлении профилей, имеющих стенку, боковые стенки, подогнутые на угол, меньший 90, и полки,примыкающие к ним под острым углом, способом, включающим последовательную подгибку относительно уровня профилирования элементов профиля по переходам, в первых переходах подгибают боковые стенки в направлении, противоположном за10данному, путем смещения места будущей стенки профиля вверх относитель но уровня профилирования и одновременно подгибают полки относительно боковых стенок и отбортовки относи15тельно полок на заданные углы, оставляя при этом места изгиба между полками и боковыми стенками на уровне профилирования, затем стенку профиля возвращают на уровень про20филирования и а последних пере- , :ходах осуществляют окончательную подгибку до требуемой формы профиля . 3 91 Такая схема подгибки позволяет выполнить острый угол между полкой и боковой стенкой без приложения уси ЛИЙ для подгибки к кромкам и качественно отформовать место изгиба в калибре, образованном верхним и нижним валками. В связи с тем, что стенка профиля смещается с уровня профилирования, а места 443гиба между полками и боковыми стенками остаются на . уровне профилирования,. .высота формовки профиля в первых проходах минимальна, а это обеспечивает минимальный перепад скоростей в калибре валков и минимальные энергозатраты на формовку профиля. Кроме того, подгибка попок и сме щение стенки профиля в одну и ту же сторону от уровня профилир эвания по воляет формовку с применением жестких режимов путем двусторонней подгибки угла между боковой стенкой и полкой и применять более простое оборудование и валки с врезом калиб ров в сторону одного (.верхнего) валка. После выполнения острого угла ме ду полкой и боковой стенкой и дости жения при этом положения полки, бли кого к вертикальному, стенку профил возвращают на уровень профилировани с одновременной подгибкой боковых стенок с отформованными полками до требуемой формы профиля. Поворот подогнутой на острый угол полки из вертикального положения в горизонтальное за счет подгиб ки боковой стенки производится без приложения усилий к кромкам, что исключает их смятие. Подгибка элементов профиля может Iпроизводиться как по последовательной, так и по одновременной системам калибровки, причем смещение стенки профиля относительно уровня профилирования может осуществляться в од ном или нескольких переходах. Предложенный . способ позволяет ка чественно отформовать места изгиба сложных прбфилей, содержащих, например, дополнительно примыкающие к полкам под острым углом отбортовки. На чертеже приведена схема технологических переходов изготовления специального коробчатого профиля с отбортовками. Так, например, в соответствии с предложенным способом коробчатый профиль с недогнутыми до прямого угла боковыми стенками и примыкающими к ним под острым углом полками с отбортовками изготовляют на стане с врезом калибров от уровня профилирования в сторону верхних валков. После I перехода, который предназначен для транспортировки и направления заготовки в последующие формующие клети, во II переходе подгибают боковые стенки 1 в направлении, противоположном заданному, путем смещения стенки 2 с уровня профилирования х-Ч. Bill переходе, подгибают полки 3 и отбортовки k, в IV пере- . ходе подгибают боковые стенки 1 путем смещения стенки 2, одновременно подгибая 3 на заданный OCTJ;: рый угол А относительно боковых стенок 1 и отбортовки Ц на угол fb относительно полок, после чего в V VI переходах стенку 2 возвращают на уровень профилирования Х-Х и подгибают боковь1е стенки 1 с отформованными полками 3 и отбортовками . В VM переходе профиль доформовывают до требуемой формы путем подгибки боковых стенок 1 с отформованными полками 3 и отбортовками 4 на заданный угол . Такая схема подгибки полок позволяет применять жесткие режимы формовки с углами подгибки за проход до 1 5-бО° при минимальной высоте формовки и энергозатратах на подгибку в связи с минимальным растяже.нием металла полок вдоль кромок на участке плавного перехода и минимальным перепадом скоростей в калибре валков. Подгибка боковых стенок. 1 профиля в направлении, противоположном заданному,путем смещения стенки 2 уровня профилирования Х-Х позвояет выполнить во II-IV переходах а счет двусторонней подгибки ос рый угол d между полкой 3 и бокоой стенкой 1, а также угол jb между тбортовкой и полкой 3 без приложеия усилий для подгибки к кромкам качественно отформовать место изиба в калибре, обр 13ованном верхним нижним валками. Профили,изготовленные по предлааемому способу, характеризуются хоошим качеством места изгиба, выполением его по задайному радиусу кривизны валков, в том числе и гго минимальному, определяемому пластическими свойствами металла заготовки, в то время как при изготовлении подобного профиля способом, принятым в качестве прототипа базовый объект), наблюдалось невыполнение внутренних радиусов кривизны. Так, например, при изготовлении профиля 90x50x16х х1,5 мм по предложенному способу при отформовке мест изгиба между полками и боковыми стенками, подогнутыми на tS , а также между отбортовкой и полкой, обеспечивался радиус кривизны до 0,5, в то время как по прототипу (базовый объект) свыше 3, и при дополнительном обжатии профиля по контуру наблюдалось смятие кромок, искажение формы поперечного сечейия полок и боковых стенок.

Применение предложенного способа для изготовления профилей позволяет сократить количество технологических переходов на 10-20% благодаря применению более жесткого режима профилирования и oд oвpeмeннoмy выполнению отдельных операций при формообразовании профиля. За счет уменьшения количества технологических переходов и улучшения скоростного режима формовки энергозатраты снижаются на 5-10.

Как показали расчеты, использование заявляемого изобретения при изготовлении гнутых профилей, например, для конька крыши теплицы 90x50x16x1,5 мм позволит организовать их производство на профилегибочных станах вместо штамповки на прессах, что обеспечит при объеме производства 10 тыс.т годовой экономический эффект свыше 100 тыс.руб.

Экономический эффект будет получен благодаря меньшей стоимости изготовления профилей теплиц на профилегибочном стане по предложенному способу вместо их изгсгфовления штамповкой на прессах.

Использование изобретения при производстве профилей коробов для

(Электромонтажных изделии позволит дополнительно сэкономить 100 тыс.руб путем организации их производства в объеме 3 тыс. т на станах вместо

штамповки на прессах. ;

Таким образом, максимальный номический эффект составит до 200 тыс.руб в год из расчета, что будет организовано производство на

станах профилей для теплиц и коробов электромагнитных изделий.

формула изобретения

15

Способ изготовления коробчать1Х профилей, имеющих стенку, боковые стенки, подогнутые на угол, 90,и полки, примыкающие к ним под острым углом, включающий последовательную подгибку относительно уровня профилирования элементов профиля по переходам, о т л и ч а ющ и и с Д тем, что, с целью повышения качества профилей, имеющих отбортовки, путем улучшения отформовки мест изгиба, в первых переходах производят подгибку боковых стенок в направлении, противоположном заданному, путем смещения места будущей стенки профиля вверх относительно уровня профилирования -и одновременно подгибают полки относительно боковых стенок и отбортовки относительно полок на заданные углы, оставляя при этом места изгиба между полками и боковыми стенками на уровне профилирования, затем профиля возвращают на уровень профилирования и в последних переходах осуществляют окончательную подгибку до требуемой формы профиля.

Источники информации, принятые во внимание пи экспертизе

I mflCKO

Авторы

Даты

1982-03-07—Публикация

1980-06-04—Подача