2П

4;:а

:о 00

DO СП

Изобретение относится к сборочному производству, в частности к устройствам для запрессовки шпонок.

Целью изобретения является повышение качества сборки при запрессовке деталей типа шпонок за счет обеспечения точной ориентации собираемых деталей.

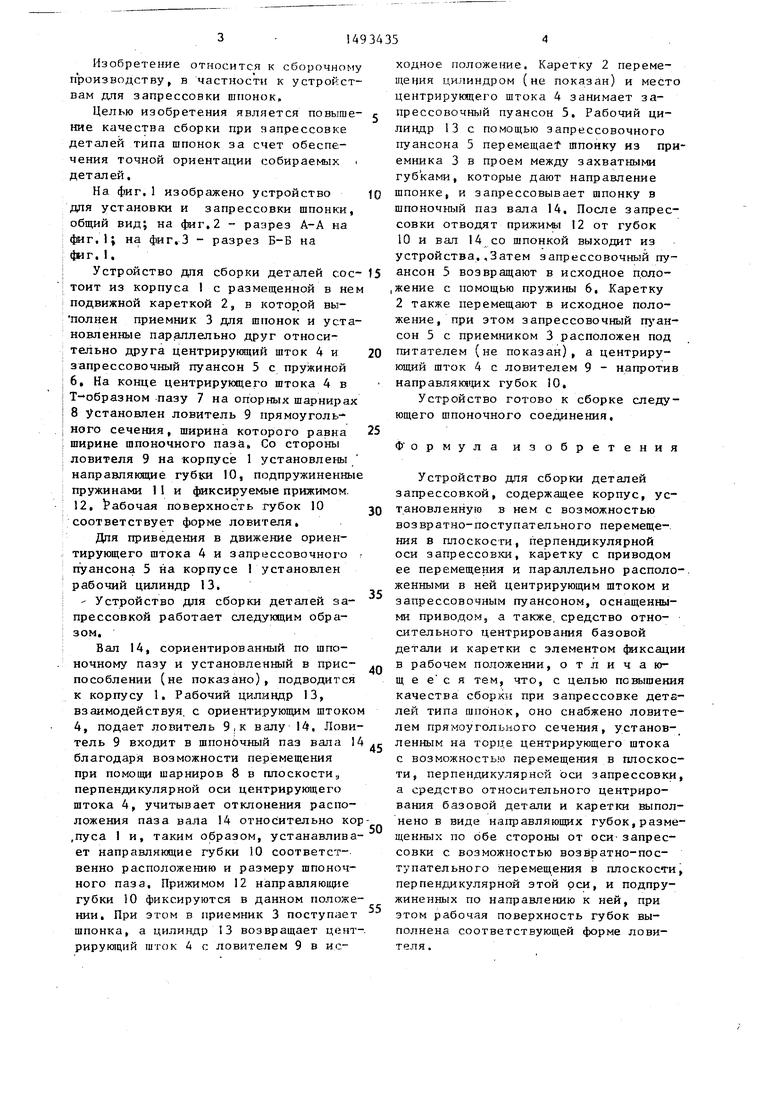

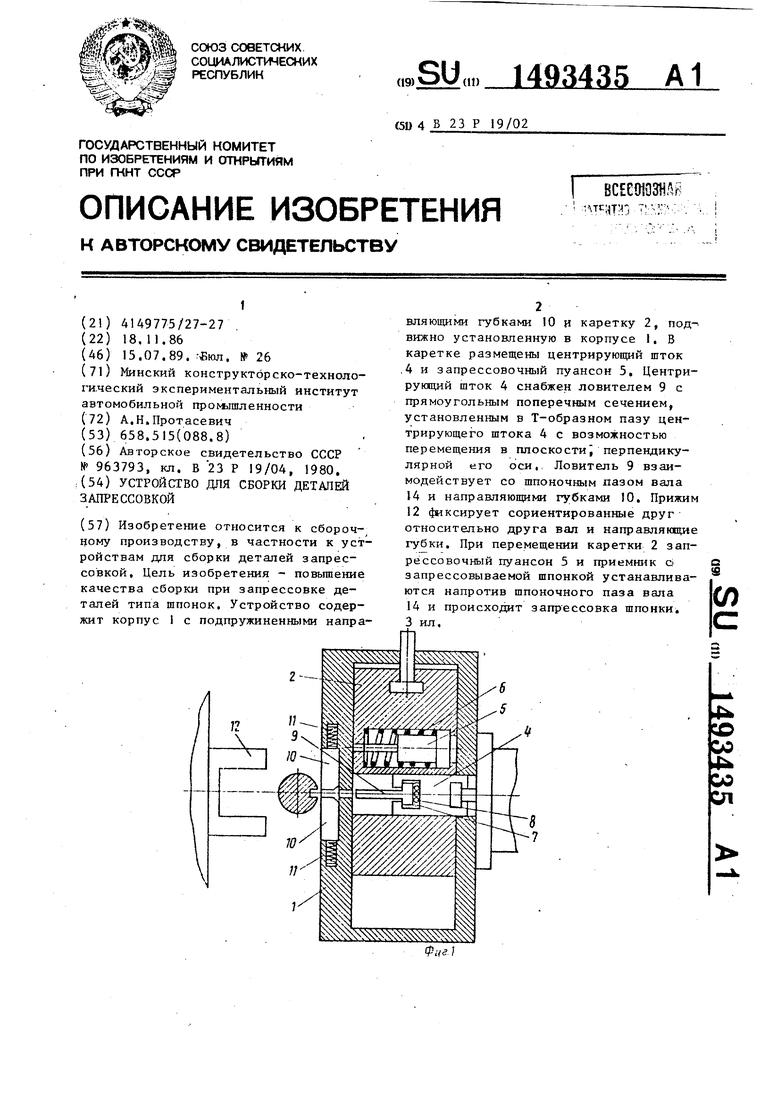

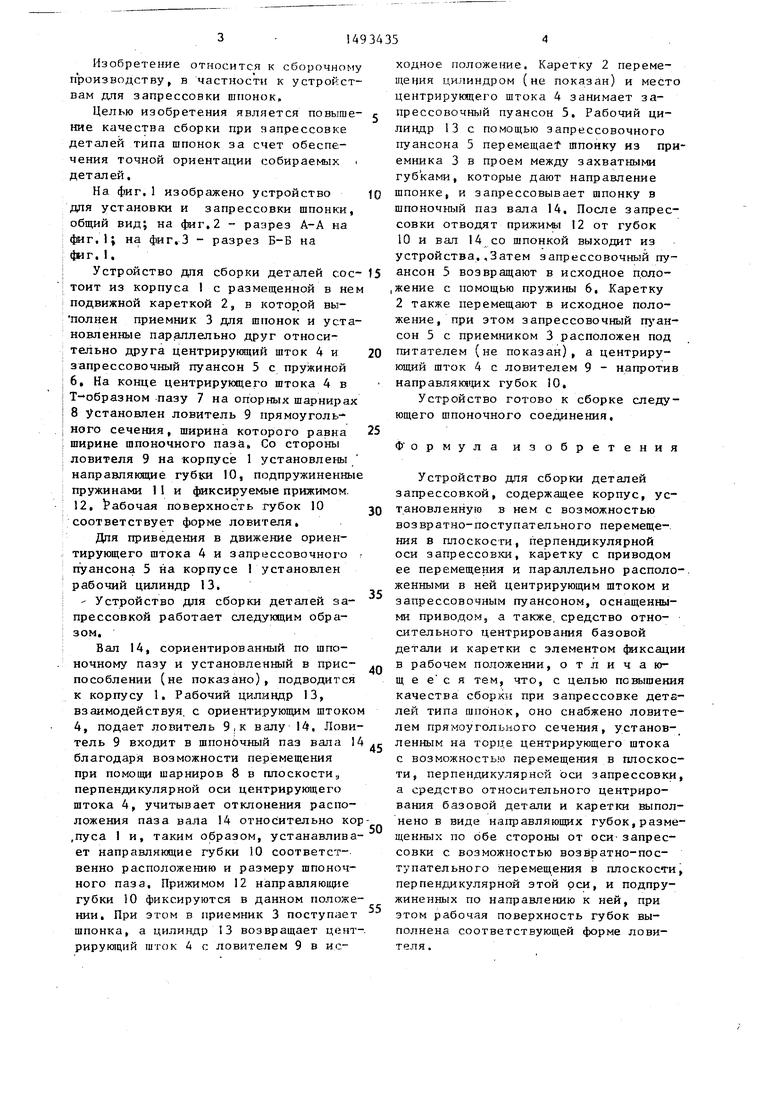

На фиг,1 изображено устройство для установки и запрессовки шпонки, общий вид; на фиг,2 - разрез А-А на (iHr,lj на фиг.З - разрез Б-Б на фиг, I,

Устройство для сборки деталей состоит из корпуса 1 с размещенной в нем подвижной кареткой 2, в которой вы- полнен приемник 3 для шпонок и установленные параллельно друг относительно друга центрирующий шток 4 и запрессовочный пуансон 5 с пружиной 6, На конце центрирующего штока 4 в Т-образном пазу 7 на опорных шарнирах 8 Установлен ловитель 9 прямоугольного сечения, ширина которого равна ширине шпоночного паза. Со стороны ловителя 9 на корпусе 1 установлены направляющие губкя 10, подпружиненные пружинами 1 I и фиксируемые прижимом. 12, Рабочая поверхность губок 10 соответствует форме ловителя.

Для приведения в движение ориентирующего штока 4 и запрессовочного пуансона 5 на корпусе I установлен рабочий цилиндр 13.

Устройство для сборки деталей запрессовкой работает следующим образом.

Вал 14, сориентированный по шпоночному пазу и установленный в приспособлении (не показано), подводится к корпусу 1, Рабочий цилиндр 13, взаимодействуя, с ориентирующим штоко 4, подает ловитель 9|К валу 1-, Ловитель 9 входит в шпоночный паз вала 1 благодаря возможности перемещения при помощи шарниров 8 в плоскости,, перпендикулярной оси центрирующего штока 4, учитывает отклонения расположения паза вала 14 относительно ко ,пуса 1 и, таким образом, устанавливает направляющие губки 10 соответственно расположению и размеру шпоночного паза. Прижимом 12 направляющие губки 10 фиксируются в данном положении. При этом в приемник 3 поступает шпонка, а цилиндр 13 возвращает цент рирую1ций шток 4 с ловителем 9 в ис

0

5

0

5

0

5

0

5

ходное положение. Каретку 2 перемещения цилиндром (не показан) и место центрирующего штока 4 занимает запрессовочный пуансон 5, Рабочий цилиндр 13 с помощью запрессовочного пуансона 5 пepeмeщaet шпонку из приемника 3 в проем между захватными губками, которые дают направление шпонке, и запрессовывает шпонку в шпоночный паз вала 14, После запрессовки отводят прижимы 12 от губок 10 и вал 14 со шпонкой выходит из устройства,,Затем запрессовочный пуансон 5 возвращают в исходное прло- |Жение с помощью пружины 6, Каретку 2 также перемещают в исходное положение, при этом запрессовочный сон 5 с приемником 3 расположен под питателем (не показан), а центрирующий шток 4 с ловителем 9 - напротив направляюищх губок 10,

Устройство готово к сборке следующего шпоночного соединения,

Ф ормула изобретения

Устройство для сборки деталей запрессовкой, содержащее корпус, установленную в нем с возможностью возвратно-поступательного перемещения в плоскости, перпендикулярной оси запрессовки, каретку с приводом ее перемещения и параллельно располо-. женными в ней центрирующим щтоком и запрессовочным пуансоном, оснащенными приводом, а также, средство относительного центрирования базовой детали и каретки с элементом фиксации в рабочем положении, отличаю- щ е е с я тем, что, с целью повышения качества сборки при запрессовке деталей типа шпонок, оно снабжено ловителем прямоугольного сечения, установленным на торце центрирующего штока с возможностью перемещения в плоскости, перпендикулярной оси запрессовки, а средство относительного центрирования базовой детали и каретки выполнено в виде направляющих губок,размещенных по обе стороны от оси- запрессовки с возможностью возвратно-поступательного перемещения в плоскости, перпендикулярной этой оси, и подпружиненных по направлению к ней, при этом рабочая поверхность губок выполнена соответствующей форме ловителя .

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ запрессовки шпонки в вал и устройство для его осуществления | 1984 |

|

SU1209406A1 |

| Сборочный автомат | 1977 |

|

SU733954A1 |

| Устройство для запрессовки деталей типа кольцо-чашка | 1990 |

|

SU1759594A1 |

| Полуавтоматическая линия для сборки реечных щитов | 1976 |

|

SU648412A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Устройство для запрессовки твердосплавных зубков | 1989 |

|

SU1754402A1 |

| Устройство для сборки прессовых соединений деталей типа вал-втулка | 1981 |

|

SU998081A1 |

| Устройство для сборки узлов типа "вал-втулка | 1978 |

|

SU766814A1 |

| Устройство для сборки деталей | 1976 |

|

SU599955A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

Изобретение относится к сборочному производству, в частности к устройствам для сборки деталей запрессовкой. Цель изобретения - повышение качества сборки при запрессовке деталей типа шпонок. Устройство содержит корпус 1 с подпружиненными направляющими губками 10 и каретку 2, подвижно установленную в корпусе 1. В каретке размещены центрирующий шток 4 и запрессовочный пуансон 5. Центрирующий шток 4 снабжен ловителем 9 с прямоугольным поперечным сечением, установленным в Т-образном пазу центрирующего штока 4 с возможностью перемещения в плоскости, перпендикулярной его оси. Ловитель 9 взаимодействует со шпоночным пазом вала 14 и направляющими губками 10. Прижим 12 фиксирует сориентированные друг относительно друга вал и направляющие губки. При перемещении каретки 2 запрессовочный пуансон 5 и приемник с запрессовываемой шпонкой устанавливаются напротив шпоночного паза вала 14 и происходит запрессовка шпонки. 3 ил.

Фие.З

| Устройство для сборки деталей типа вал-втулка | 1980 |

|

SU963793A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1989-07-15—Публикация

1986-11-18—Подача