Изобретение относится к пневматическому транспорту, а именно к установкам для пневматического транспортирования грузов.

Целью изобретения является расширение эксплуатационных возможностей путем обеспечения обратного транспортирования грузов от одного источника.

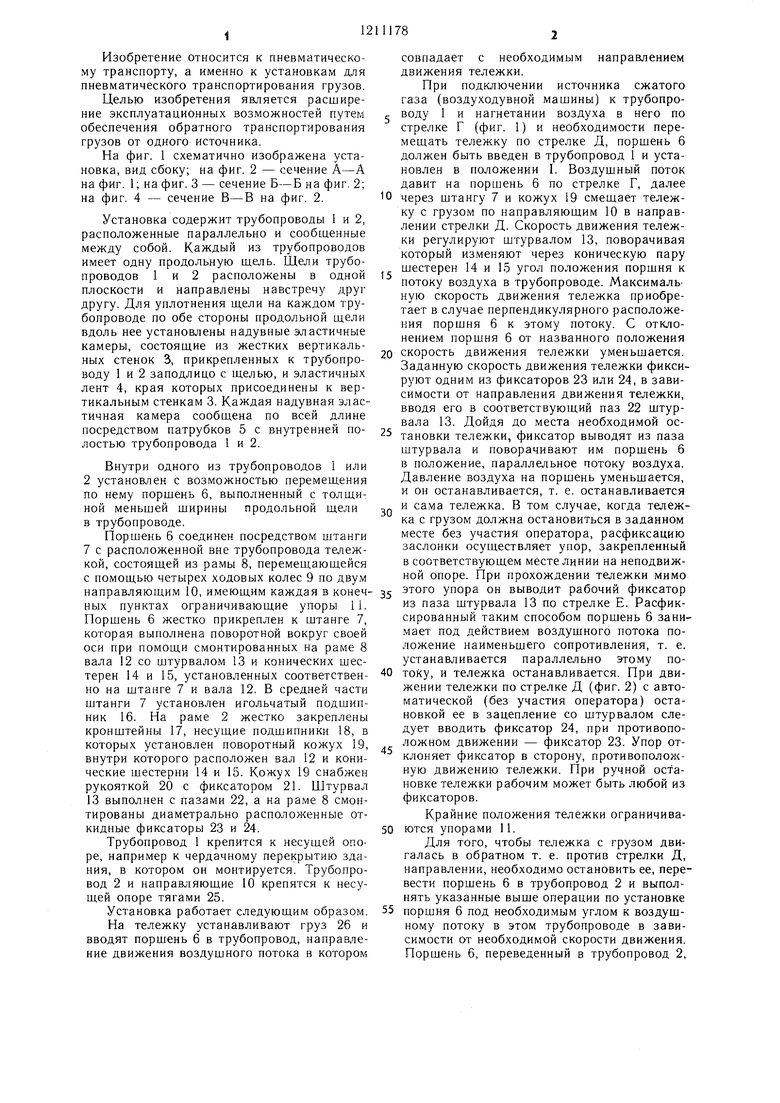

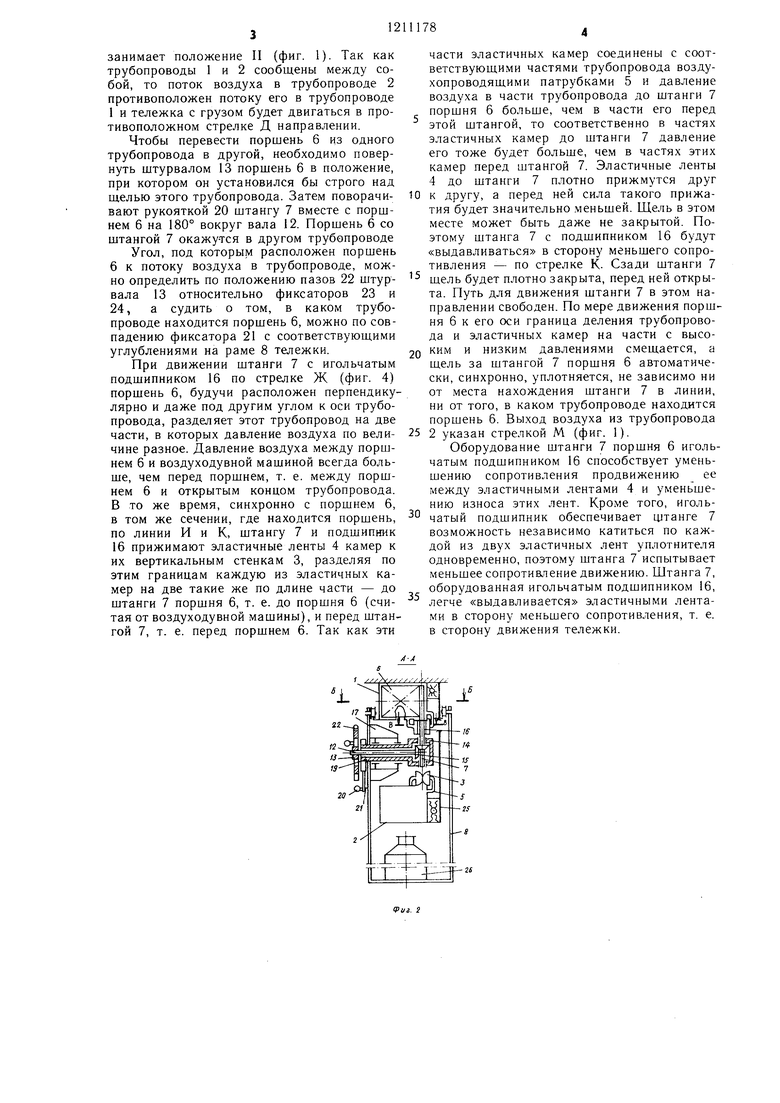

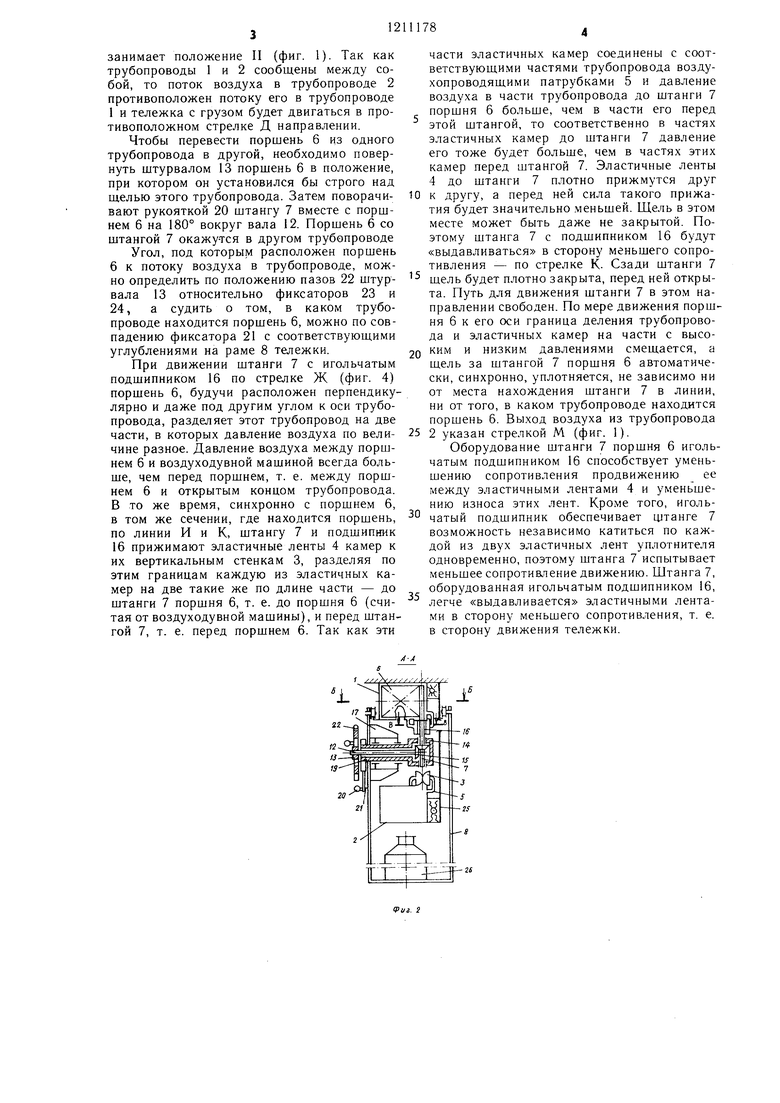

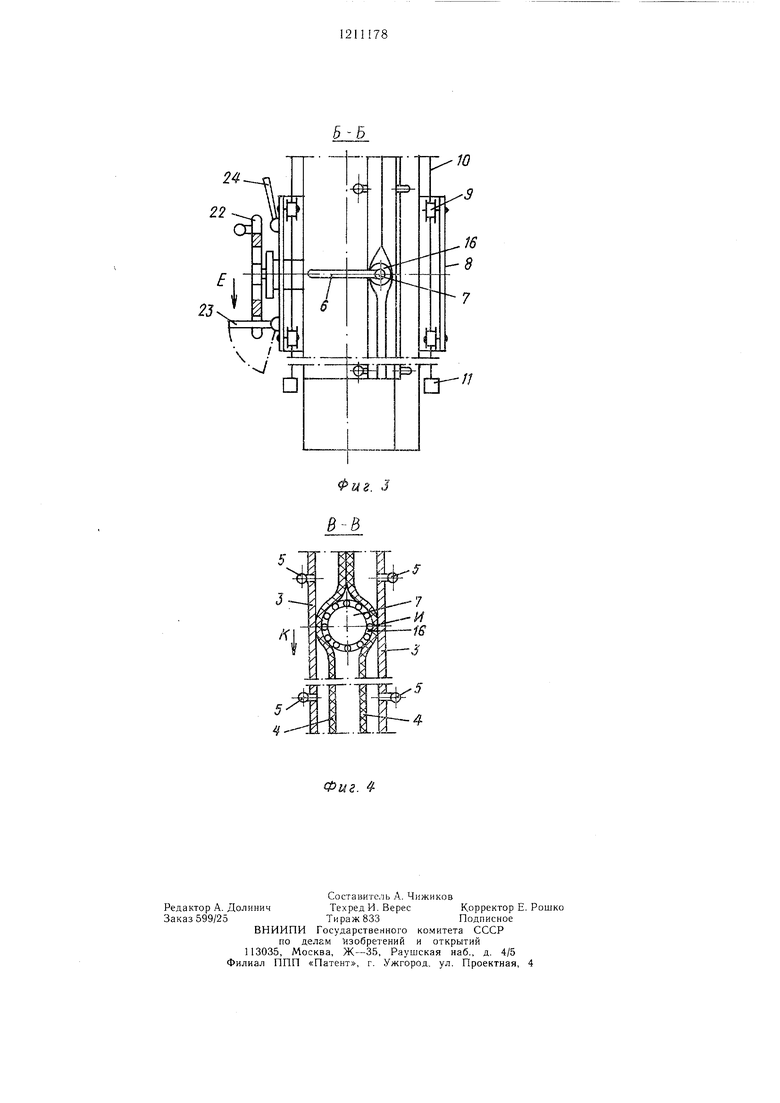

На фиг. 1 схематично изображена установка, вид сбоку; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 2.

Установка содержит трубопроводы 1 и 2, расположенные параллельно и сообщенные между собой. Каждый из трубопроводов имеет одну продольную щель. Щели трубопроводов 1 и 2 расположены в одной плоскости и направлены навстречу друг другу. Для уплотнения щели на каждом трубопроводе по обе стороны продольной щели вдоль нее установлены надувные эластичные камеры, состоящие из жестких вертикальных стенок 3, прикрепленных к трубопроводу 1 и 2 заподлицо с щелью, и эластичных лент 4, края которых присоединены к вертикальным стенкам 3. Каждая надувная эластичная камера сообщена по всей длине посредством патрубков 5 с внутренней полостью трубопровода 1 и 2.

Внутри одного из трубопроводов i или 2 установлен с возможностью перемещения по нему порщень 6, выполненный с толщиной меньщей щирины продольной щели в трубопроводе.

Порщень 6 соединен посредством штанги 7 с расположенной вне трубопровода тележкой, состоящей из рамы 8, перемещающейся с помощью четырех ходовых колес 9 по двум направляющим 10, имеющим каждая в конечных пунктах ограничивающие упоры 11. Порщень 6 жестко прикреплен к щтанге 7, которая выполнена поворотной вокруг своей оси при помощи смонтированных на раме 8 вала 12 со штурвалом 13 и конических щес- терен 14 и 15, установленных соответственно на штанге 7 и вала 12. В средней части щтанги 7 установлен игольчатый подщип- ник 16. На раме 2 жестко закреплены кронштейны 17, несущие подшипники 18, в которых установлен поворотный кожух 19, внутри которого расположен вал 12 и конические щестерни 14 и 15. Кожух 19 снабжен рукояткой 20 с фиксатором 21. Штурвал 13 выполнен с пазами 22, а на раме 8 смонтированы диаметрально расположенные откидные фиксаторы 23 и 24.

Трубопровод 1 крепится к несущей опоре, например к чердачному перекрытию здания, в котором он монтируется. Трубопровод 2 и направляющие 10 крепятся к несущей опоре тягами 25.

Установка работает следующим образом.

На тележку устанавливают груз 26 и вводят порщень 6 в трубопровод, направление движения воздушного потока в котором

5

совпадает с необходимым направлением движения тележки.

При подключении источника сжатого газа (воздуходувной машины) к трубопроводу 1 и нагнетании воздуха в него по стрелке Г (фиг. 1) и необходимости перемещать тележку по стрелке Д, поршень 6 должен быть введен в трубопровод 1 и установлен в положении I. Воздушный поток давит на поршень 6 по стрелке Г, далее

через щтангу 7 и кожух 19 смещает тележку с грузом по направляющим 10 в направлении стрелки Д. Скорость движения тележки регулируют щтурвалом 13, поворачивая который изменяют через коническую пару шестерен 14 и 15 угол положения порщня к потоку воздуха в трубопроводе. Максимальную скорость движения тележка приобретает в случае перпендикулярного расположения порщня 6 к этому потоку. С отклонением порщня 6 от названного положения

0 скорость движения тележки уменьщается. Заданную скорость движения тележки фиксируют одним из фиксаторов 23 или 24, в зависимости от направления движения тележки, вводя его в соответствующий паз 22 щтур- вала 13. Дойдя до места необходимой ос тановки тележки, фиксатор выводят из паза штурвала и поворачивают им порщень 6 в положение, параллельное потоку воздуха. Давление воздуха на порщень уменьщается, и он останавливается, т. е. останавливается и сама тележка. В том случае, когда тележка с грузом должна остановиться в заданном месте без участия оператора, расфиксацию заслонки осуществляет упор, закрепленный в соответствующем месте линии на неподвижной опоре. При прохождении тележки мимо

этого упора он выводит рабочий фиксатор из паза щтурвала 13 по стрелке Е. Расфик- сированный таким способом поршень 6 занимает под действием воздущного потока положение наименьшего сопротивления, т. е. устанавливается параллельно этому по0 току, и тележка останавливается. При движении тележки по стрелке Д (фиг. 2) с автоматической (без участия оператора) остановкой ее в зацепление со штурвалом следует вводить фиксатор 24, при противоположном движении - фиксатор 23. Упор отклоняет фиксатор в сторону, противоположную движению тележки. При ручной остановке тележки рабочим может быть любой из фиксаторов.

Крайние положения тележки ограничива0 ются упорами 11.

Для того, чтобы тележка с грузом двигалась в обратном т. е. против стрелки Д, направлении, необходимо остановить ее, перевести порщень 6 в трубопровод 2 и выполнять указанные выще операции по установке

5 поршня 6 под необходимым углом к воздушному потоку в этом трубопроводе в зависимости от необходимой скорости движения. Порщень 6, переведенный в трубопровод 2,

5

занимает положение II (фиг. 1). Так как трубопроводы 1 и 2 сообщены между собой, то поток воздуха в трубопроводе 2 противоположен потоку его в трубопроводе 1 и тележка с грузом будет двигаться в противоположном стрелке Д направлении.

Чтобы перевести поршень 6 из одного трубопровода в другой, необходимо повернуть штурвалом 13 поршень 6 в положение, при котором он установился бы строго над ш,елью этого трубопровода. Затем поворачивают рукояткой 20 штангу 7 вместе с поршнем 6 на 180° вокруг вала 12. Поршень 6 со штангой 7 окажу-тся в другом трубопроводе

Угол, под которым расположен поршень 6 к потоку воздуха в трубопроводе, можно определить по положению пазов 22 штурвала 13 относительно фиксаторов 23 и 24, а судить о том, в каком трубопроводе находится поршень 6, можно по совпадению фиксатора 21 с соответствуюш,ими углублениями на раме 8 тележки.

При движении штанги 7 с игольчатым подшипником 16 по стрелке Ж (фиг. 4) поршень 6, будучи расположен перпендикулярно и даже под другим углом к оси трубопровода, разделяет этот трубопровод на две части, в которых давление воздуха по величине разное. Давление воздуха между поршнем 6 и воздуходувной машиной всегда больше, чем перед поршнем, т. е. между поршнем 6 и открытым концом трубопровода. В то же время, синхронно с поршнем 6, в том же сечении, где находится поршень, по линии И и К, штангу 7 и подшипник 16 прижимают эластичные ленты 4 камер к их вертикальным стенкам 3, разделяя по этим границам каждую из эластичных камер на две такие же по длине части - до штанги 7 поршня 6, т. е. до поршня 6 (считая от воздуходувной машины), и перед штангой 7, т. е. перед поршнем 6. Так как эти

части эластичных камер соединены с соответствующими частями трубопровода возду- хопроводящими патрубками 5 и давление воздуха в части трубопровода до штанги 7 поршня 6 больше, чем в части его перед этой штангой, то соответственно в частях эластичных камер до штанги 7 давление его тоже будет больше, чем в частях этих камер перед штангой 7. Эластичные ленты 4 до штанги 7 плотно прижмутся друг

0 к другу, а перед ней сила такого прижатия будет значительно меньшей. Щель в этом месте может быть даже не закрытой. Поэтому штанга 7 с подшипником 16 будут «выдавливаться в сторону меньшего сопротивления - по стрелке К. Сзади штанги 7

щель будет плотно закрыта, перед ней открыта. Путь для движения штанги 7 в этом направлении свободен. По мере движения поршня 6 к его оси граница деления трубопровода и эластичных камер на части с высоким и низким давлениями смещается, а щель за штангой 7 поршня 6 автоматически, синхронно, уплотняется, не зависимо ни от места нахождения штанги 7 в линии, ни от того, в каком трубопроводе находится поршень 6. Выход воздуха из трубопровода

5 2 указан стрелкой М (фиг. 1).

Оборудование щтанги 7 поршня 6 игольчатым подшипником 16 способствует уменьшению сопротивления продвижению ее между эластичными лентами 4 и уменьшению износа этих лент. Кроме того, иголь чатый подшипник обеспечивает штанге 7 возможность независимо катиться по каждой из двух эластичных лент уплотнителя одновременно, поэтому штанга 7 испытывает меньшее сопротивление движению. Штанга 7, оборудованная игольчатым подшипником 16, легче «выдавливается эластичными лентами в сторону меньшего сопротивления, т. е. в сторону движения тележки.

0

5

Фкг. J

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для транспортирования грузов | 1985 |

|

SU1245519A1 |

| Раздатчик кормов | 1985 |

|

SU1291094A1 |

| Установка для пневматического транспортирования грузов | 1986 |

|

SU1414730A1 |

| Устройство для пневматического транспортирования грузов | 1979 |

|

SU872405A2 |

| Пневмоконвейер | 1982 |

|

SU1041458A1 |

| Аэрожелоб для транспортирования сыпучих материалов | 1978 |

|

SU753743A1 |

| ТАЛЬ ПНЕВМАТИЧЕСКАЯ | 2004 |

|

RU2265572C1 |

| Раздатчик кормов | 1976 |

|

SU791352A1 |

| Гидравлические вагонные весы | 1934 |

|

SU50277A1 |

| Стенд для сборки и вращения тяжелове ных цилиндрических изделий в процессе сварки | 1973 |

|

SU518310A1 |

Фиг. 4

| Устройство для пневматического транспортирования грузов | 1976 |

|

SU652061A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-02-15—Публикация

1984-03-05—Подача