Изобретение относится к приборостроению, а именно к устройствам для изготовления отражаювркс оптических поверхностей, имеющих растровую структуру и состоящих из множества плоских зеркал малых размеров, ориентированных в соответствии с законами построения собирателных оптических поверхностей и получаемых пластическим деформированием поверхности заготовки.

Цель изобретения - расширение эксплуатационных возможностей и упрощение конструкции.

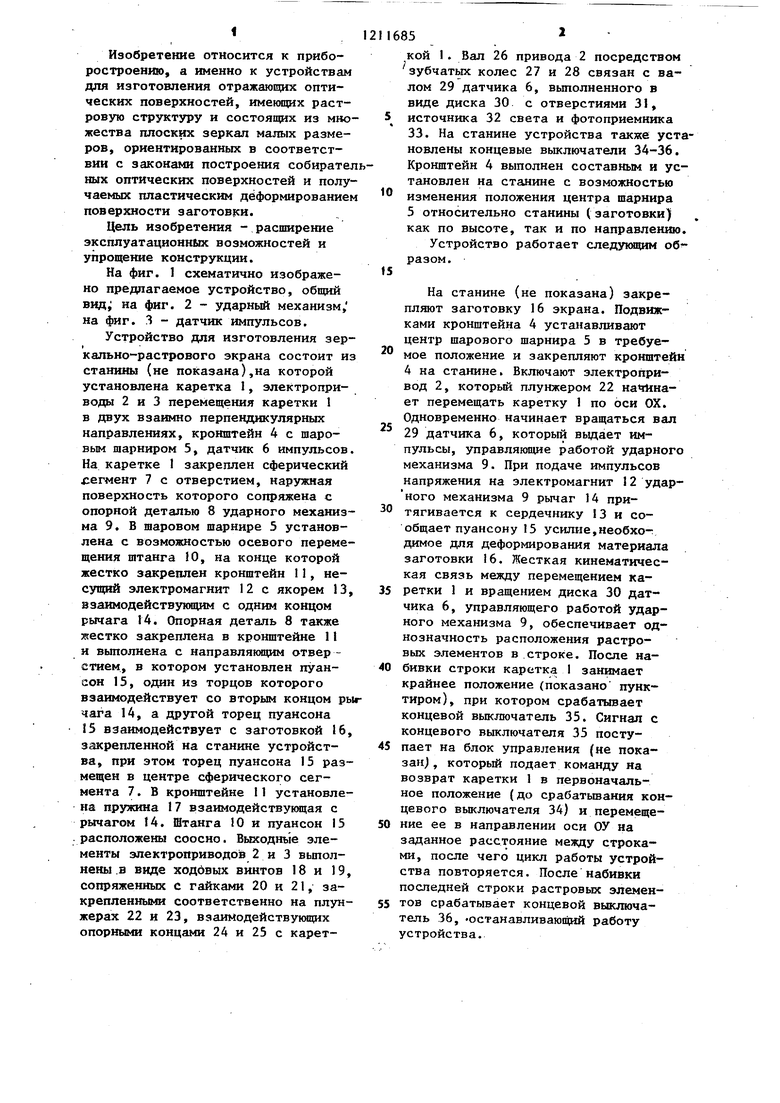

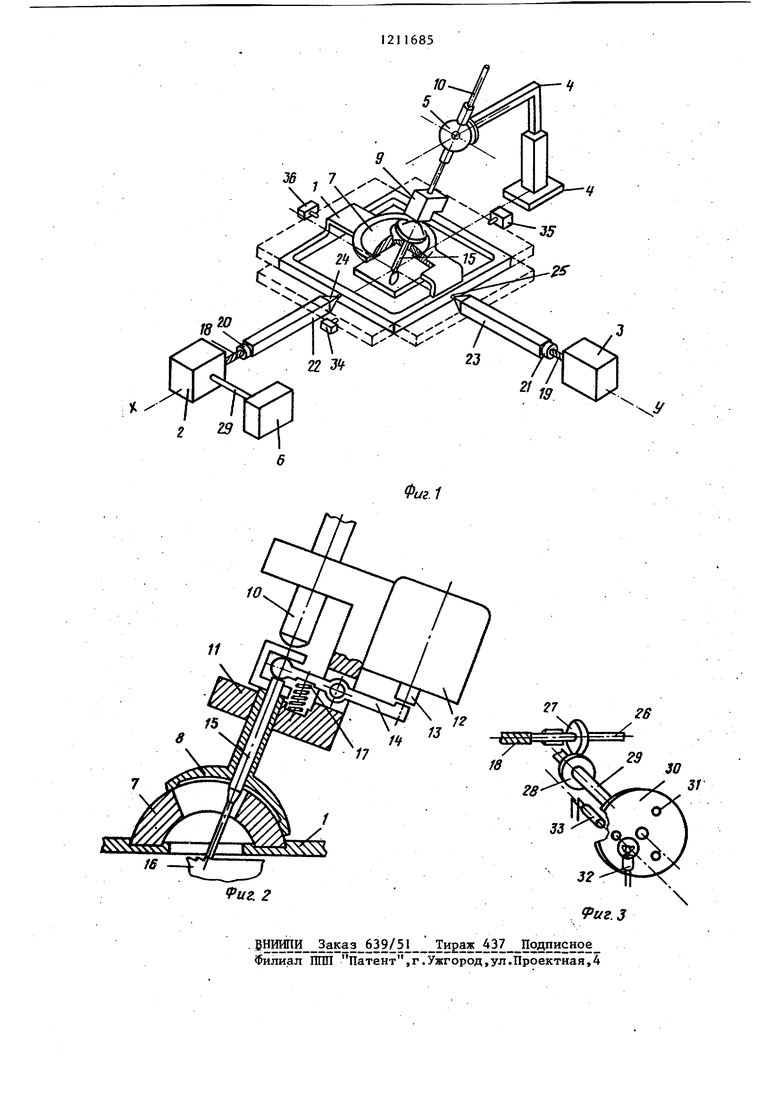

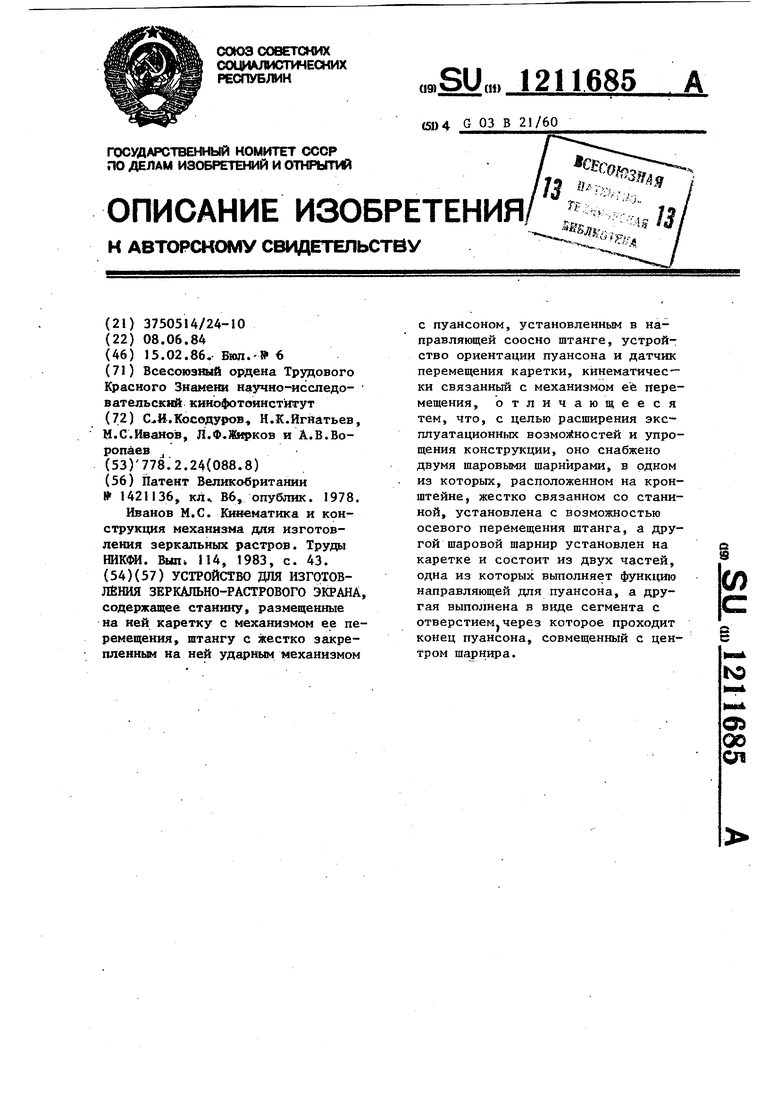

На фиг. 1 схематично изображено предлагаемое устройство, общий вид на фиг. 2 - ударный механизм, на фиг. 3 - датчик импульсов.

Устройство для изготовления зеркально-растрового экрана состоит из станины (не показана),на которой установлена каретка 1, электроприводы 2 и 3 перемещения каретки 1 в двух взаимно перпендикулярных направлениях, кронштейн 4 с шаровым шарниром 5, датчик 6 импульсов. На каретке 1 закреплен сферический легмент 7 с отверстием, наружная поверхность которого сопряжена с опорной деталью 8 ударного механизма 9. В шаровом шарнире 5 установлена с возможностью осевого перемещения штанга 0, на конце которой жестко закреплен кронштейн 11, несущий электромагнит 12 с якорем 13, гзаимодействуюоцш с одним концом рычага 14. Опорная деталь 8 также жестко закреплена в кронштейне 1I и выполнена с направляющим отверстием, в котором установлен пуансон 15, один из торцов которого взаимодействует со вторым концом ры чага 14, а другой торец пуансона 15 взаимодействует с заготовкой 16, закрепленной на станине устройства, при этом торец пуансона 15 размещен в центре сферического сегмента 7. В кронштейне 11 установлена пружина 17 взаимодействующая с рычагом 14. Штанга 10 и пуансон 15 . расположены соосно. Выходнь1е элементы электроприводо в 2 и 3 вьшол- нены .в виде ходдвых винтов 18 и 19, сопряженных с гайками 20 и 21, закрепленными соответственно на плунжерах 22 и 23, взаимодействующих опорными концами 24 и 25 с карет

кой I. Вал 26 привода 2 посредством зубчатых колес 27 и 28 связан с валом 29 датчика 6, выполненного в виде диска 30 с отверстиями 31, источника 32 света и фотоприемника 33. На станине устройства также установлены концевые выключатели 34-36. Кронштейн 4 выполнен составным и установлен на Сталине с возможностью изменения положения центра шарнира 5 относительно станины (заготовки) как по высоте, так и по направлению. Устройство работает следукнцим об разом.

На станине (не показана) закрепляют заготовку 16 экрана. Подвижками кронштейна 4 устанавливают центр шарового шарнира 5 в требуемое положение и закрепляют кронштейн 4 на станине. Включают электропривод 2, который плунжером 22 начинает перемещать каретку 1 по оси ОХ. Одновременно начинает вращаться вал 29 датчика 6, который выдает импульсы, управляющие работой ударного механизма 9. При подаче импульсов напряжения на электромагнит 12 удар- ного механизма 9 рычаг 14 притягивается к сердечнику I3 и сообщает пуансону 15 усилие, необхо-: димое для деформирования материала заготовки 16. Жесткая кинематическая связь между перемещением каретки 1 и вращением диска 30 датчика 6, управляющего работой ударного механизма 9, обеспечивает однозначность расположения растровых элементов в .строке. После на-

бивки строки каретка 1 занимает крайнее положение (показано пунктиром), при котором срабатывает концевой выключатель 35. Сигнал с концевого выключателя 35 поступает на блок управления (не показан) , который подает команду на возврат каретки 1 в первоначальное положение (до срабатьшания концевого выключателя 34) и перемещение ее в направлении оси ОУ на заданное расстояние между строками, после чего цикл работы устройства повторяется. После набивки последней строки растровых элементов срабатывает концевой выключатель 36, Останавливающий работу устройства.

ус

2

А7.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ СОЕДИНЕНИЯ ШИН С ТОКОВОДАМИ | 1971 |

|

SU304150A1 |

| Гидромеханический пресс | 1987 |

|

SU1433830A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| ОГРАНИЧИТЕЛЬ ПЕРЕКОСА ОПОР КРАНА МОСТОВОГО ТИПА | 1993 |

|

RU2061645C1 |

| ДЕЛИТЕЛЬНАЯ МАШИНА ДЛЯ НАРЕЗАНИЯ ДИФРАКЦИОННЫХ РЕШЕТОК | 1990 |

|

RU2027578C1 |

| Устройство для получения кольцевых прокладок с отверстиями | 1981 |

|

SU1006108A1 |

| Электрогидравлический пресс для тиснения и перфорации | 1988 |

|

SU1583076A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ПРЕССОВ | 1966 |

|

SU224470A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2014 |

|

RU2562570C1 |

| УСТРОЙСТВО ДЛЯ ВЫСАДКИ БОЛТОВВСЕСОЮЗНАЯnATElJTHO-ltXHiiSECKAflБИБЛИОТЕКА | 1971 |

|

SU295602A1 |

11

. 5НИЖ1И Заказ 639/ 5 Тираж 437 Подписное Филиал ППП Патент,г.Ужгород,ул.Проектная,4

| Патент Великобританин 1421136, кл. | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Иванов М.С | |||

| Кинематнка н конструкция механизма для изготовления зеркальных растров | |||

| Труды НИКФИ | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1986-02-15—Публикация

1984-06-08—Подача