Изобретение относится к автоматизации вспомогательных операций при обработке рулонного материала, а именно к устройствам для автоматической установки рулона на оправки разматывающего устройства.

Целью изобретения является повышение надежности.

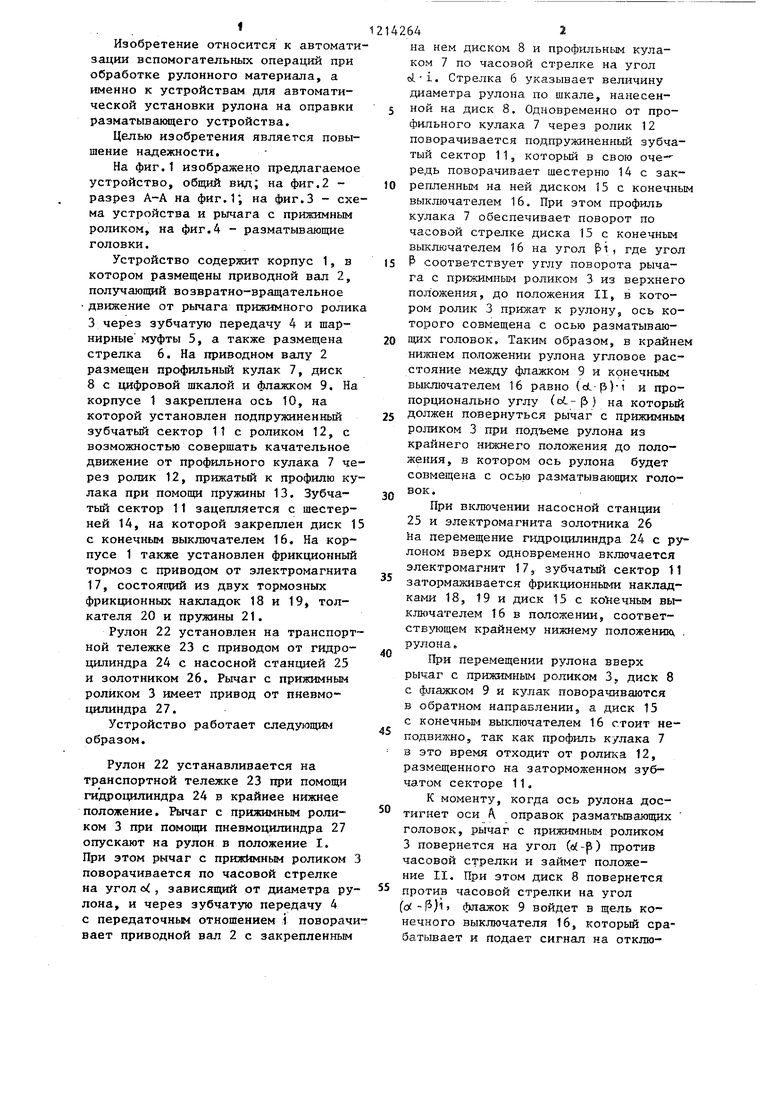

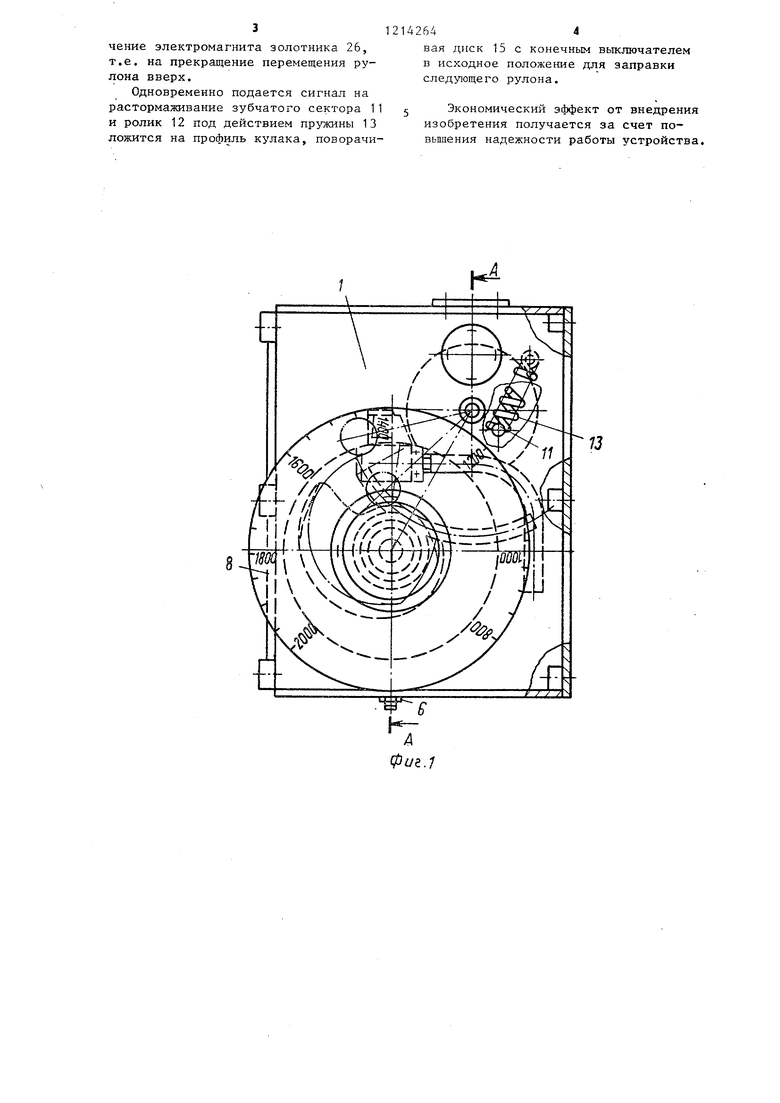

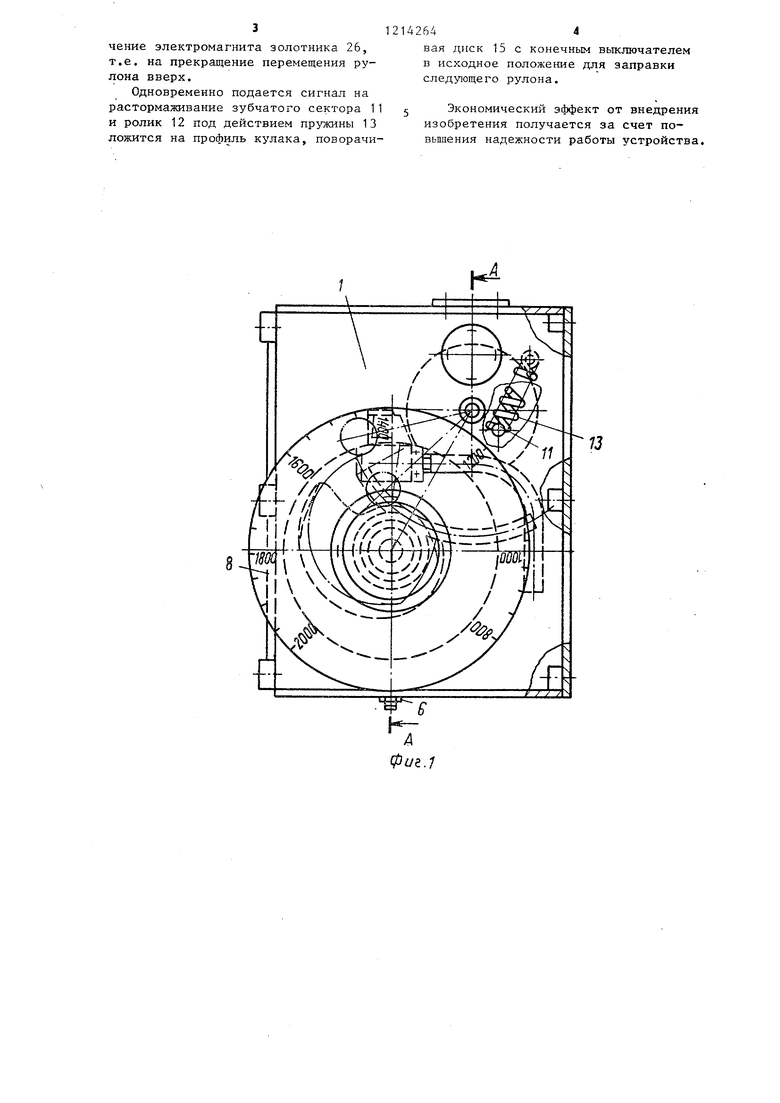

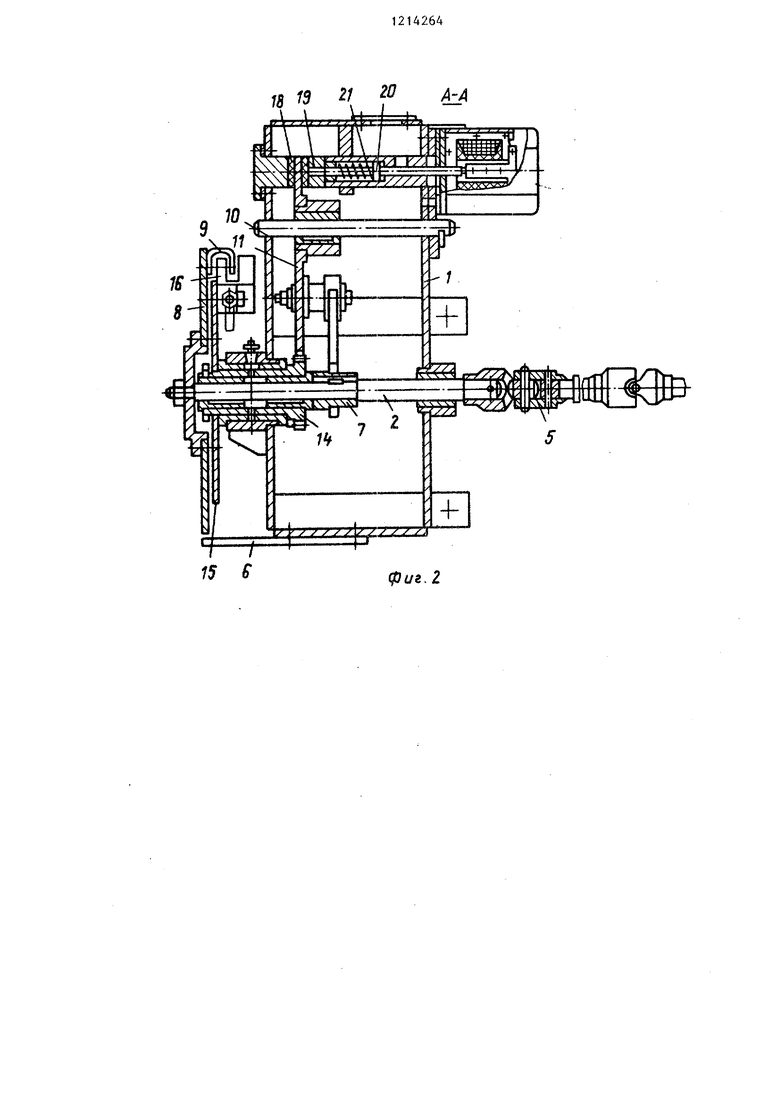

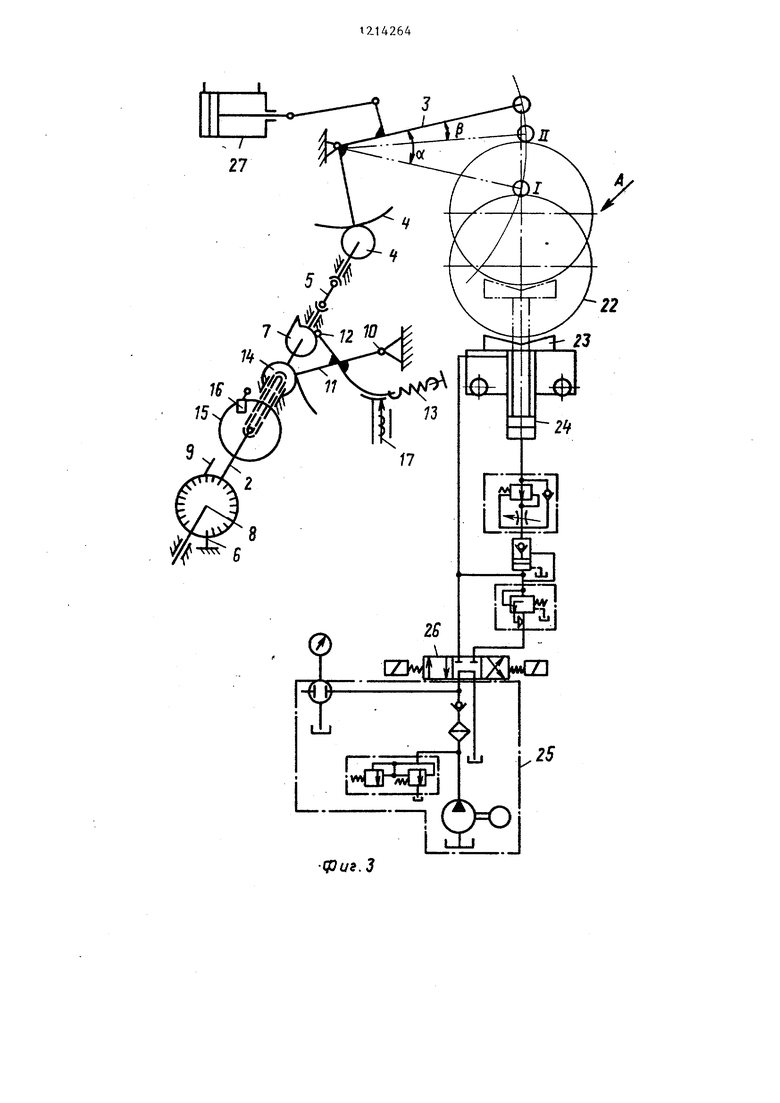

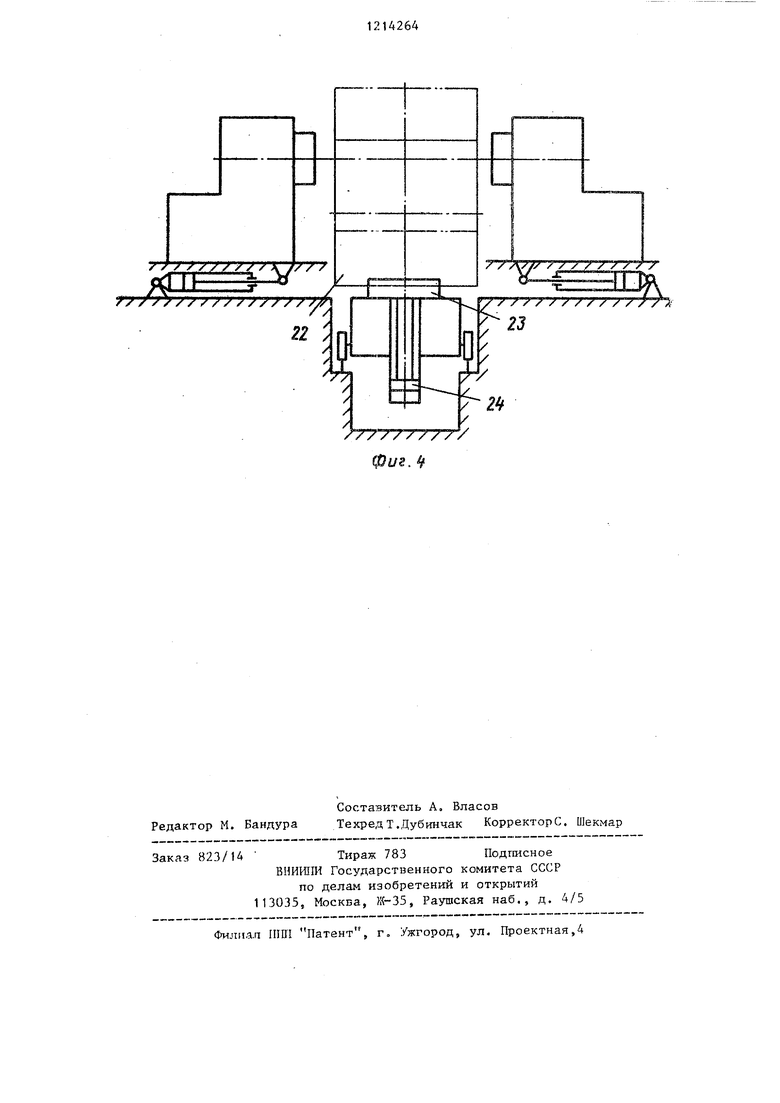

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг.2 разрез А-А на фиг.1; на фиг.З - схема устройства и рычага с прижимным роликом, на фиг.4 - разматывающие головки.

Устройство содержит корпус 1, в котором размещены приводной вал 2, получаюпщй возвратно-вращательное движение от рычага прижимного ролика 3 через зубчатую передачу 4 и шарнирные муфты 5, а также размещена стрелка 6. На приводном валу 2 размещен профильный кулак 7, диск 8 с цифровой шкалой и флажком 9. На корпусе 1 закреплена ось 10, на которой установлен подпружиненный зубчатый сектор 11с роликом 12, с возможностью совершать качательное движение от профильного кулака 7 через ролик 12, прижатый к профилю кулака при помопщ пружины 13. Зубчатый сектор 11 зацепляется с шестерней 14, на которой закреплен диск 15 с конечным выключателем 16. На корпусе 1 также установлен фрикционный тормоз с приводом от электромагнита 17, состоящий из двух тормозных фрикционных накладок 18 и 19, толкателя 20 и пружины 21.

Рулон 22 установлен на транспортной тележке 23 с приводом от гидроцилиндра 24 с насосной станцией 25 и золотником 26. Рычаг с прижимным роликом 3 имеет привод от пневмо- цилиндра 27.

Устройство работает следующим образом.

Рулон 22 устанавливается на транспортной тележке 23 при помощи гидроцилиндра 24 в крайнее нижнее положение. Рычаг с прижимным роликом 3 при помощи пневмоцилиндра 27 опускают на рулон в положение I. При этом рычаг с прижимным роликом 3 поворачивается по часовой стрелке на угол о , зависящий от диаметра рулона, и через зубчатую передачу 4 с передаточньм отношением I поворачивает приводной вал 2 с закрепленным

142642

на нем диском 8 и профильным кулаком 7 по часовой стрелке на угол ci i. Стрелка 6 указывает величину диаметра рулона по шкале, нанесен5 ной на диск 8. Одновременно от про- фи.пьного кулака 7 через ролик 12 поворачивается подпружиненный зубчатый сектор 115 который в свою очередь поворачивает шестерню 14 с зак10 репленным на ней диском 15 с конечным выключателем 16. При этом профиль кулака 7 обеспечивает поворот по часовой стрелке диска 15 с конечным выключателем 16 на угол Р i , где угол

15 Р соответствует углу поворота рычага с прижимным роликом 3 из верхнего положения, до положения II, в котором ролик 3 прижат к рулону, ось которого совмещена с осью разматываю20 Щих головок. Таким образом, в крайнем положении рулона угловое расстояние между флажком 9 и конечным вьцспючателем 16 равно (ciL-p)-i и пропорционально углу (oi.-p)) на который

25 должен повернуться рычаг с прижимным роликом 3 при подъеме рулона из крайнего нижнего положения до положения, в котором ось рулона будет совмещена с осью разматывающих головок.

При включении насосной станции 25 и электромагнита золотника 26 ha перемещение гидроцилиндра 24 с рулоном вверх одновременно включается электромагнит 17, зубчатый сектор 11 затормаживается фрикционными накладками 18, 19 и диск 15 с ко 1ечным вы- клк чателем 16 в положении, соответствующем крайнему нижнему положении , рулона.

При перемещении рулона вверх рычаг с прижимным роликом 3, диск 8 с флажком 9 и кулак поворачиваются в обратном направлении, а диск 15 с конечным выкпючателем 16 стоит неподвижно, так как проф1-шь кулака 7 в это время отходит от ролшча 12, размещенного на заторможенном зубчатом секторе 11,

К моменту, когда ось рулона дос тигнет оси Я оправок разматывающих головок, рычаг с прижимным роликом 3 повернется на угол (о(-р) против часовой стрелки и займет положение II. При этом диск 8 повернется

55 против часовой стрелки на угол (сХ-Р)ь Ллажок 9 войдет в щель конечного выключателя 16, который срабатывает и подает сигнал на отклю30

35

40

чение электромагнита золотника 26, т.е. на прекращение перемещения рулона вверх.

Одновременно подается сигнал на растормаживание зубчатого сектора 11 и ролик 12 под действием пружины 13 ложится на профиль кулака, поворачивая диск 15 с конечньм выключателем в исходное положвЕше для заправки следующего рулона.

Экономический эффект от внедрения изобретения получается за счет повышения надежности работы устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ПОДАЧ ШЛИФОВАЛЬНОГО СТАНКА | 1973 |

|

SU363575A1 |

| УСТАНОВКА ДЛЯ СОРТИРОВКИ ДРЕВЕСИНЫ | 1971 |

|

SU291853A1 |

| Правильный пресс | 1978 |

|

SU770602A1 |

| Станок для изготовления электрических катушек | 1985 |

|

SU1348921A1 |

| Сортировочное устройство | 1983 |

|

SU1210916A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| УСТРОЙСТВО ДЛЯ ПРОПУСКА ШВА У СТРИГАЛЬНЫХ МАШИН | 1928 |

|

SU22846A1 |

| Устройство для завертывания прямоугольных предметов | 1976 |

|

SU644669A1 |

| Манипулятор для загрузки конвейера мешковыми грузами | 1985 |

|

SU1316949A1 |

| Автомат для мерной резки проволоки | 1983 |

|

SU1169783A1 |

13

фи.1

18

13 2/ 20 А-А

f5

фиг, I

22

ffcsf

Lbbll

25

(риг.З

фи. 4

| Устройство для прижима | 1990 |

|

SU1802212A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Автоматическая линия продольной резки материала | |||

| Инструкция по техническому обслуживанию | |||

| Фирма Комацу ЛТД | |||

| Япония, | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1986-02-28—Публикация

1984-09-21—Подача