t

Изобретение относится к обработке металлов давлением, а более конкретно к устройствам, устанавливаемым на многопозиционных прессах-автоматах и предназначенных для механической обработки резанием кромок отверстий деталей типа трубчатой заготовки, имеющих головку с шарово или торовой наружной поверхностью.

Целью изобретения является расширение технологических возможностей путем обеспечения обработки деталей трубчатой формы с тонкими стенками, повьшения качества обработки.

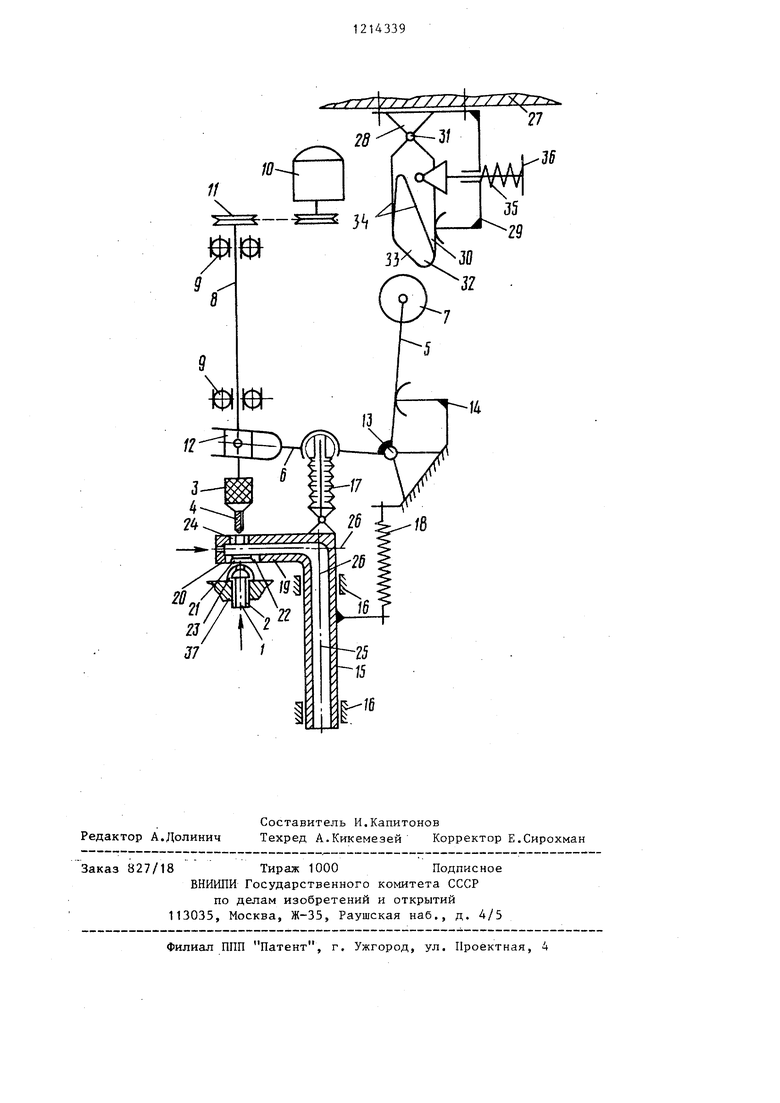

На чертеже показано устройство, общий вид.

Устройство для обработки резани- ем деталей 1 трубчатой формы с тонкими стенками 2 содержит патрон 3, несущий обрабатываемый инструмент 4, приводной механизм с рычагом 5, связанным одним концом 6 с патроном 3, а другим - с роликом 7.

Патрон 3 связан со шпинделем 8, которьй установлен в подшипниках 9, и соединен с электродвигателем 10 через клиноременную передачу 11.

Конец 6 рычага 5 соединен с патрном 3 при помощи сухаря 12 шпинделя 8.

Рычаг 5 сидит на опоре 13 и поджат упором 14. I .

Устройство снабжено прижимом 15 для обрабатываемой детали 1, установленным с возможностью осевого перемещения по направляющим 16 и соединенным с рычагом 5 пружинами сжатия 17 (тарельчатая пружина) и растяжения 18 (тянущая пружина). Прижим выполнен в виде Г-образной штанги, на конце горизонтального плеча 19 которой с нижней стороны запрессована щайба 20 с осевым вертикальным отверстием 21 и сферической внутренней поверхностью 22 с радиусом, соответствующим радиусу головки 23 обрабатываемой детали 5, а с Верхней стороны выполнена направляющая втулка 24, расположенная соосно с шайбой 20.

С целью улучшения условий труда Г-образная штанга 15 выполняется со сквозной внутренней полостью 25, расположенной симметрично относительно продольных осей 26 горизон- тапьного 19 и вертикального плечей указанной штанги 15.

14339 2

Принодной механизм устройства смонтирован на ползуне 27 пресса (не показан) через кронштейн 28, на котором жестко закреплен П-об- 5 разный упор 29 и установлена пластина 30 с возможностью качания относительно шарнира 31, закрепленного на кронштейне 28. В нижней части пластины 30 жестко прикреплен треугольный копир 32 с расположенными под углом к направлению его движения прямой 33 и двумя обратными 34 дорожками, обкатываемыми роликом 7. Пружина 35 через тягу 36 прижимает пластину 30 к П-образному упору 29.

10

15

0

5

0

5

0

5

0

5

Устройство работает следующим образом.

При ходе ползуна 27 вниз треугольный копир 32 набегает с правой стороны на ролик 7, который обкатывается по его прямой дорожке 33, и поворачивает соответственно рычаг 5 в направлении против часовой стрелки. Рычаг 5 через сухарь 12 перемещает вниз шпиндель 8, вращающийся от электродвигателя 10, и таким образом обрабатывающий инструмент 4 входит в направляющую втулку 24. За счет данного движения осуществляется продольная подача обрабатывающего инструмента 4 и внедрение его в обрабатьтаемую поверхнрсть детали 1.

Одновременно рычаг 5, воздействуя через пружину сжатия 17 на Г-об- разную штангу 15, заставляет ее переместиться вниз и прижать внутренней сферической поверхностью 22 шайбы 20 головку 23 обрабатываемой детали 1 к опоре 37. Таким образом осуществляется обработка резанием кромок деталей 1, имеющих головку 23 с шаровой или торовой наружной поверхностью.

Образующаяся в процессе обработки детали 1 стружка удаляется двумя потоками сжатого воздуха по сквозной внутренней полости 25 прижима 15 в специальный сборник (не показан).

При дальнейшем ходе ползуна 27 вниз треугольный копир 32 опускается ниже ролика 7 (ролик 7 обкатывается по первой обратной дорожке 34 копира 32 и доходит до скругления верхней вершины копира 32) и освобождает его, при этом под действием пружины 18 Г-образная штанга 15 и рычаг 5 резко возвращаются в исходное положение, осро бождая деталь 1 от прижатия и обработки.

В ходе движения ползуна 27 вверх треугольный копир 32 набегает на ролик 7 с левой его стороны и застав ляет пластину 30 отклониться влево от исходного положения. При дальнейшем движении вверх ползуна 27 копир 32 освобождается роликом 7 и под действием пружины 35 при помощи тяги 36 возвращается в исходное положение. Затем цикл работы повторяется.

Данное устройство за счет выполнения специальной конструкции приводного механизма-кронштейна, на котором жестко закреплен П-образный упор и установлена пластина с возможностью качания относительно шарнира, закрепленного на кронштейне, в нижней части которой жестко прикреплен копир, обкатываемый роликом, позволяет использовать его как встроенное приспособление в многопозиционных прессах-автоматах (смонтировать на ползуне пресса) для механической доработки резанием кромок отверстий у штампуемых на прессе деталей типа трубчатой заготовки, имеющей головку с шаровой или торовой поверхностью.

Кроме того, выполнение прижима в виде Г-образной штанги, на конце горизонтального плеча которой с нижней стороны запрессована шайба с осевым вертикальным отверстием и сферической внутренней поверхностью с радиусом, соответствующим радиусу головки обрабатываемой детали, ас верхней стороны выполнена

214339

направляющая втулка, расположенная соосно шайбе, дает возможность кинематически обеспечить синхронное перемещение обрабатывающего инстру- г мента от приводного механизма и

одновременный прижим детали с точной центровкой ее по продольной оси обрабатывающего инструмента, что повышает качество обработки.

10

Форма копира, треугольная с прямой и двумя обратными дорожками, также существенна, поскольку обеспечивает плавный ввод обрабатывающего

t5 инструмента в направляющую втулку (процесс резания кромок отверстия детали) путем обкатки ролика по прямой дорожке и резкий (быстрый) выход инструмента из зоны обработ20 ки, путем прокатки ролика по первой обратной дорожке с переходом-скачком на вторую обратную дорожку копира.

Это позволяет исключить нежела25 тельные касания инструментом кромок отверстия детали при выходе его из зоны обработки и, следовательно, значительно повысить качество обработки.

30 Предлагаемое устройство позволяет значительно расширить функциональные возможности устройств данного класса путем использования их в прессах-автоматах для обработки резанием кромок отверстий деталей с шаровой головкой при одновременном обеспечении высокого качества обработки и хороших условий труда для обслуживающего персонала.

35

| название | год | авторы | номер документа |

|---|---|---|---|

| Поворотно-делительное устройство | 1985 |

|

SU1284787A1 |

| Пресс для штамповки обкатыванием | 1988 |

|

SU1602596A1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| Автомат для резки труб | 1990 |

|

SU1791079A1 |

| Автомат для фрезерования круглых деталей | 1983 |

|

SU1189599A1 |

| Устройство для сверления | 1986 |

|

SU1364408A2 |

| Переносной токарный станок для обработки концов труб | 1989 |

|

SU1710193A1 |

| Устройство для формирования пазов в деталях | 1986 |

|

SU1315094A1 |

| ЛОБЗИКОВАЯ НАДСТАВКА К ЭЛЕКТРИЧЕСКОЙ ДРЕЛИ | 1992 |

|

RU2044622C1 |

| ТРУБОРЕЗ | 1990 |

|

RU2025226C1 |

Редактор А.Долинич

Составитель И.Капитонов

Техред А.Кикемезей Корректор Е.Сирохман

Заказ 827/18 Тираж 1000Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

| Механизм автоматического поддержания глубины сверления (зенкования) сверлильных станков | 1974 |

|

SU496102A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-02-28—Публикация

1984-12-14—Подача