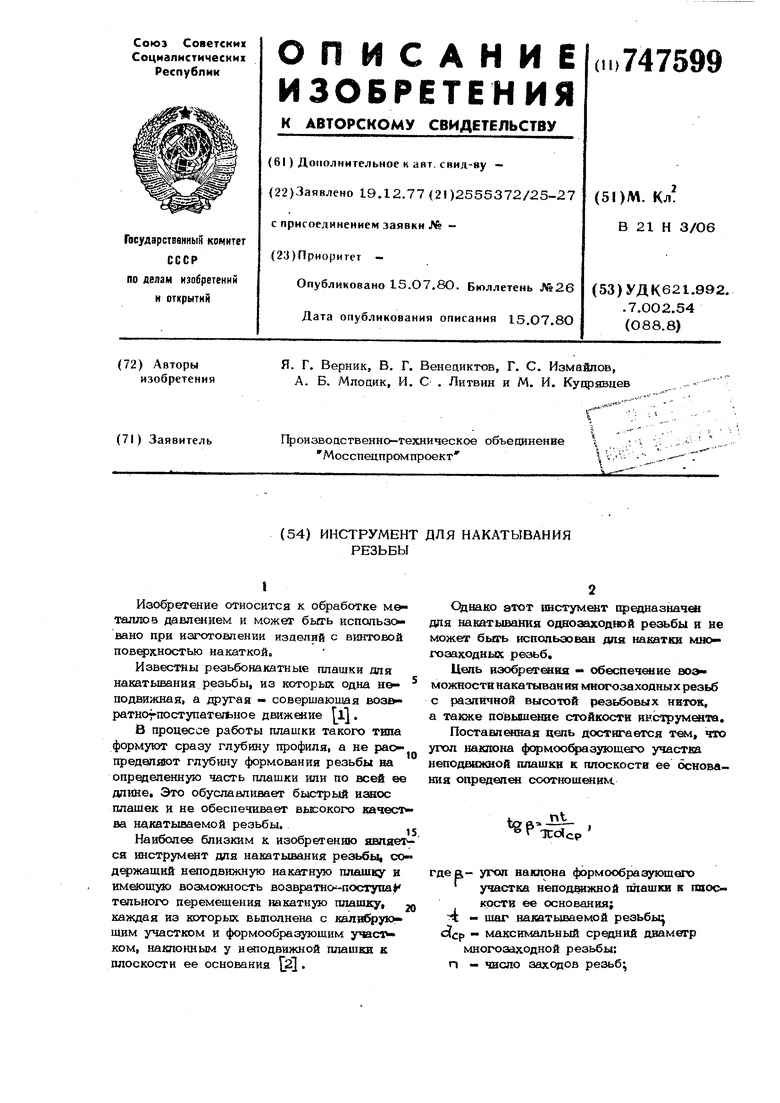

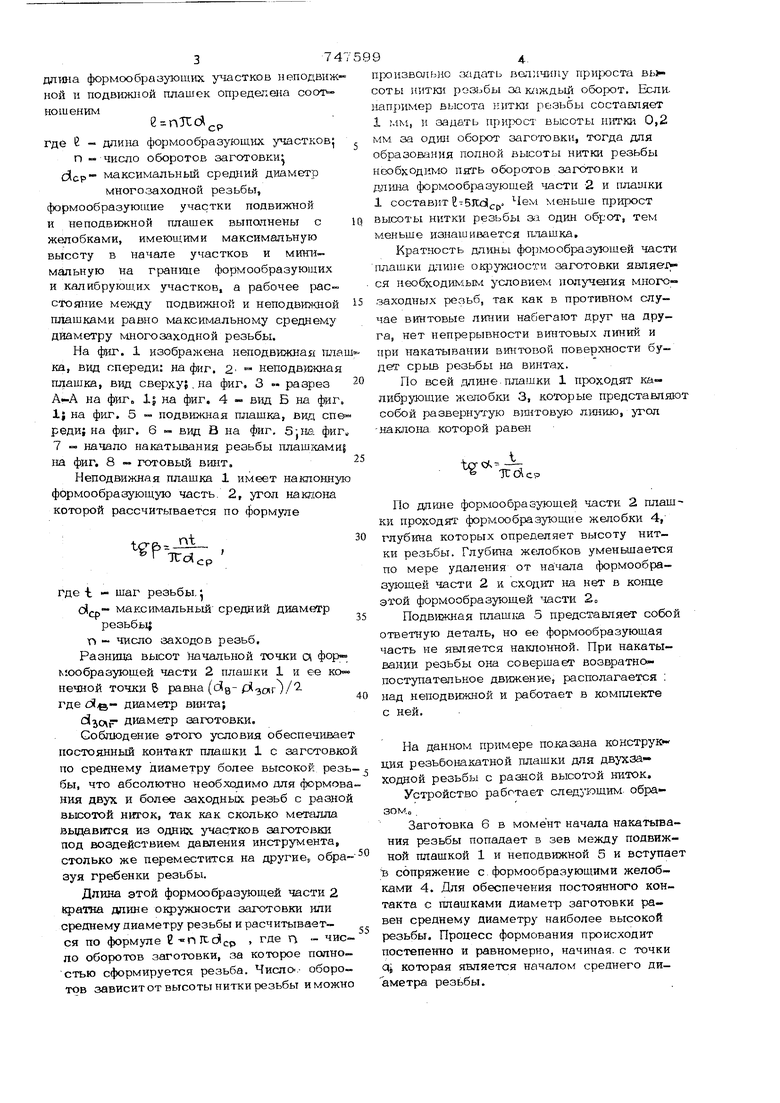

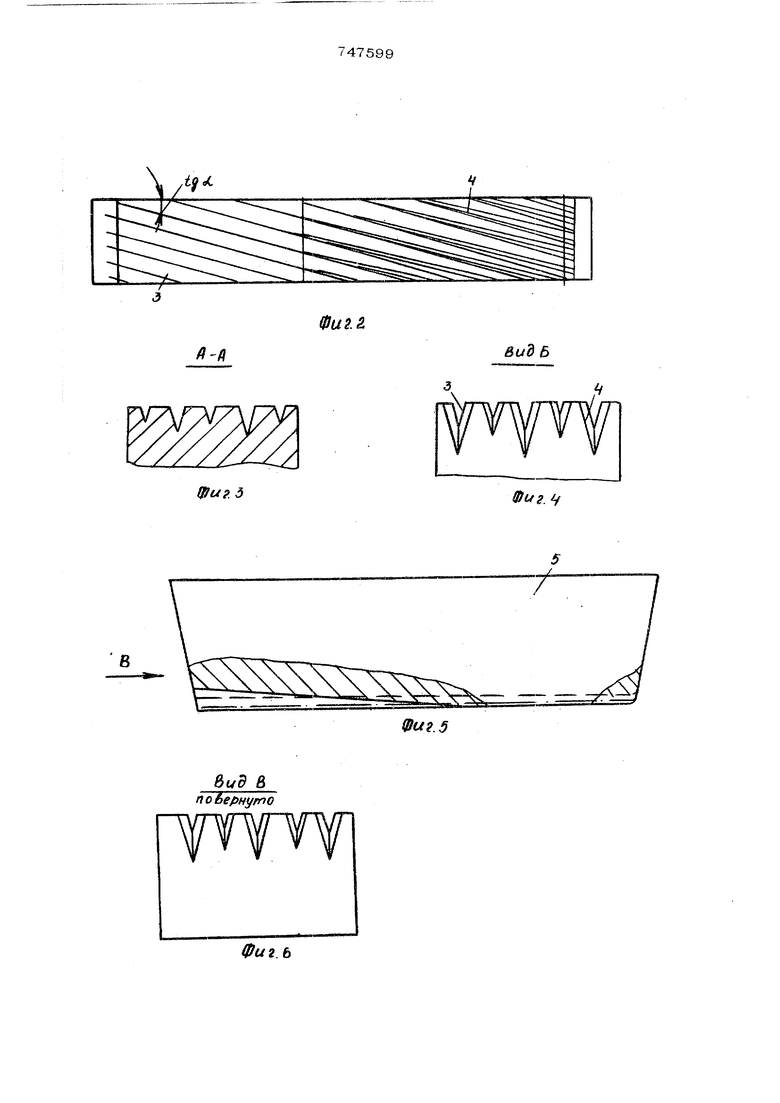

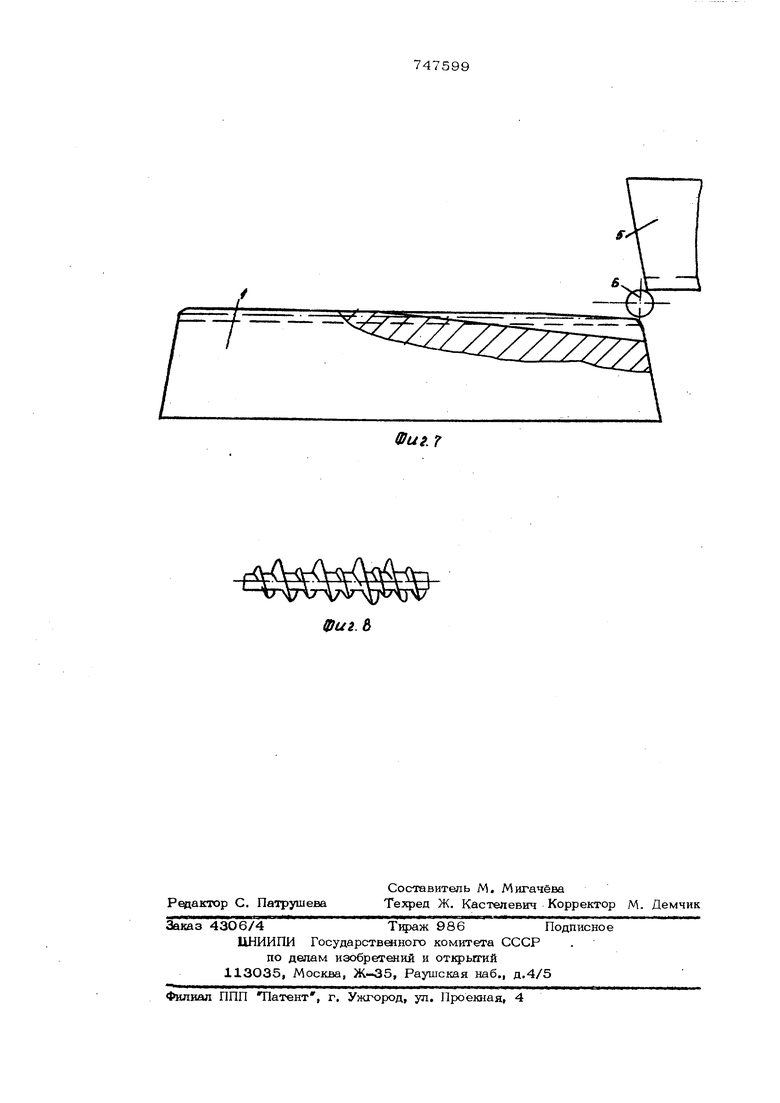

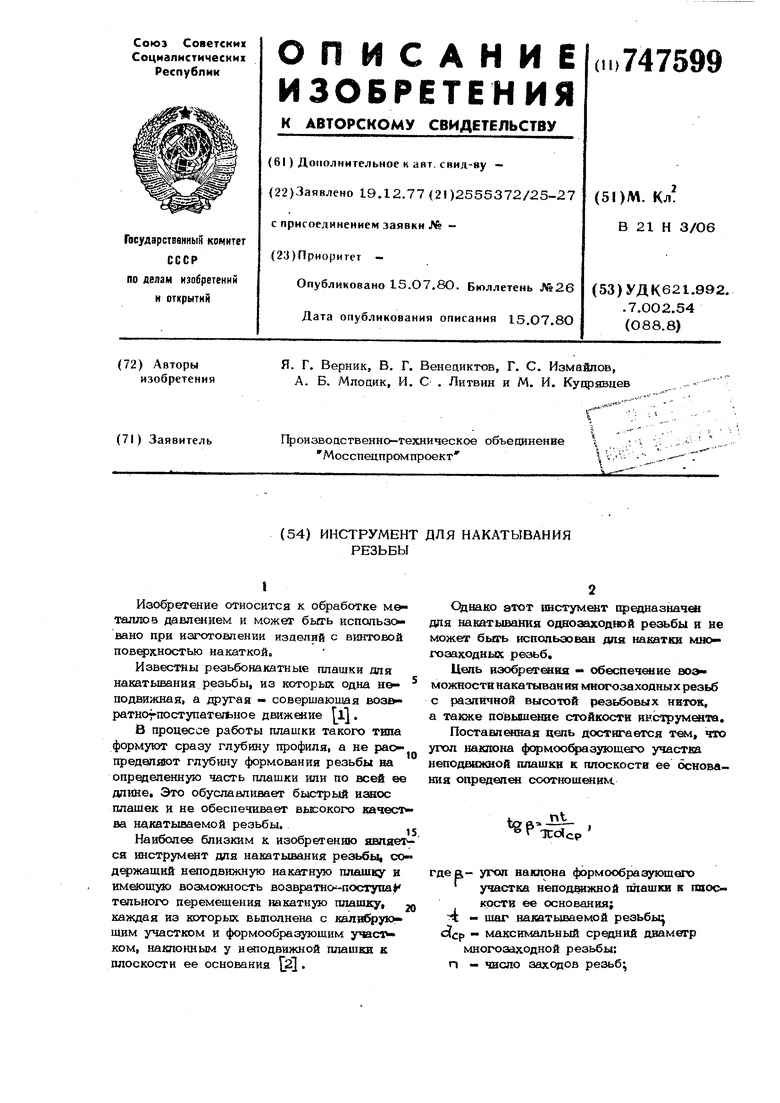

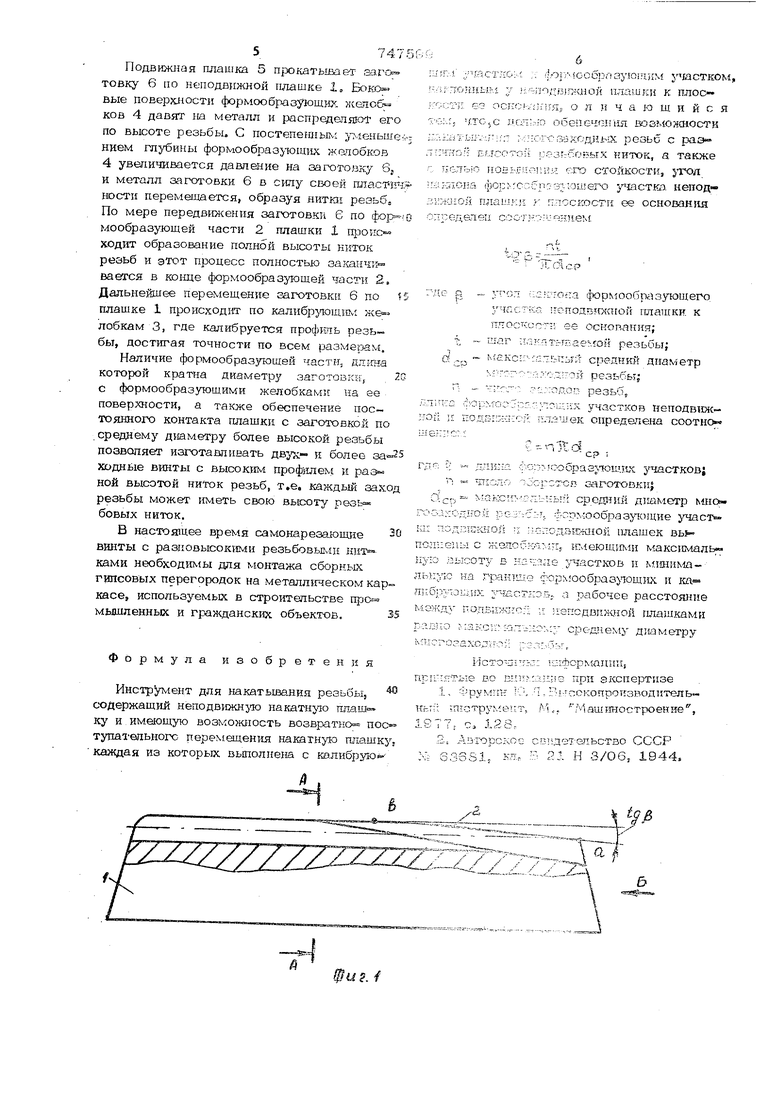

(54) ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ Изобретение относится к обработке металлов и может быть использовано при иаготовпении изаелий с винтовой поверхносяью накаткой. Известны резьбонакатные плашки для накатывания резьбы, из которых одна неподвижная, а другая - совершающая возвpaTHOfпоступательное движение l. В процессе работы плашки такого типа формуют сразу глубину профиля, а не распределяют глубину формования резьбы на определенную часть плашки или по всей ее длине. Это обуславливает быстрый плашек и не обеспечивает высокого качест ва накатываемой резьбы. Наиболее близким к изобретеншо явпяет ся инструмент для накатывания резьбы, со д жащий неподвижную накатную плашку и имеющую возможность возвратао -аоступа тельного перемещения накатную плашку каждая из которых вьлолнена с калибрующим участком и формообразующим учас ком, наклонным у неподвижной плашкн к плоскости ее основания 2j. РЕЗЬБЫ Однако этот инстумент предназначен для на8ат1 ания одаозаходной резьбы и не может быть (юпольэован для наюатки мно- гозагсодных резьб. Цепь изобретения - обеспечение воэ можности накатывания многозаходных резьб с различной высотой резьбовых нвток, а также повышенве стойкости инструмента. Поставленная цепь достигается тем, что угол наклона фсфмоофазующох участка неподвшкной плашки к плоскости ее осмованин опредепев соотнош«1им. nt тестер где а- угод наклона формообрмзуюшеагх) участка неподшпкной плашки к паоо кости ее основания; - шаг накатываемой резьбы максимальный средний диаметр многозаходной резьбы: п - число заходов резьб; 374 дптш формообразующих участков неподвиж ной и подвижной плашек определена cooi ношениме.лкся где б -. длина формообразующих участков; п - число оборотов заготовкиdcp- максимальный срешшй диаметр многозаходной резьбы, формообразующие участки подвижной и неподвижной плашек выполнены с желобками, имеющими максимальную высоту в начале участков и минимальную на границе формообразующих и калибрующих участков, а рабочее расстояние между подвижной и неподви ной плащками равно максимальному среднему диаметру многозаходной резьбы. На фиг. 1 изображена неподвижная пла ка, вид спереди: на фиг. - неподвизкная плащка, вид сверху, на фиг, 3 разрез А-А на фиг. 15 на фиг. 4 вид Б на фиг. 1} на фиг, 5 подвиниая плащка, вид спе реди; на фиг. 6 - вид В на фиг, Sjiia. фиг 7 - начало накатывания резьбы Ш1ащ)хами на фиг, 8 - готовый винт. Неподвижная плащка 1 имеет наклонну формообразующую часть. 2, угол накпона которой рассчитывается по формуле где t - щаг резьбы. | ( максимальный средний диаметр резьбьц п - число заходов резьб. Разница высот начальной точки СИ формообразующей части 2 плащки 1 и ее ко« нечной точки & равна (dg- ЛзстгУ/Згде диаметр винта; djcAp диаметр заготовки. Соблюдение этого условия обеспечивае постоянный контакт плашки 1 с заготовко по среднему диаметру более высокой рез бы, что абсолютно необходимо для формов ния двух и более заходных резьб с разно вьюотой ниток, так как сколько выдавится из одних участков заготовки под воздействием давления инструмента, столько же переместится на доугие, обра зуя гребенки резьбы. Длина этой формообразующей части 2 кратна длине окружности заготовки или среднему диаметру резьбы и расчить1вает- ся по формуле 2 -«nltdcp . где п. ло оборотов заготовки, за которое полностью сформируется резьба. Число-.- оборотов зависит от высоты нитки резьбы и можн 9 npoH3BOj b)io сидать величш1у прироста высоты нитю рез1абы за кдждый оборот. Если, например высота нитки резьбы составляет 1 мм, и задать прирост высоты нитки 0,2 мм за ОДЩ1 оборот заготовки, тогда для образовгания полной вьюоты нитки резьбы необход11МО пять оборотов заготовки и дпШ1а формообразующей части 2 и плашки 1 составит меньше прирост высоты нитки резьбь 3; один обр от, тем меньще изнашивается . Кратность длины формообразующей части плашки длине ок{эужлости заготовки являег ся необходимым условием получения много- заходных резьб, так как в противном случае винтовые линии набегают друг на друга, нет непрерывности винтовых линий и при накатывании винтовой поверхности будет срыв резьбы на винтах. По всей дойне плашки 1 проходят калибрующие желобки 3, которые представляют собой развернутую вщ1товую линию, угол -наклона которой равен - TTolcp По длине формообразующей части 2 плащК.И проходят формообразующие желобки 4, глубина которых определяет высоту нитки резьбы. Глубина желобков уменьщается по мере удаления от начапа формообразующей части 2 и сходит на нет в конце этой формообразующей части 2 Подвижная плаш1ш 5 представляет собой ответную деталь, но ее формообразующая часть не является наклонной. При накатывании резьбы она совершает возвратис цоступатепьное движение, располагается : над неподвкндаой и работает в комплекте с ней. На данном примере по.казана конструкция резьбонакатной плашки для двухза ходной резьбы с разной высотой ниток. Устройство работает следующим образомЗаготовка 6 в момент начала накатыва ния резьбы попадает в зев между подвижной плащкой 1 и неподвижной 5 и вступает % сопряжение с. формообразуюашми желобками 4. Для обеспечения постоянного контакта с плашками диаметр заготовки равен среднему диаметру наиболее высокой резьбы. Процесс формования происходит постепенно и равномерно, начиная, с точки qi которая является началом среднего ди- аметра резьбы. 5747 5hf-; Подвижная плашка 5 прокатывае-г siroe : товку 6 по неподвижной плашке 1, вые поверхности формообразующих жеп. ков 4 давят на металл и распределяют его по вьюоте резьбы. С постепещ ым уменыце-;-г ;: нием глубины формообразующих желобковп 4 увеличивается давление на заготовку 6., к металл заготовки 6 в силу своей штасг 1га ностн перемещается, образуя нитки резьбПо мере передвий ения заготовки 6 по мообразующей части 2 плашки I проке- ходит образование полной высоты ниток резьб и этот процесс полностью за1са,мчк- ва&гся в конце формообразующей части 2. Дальнейшее перемещение заготовки 6 по 15 плашке 1 происход$ет по кaлибpJ oщm ; же лобкам 3, где калибруется резьбы, достигая точности по всем размес ам. Наличие формообраззношей части., йл1гна которой кратна диаметру заготовкн, 2G с формообразующими желобками на ее поверхности, а также обеспечение постоянного контакта плашки с заготовкой по среднему диаметру более высокой резьбы позволяет изготавливать к более ходные винты с высоким проф1шем и раэ ной высотой ниток резьб, т.е. каждый заход резьбы может- иметь свою высоту резь бовых ниток. в настоящее время самонарезаюшле 3 винты с разновысокими резьбовьыи ннт ками необходимы для монтажа сборных гипсовых перегородок на металлическом каркасе, используемых в строительстве про мышленньк и гражданских объектов.35 формула изобретения Инструмент для накатывания резьбы, с-одержащиА неподвижн то накатную плаш ку и имеющую возможность возвратно; пос тупательногс перемещения накатною шхашку; каждая из которьвс выполнена с калибрую ;-о: K ч v л псл nVi льк кт пр кь 19 j-: Ооб1эл зуюп1.им участком, гишой нлашкн к плос о л н ч а ю ш и и с я ЮП еЧСЬ ПЯ БОЗМОЙСНОСТИ .с дс;л; 5 ход них резьб с раэ- бовых нитюк, а также его cToftKocTHj тол FIOBbJjU. юшетх) 5 тастка. неподО ; госJCKDorri €« ОСНОВаН Ш ia и 11- j% 1 LS.i-TOcia формооб1т :5зующего. ка --оподБгглаюй плашки, к ос™; ее oci-гор.ания; шаг ;ra:пт rг;ae roй резьбы; Nf Kci::с-ы:ьу; спедн гй днаметр S;;- -:: ::;,:;:::: резьбы; -и::0яоп резьо, .jp5:- i;uix участков неподвнис- ЕГ;;;сг:еи: пллшек определена соотно« - ср 1 :-к:-обра-з тощих участков} Г-СТСВ OiirOTOBKHJ -Hb;:i средний д1 аметр мнов. 7, сЬгрмообразующие участ ;подз;шной плашек вь жепопi i7i. ПлеющЕГМи максималь тле участков и кпшимаV В НС: фо;зхюобраз 1оших и 1Ш грантщ ЗБ;, а рабочее расстояние U цепсдвпжной пл 1шками ВЦЖГС; ;-.;;,- среднему д;иметру ;з;го;; -: ;;Л1форма1и1;15 cTOaif при экспертизе вс шп; I, В. сскопроизводитель™ МПК М.. М аш тюостроен ие , pyNfenT 128. ;Е 1дS7 ельство СССР DpcKOG 21 Н 3/О6, 1944. i, кл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резьбонакатной инструмент | 1980 |

|

SU919796A1 |

| Резьбонакатной инструмент | 1983 |

|

SU1186339A2 |

| Инструмент для одновременного накатывания резьбы и гладкой цилиндрической поверхности | 1988 |

|

SU1637923A1 |

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179490C2 |

| ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 2007 |

|

RU2354487C1 |

| Автоматический резьбонакатной станок для непрерывного бесцентрового накатывания цилиндрических заготовок | 1959 |

|

SU121434A1 |

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2098240C1 |

| Способ накатывания цилиндрической резьбы | 1987 |

|

SU1763075A1 |

| Резьбонакатная регулируемая плашка | 1982 |

|

SU1094658A1 |

| Способ формирования резьб | 1988 |

|

SU1572733A1 |

lHus. /

f. 3

фиг. if

вид В

rWTWl

фиг Ь

Авторы

Даты

1980-07-15—Публикация

1977-12-19—Подача