2. Установка для изготовления минераловатных скорлуп, содержащая источник давления, теплогенератор, систему трубопроводов подачи теплоносителя в форму с перфорированной матрицей и соосным с ней пуансоном, отличающаяся- тем, что, с целью повьшения производительно- сти установка снабжена стр-уйным компрессором, подключенным нагнетательным патрубком к теплогенератору, вертикальным трубным регенератором с зернистой засыпкой, уста1

Изобретение относится к производству теплоизоляционных изделий, преимущественно минераловатных,, и мо- - жет быть использовано в промьшиенно сти строительных материалов..

Целью изобретения является по- вьшение производительности.

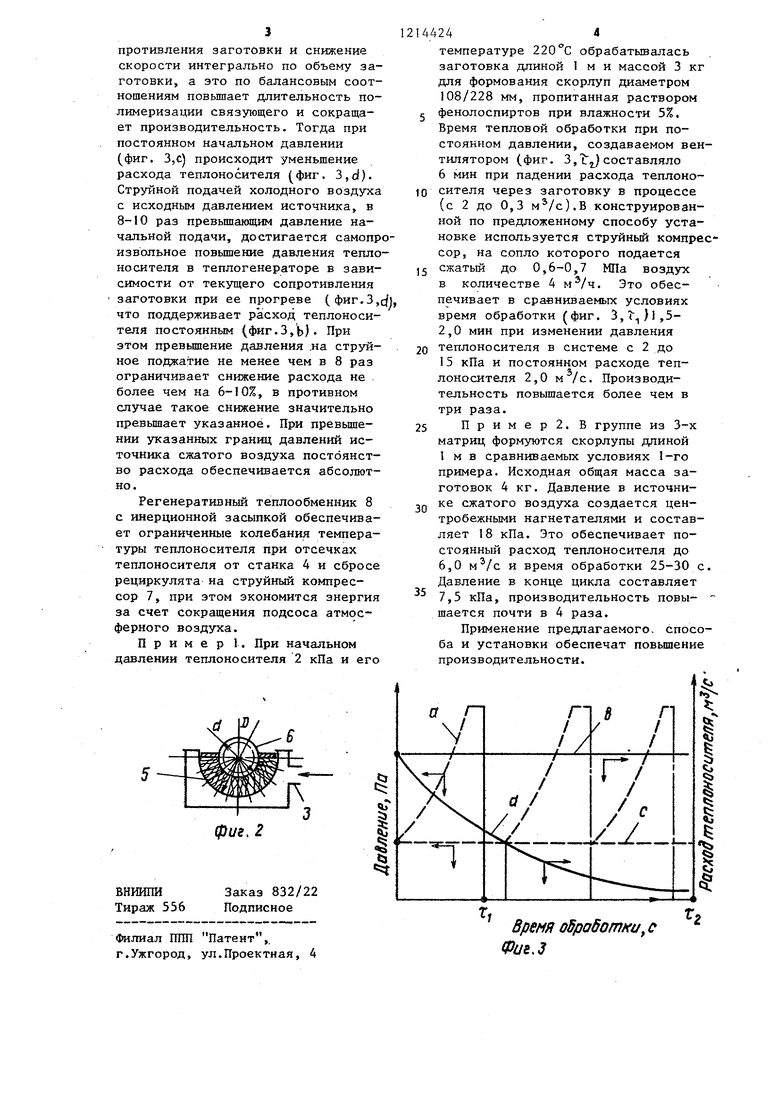

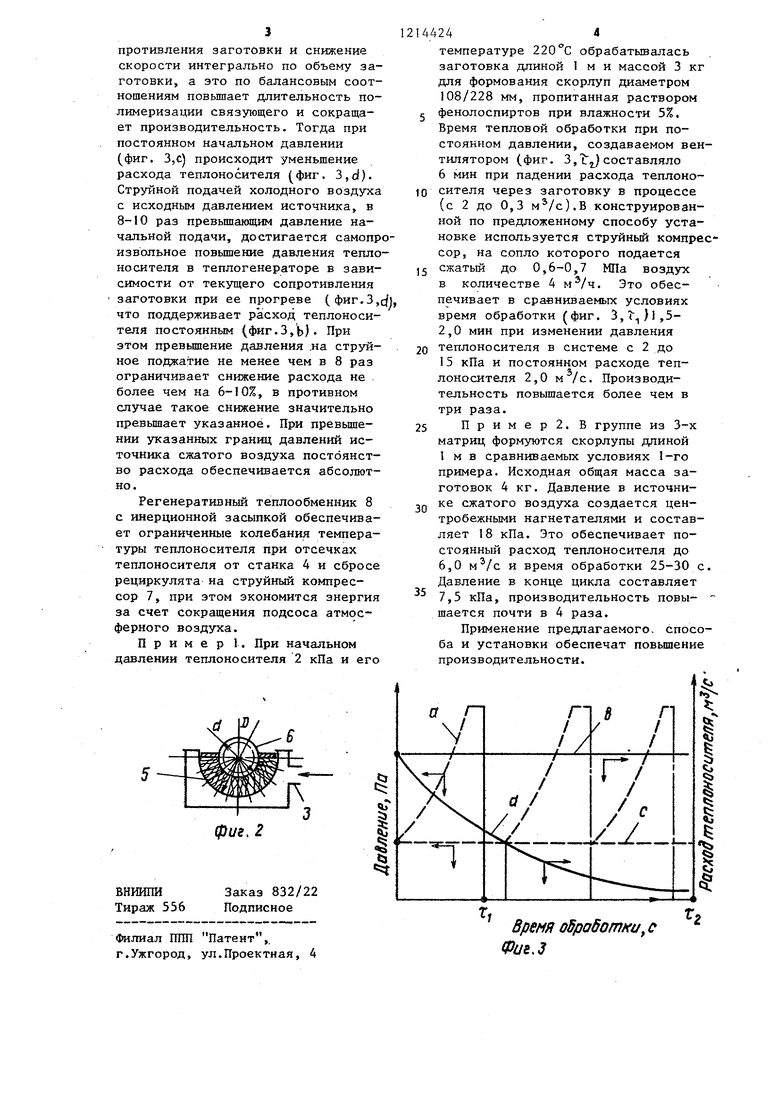

На фиг. 1 схематически изображена установка для изготовления минераловатных скорлупJ на фиг. 2 - матрица с зажатой заготовкой, разре -на фиг. 3 - график сравнительных режимов, где о и b соответственно давление и расход теплоносителя по изобретению, а с и с| - по известному способу.

Установка содержит источник давления 1,.теплогенератор 2, систему трубопроводв 3 подачи теплоносителя и формзтощий станок 4 с перфорированной матрицей 5 и соосным с ней пуансоном 6. Для получения рабочего давления теплоносителя установлен струйный компрессор 7, подключенньй к теплогенератору 2, при этом между теплогенератором 2 и станкой 4 смонтирован верпжаль- ньй трубный регенератор 8 с зернистой засыпкой, на верхнем конце ко торого установлены патрубки выхода теплоносителя 9 и рециркулята 10, причем к патрубку рециркулята 10 подключен клапан 11 ограничения давления теплоносителя, другой фланец которого соединен с всасывающим патрубком струйного компрессора 7, сообщающегося также с атмосферой через клапан подачи холодновленным между теплогенератором и формой, при в верхней части регенератора расположены патрубки выхода теплоносителя и рециркуля- та, причем патрубок выхода рецирку- лята соединен с одним из выходов клапана ограничения давления теплоносителя, другой выход которого соединен с всасывающим патрубком струйного компрессора, сообщающегося с атмосферой посредством клапана подачи холодного воздуха,.

ного воздуха 12. Устройство содер- йсит также кмтапан 13 отсечки сжатого воздуха и клапан 14 отсечки теплоносителя от станка 4. Способ осуществляют следуюпщм образом.

Пропитанная связуюпдам заготовка загружается в матрицу 5 станка 4, после чего подачей сжатого воздуха

из источника 1, открытием клапана 13 поджатый струйно холодный воздух из клапана 12 подается в теплогенератор 2, например, выполненный в виде .электрокалориферао Нагретый воздуг:, пройдя через регенератор 8, подается через патрубок 9 по трубе 3 и через клапан 14 в матрицу 5. Поскольку тепл.оносителем обрабатыва- ется цилиндрическая заготовка с малым внутренним диаметром d и большим наружным I)., то при прогреве материала с очень развитой внутренней тонковолокнистой поверхностью теплообмена прогрев внутри заготов-;

ки осуществляется по принципу движения тепловой волны, фронт которой формируется в виде концентрической окружности, сужающейся по мере движения к малому диаметру заготовки.

При этом в начале цикла обработки- температура теплоносителя за преде- фронта волны низка и равна температуре заготовки. Совместное уменьшение сечения фронта тепловой волны и повышение температуры фильтруемого теплоносителя приводит к росту локальной скорости теплоносителя, что вызывает рост сопротивления заготовки и снижение скорости интегрально по объему заготовки, а это по балансовым соотношениям повьшает длительность полимеризации связующего и сокращает производительность. Тогда при постоянном начальном давлении (фиг. 3,с) происходит уменьшение расхода теплоносителя фиг. 3,d). Струйной подачей холодного воздуха с исходным давлением источника, в 8-10 раз превьшающим давление начальной подачи, достигается самопризвольное повышение давления теплоносителя в теплогенераторе в зависимости от текущего сопротивления заготовки при ее прогреве (фиг.3, что поддерживает расход теплоносителя постоянным (фиг.З,Ь) При этом превьшение давления .на струйное поджатие не менее чем в 8 раз ограничивает снижение расхода не более чем на 6-10%, в противном случае такое снижение значительно превышает указанное. При превьше- нии указанных гранш; давлений источника сжатого воздуха постоянство расхода обеспечивается абсолютно.

Регенеративный теплообменник 8 с инерционной засыпкой обеспечивает ограниченные колебания температуры теплоносителя при отсечках теплоносителя от станка 4 и сбросе рециркулята на струйный компрессор 7, при этом экономится энергия за счет сокращения подсоса атмосферного воздуха.

Пример 1. При начальном давлении теплоносителя 2 кПа и его

10

144244

температуре обрабатывалась заготовка длиной 1 м и массой 3 кг для формования скорлуп диаметром 108/228 мм, пропитанная раствором

5 фенолоспиртов при влажности 5%. Время тепловой обработки при постоянном давлении, создаваемом вентилятором (фиг. 3,1) составляло 6 мин при падении расхода теплоносителя через заготовку в процессе (с 2 до 0,3 ).В конструированной по предложенному способу установке используется струйный компрессор, на сопло которого подается

5 сжатый до 0,6-0,7 МПа воздух в количестве 4 . Это обеспечивает в сравниваемых условиях время обработки (фиг. 3,i )l,5- 2,0 мин при изменении давления

20 теплоносителя в системе с 2 до 15 кПа и постоянном расходе теплоносителя 2,0 м /с. Производительность повышается более чем в три раза.

Пример2. Б группе из 3-х матриц формуются скорлупы длиной 1 м в сравниваемых условиях 1-го примера. Исходная общая масса заготовок 4 кг. Давление в источнике сжатого воздуха создается центробежными нагнетателями и составляет 18 кПа. Это обеспечивает постоянный расход теплоносителя до 6,0 м /с и время обработки 25-30 с. Давление в конце цикла составляет 7,5 кПа, производительность повы- - щается почти в 4 раза.

Применение предлагаемого, способа и установки обеспечат повышение производительности.

25

30

35

фиг. 2

ВНИИПИ Тираж 556

Заказ 832/22 Подписное

Филиал ШШ Патент,. г.Ужгород, ул.Проектная, 4

оЬработки с Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования скорлуп | 1982 |

|

SU1041527A1 |

| Способ формования скорлуп из минераловатного ковра и устройство для его осуществления | 1985 |

|

SU1342738A1 |

| Устройство для формования скорлуп из минераловатного ковра | 1987 |

|

SU1418047A1 |

| Способ формования минераловатных скорлуп и устройство для его осуществления | 1982 |

|

SU1052504A1 |

| Устройство для формования минераловатных скорлуп | 1984 |

|

SU1193134A1 |

| ТЕПЛОВАЯ МАШИНА. СПОСОБ РАБОТЫ И ВАРИАНТЫ ИСПОЛНЕНИЯ | 1996 |

|

RU2146014C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВАНИЯ ЖИДКОСТИ И ПАРОГЕНЕРАТОР | 2001 |

|

RU2211413C1 |

| Устройство для формования минераловатных скорлуп | 1985 |

|

SU1260197A1 |

| Способ концентрирования цельного и обезжиренного молока | 1980 |

|

SU952196A1 |

| Способ изготовления скорлуп и устройство для его осуществления | 1983 |

|

SU1198029A1 |

1. Способ изготовления мине- раловатных скорлуп путем формования пропитанной связующим заготовки волокнистого материала в перфорированной матрице соосным с ней пуансоном, подачи горячего теплоносителя, получаемого в теплогенераторе, нагнетанием холодного воздуха источником давления, отличающийся тем, что, с целью повышения производительности, подачу горячего теплоносителя производят с постоянным расходом, повышая при этом давление теплоносителя не менее чем в 8 раз от первоначального давления в матрице с заготовкой. I (Я с ю фиг. г

| Способ настройки ножей сборных фрез | 1984 |

|

SU1214330A1 |

| Солесос | 1922 |

|

SU29A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Способ формования минераловатных скорлуп и устройство для его осуществления | 1982 |

|

SU1052504A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-02-28—Публикация

1984-08-28—Подача