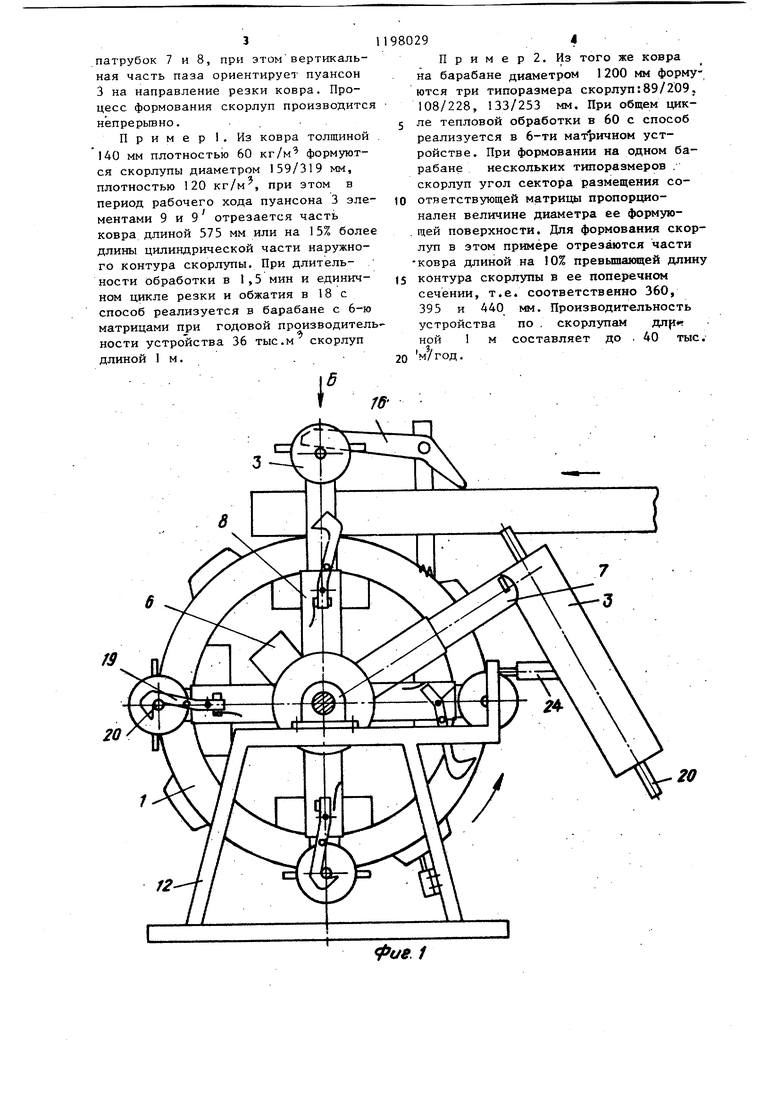

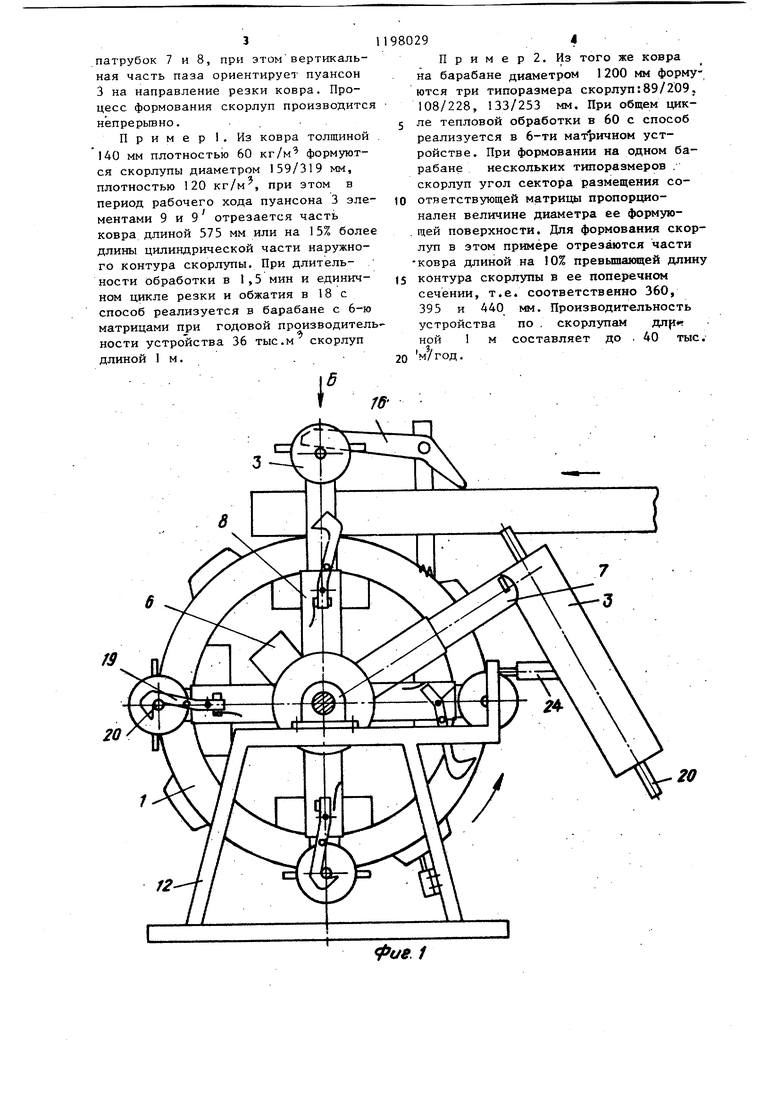

1, Изобретение относится к производству теплоизоляционных изделий, преимугчественно минераловатных, и может быть использовано в промышлен ности строительных материалов. Цель изобретения - повышение качества изделий. . На фиг.1 изображено устройство, вид сбоку; на фиг.2 - то же, продольный разрез; на фиг.3 - разрез А-А на фиг.2; на фиг,4 - вид Б на фиг.1; на фиг.5 - сечение В-В на 4мг. 2. Устройство для изготовления скор луп содержит вращающийся барабан 1 радиально смонтированными коробчаты ми матрицами 2 и взаимодействующими с. ними пуансонами 3 с перфорированной рабочей поверхностью 4, непо вижные коллекторы подачи 5 и отвода 6 теплоносителя. Прессующий пуан сон 3 выполнен в виде поворотной трубы, к одному из концов которой под прямьм углом прикреплен трубчатый отвод 7, размещенный в радиальном патрубке 8 барабана 1, соединяю щемся с коллектором 6 отвода теплоносителя, а на каждой матрице 2 и бортике формующего пуансона 3 закре лены продольные режущие элементы 9 и 9 . По окружности внешней кромки матриц 2 на барабане 1 расположены вращающиеся опорные ролики 10, образующие опорную поверхность для пр нимаемого ковра. Барабан 1 смонтирован на валу 1, установленном в опорах станины 12. Барабан 1 вращается от привода подающего конвейера 13 через звездочйу 14. Рабочий цикл резки ковра и обжаj-HH обеспечивается механизмом,состо щим из силового пневмоцилиндра 15, рычага 16, тягл 17 и подъемного рычага 18 и замков 19, контактирующих с цапфами 20 пуансонов 3. Опорные ролики 10 смонтированы в торцовых обоймах на барабане 1. На входе в коробчатые матрицы 2 в коллекторе 5 подачи теплоносителя установлены заслонки 21, снабженные изогнутыми ; рукоятками 22, взаимодействующш и с закрепленными на станине упорами 23 Трубчатый отвод 7 радиально перемещается и разворачивается в патрубке 8 посредством взаимодействия устройства шип-паз (не показано). Разворот пуансона 3 на 90 при вра29щении барабана 1 обеспечивается набеганием пуансона на роликовый упор 24, расположенный на станине 12. Обратный разворот пуансон 3 производится подобным устройством. Способ осуществляют с помощью устройства следующим образом. , Пропитанный связующим минераловат ный ковер подается на опорные ролики 10 барабана 1 вращаемого от привода 13 конвейера. При этом происходит проскальзывание ковра относительно ускоренно движущейся опорной поверхности из роликов 10. В заданный период включается силовой f пневмоцилиндр 15 и рычагом 16 давит на цапфы 20 пуансона 3, отсекая элементами 9 и 9 кусок ковра, длина которого на 10-15% превьщ1ает длину цилиндрической части наружного контура скорлупы, с одновременным обжатием его в матрице 2 и последующей фиксацией пуансона 3 , замками 19. В этом же рабочем ходе пневмоцнлиндра 15 через тягу 17 поворачиваются рычаги 18 на отжим пуансона 3 в позиции выгрузки, предварительно освобожденного от замков 19, которые откидьшаются при взаимодействии с неподвижными упорами (нГе показаны). После рабочего хода пневмоцилиндр 15 возвращает рычажную систему в исходную позицию формования. После обжатия куска ковра при набегании рукояток 22 заслонок 21 на упоры 23 йроизводится открытие заслонок, и теплоноситель подается в матрицу 2 через коллектор 5 до позиции подъема пуансона 3, при этом отработанный теплоноситель удаляется из полости пуансона 3 через трубчатый отвод 7, патрубок 8 и коллектор 6. При подъеме пуансона 3 рычагом. 18 готовая скорлупа выбрасьтается из матритцл 2 давлением теплоносителя,после чего заслонка 21 перекрывает его подачу , на период загрузки матрицы 2. Пуансон 3, поднятьй над барабаном 1, набегает на роликовый упор 24 и принудительно разворачивается на 90 , минуя при вращении барабана 1 ковер, при этом перед рбжатием ковра производится обратный разворот пуансона на те же 90 в позицию поперечной резки ковра. Самопроизвольное опуска:ние пуансона 3 предотвращается устройством тнпа шип-паз в 3 патрубок 7 и 8, при этомвертикальная часть паза ориентирует пуансон 3 на направление резки ковра. Процесс формования скорлуп производитс непрерьшно.. Пример 1. Из ковра толщиной 140 мм плотностью 60 кг/м формуются скорлупы диаметром 159/319 мм, плотностью 120 кг/м, при этом в период рабочего хода пуансона 3 эле ментами 9 и 9 отрезается часть ковра длиной 575 мм или на 15% боле длины цилиндрической части наружного контура скорлупы. При длительности обработки в 1,5 мин и единичном цикле резки и обжатия в 18 с способ реализуется в барабане с 6-ю матрицами при годовой производител ности устройства 36 тыс.м скорлуп длиной 1м. 294 Пример 2. Из того же ковра на барабане диаметром 1200 мм формуются три типоразмера скорлуп:89/209. 108/228, 133/253 мм. При общем цикле тепловой обработки в 60 с способ реализуется в 6-ти матричном устройстве. При формовании на одном барабане нескольких типоразмеров . скорлуп угол сектора размещения соответствующей матрицы пропорционален величине диаметра ее формующей поверхности. Для формования скорлуп в этом примере отрезаются части ковра длиной на 10% превышаящей длину контура скорлупы в ее поперечном сечении, т.е. соответственно 360, 395 и 440 мм. Производительность устройства по . скорлупам длр ной 1 м составляет до . 40 тыс. м/год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления скорлуп | 1985 |

|

SU1348181A1 |

| Способ формования минераловатных скорлуп и устройство для его осуществления | 1982 |

|

SU1052504A1 |

| Способ формования скорлуп из минераловатного ковра и устройство для его осуществления | 1985 |

|

SU1342738A1 |

| Устройство для формования минераловатных скорлуп | 1986 |

|

SU1411146A1 |

| Устройство для формования минераловатных скорлуп | 1984 |

|

SU1276503A2 |

| Устройство для формования минераловатных скорлуп | 1985 |

|

SU1303567A1 |

| Способ изготовления скорлуп из минераловатного ковра | 1984 |

|

SU1265156A1 |

| Устройство для формования скорлуп из минераловатного ковра | 1987 |

|

SU1418047A1 |

| Устройство для формования минераловатных скорлуп | 1985 |

|

SU1268424A1 |

| Устройство для формования минераловатных скорлуп | 1985 |

|

SU1260197A1 |

1.Способ изготовления скорлуп из пропитанной связующим полосы волокнистого материала, преимуществеино минераловатного ковра, включающий укладку в матрицу и обжатие в ней части леиты ковра с последующей фиксацией, формы изделия продувкой теплоносителем, отличающийся тем, что, с целью повышения качества изделий, в процессе укладки в матрицу части ленты ковра ее отрезают от непрерывно движущейсй полосы, причем длина отрезанной части ковра на 10-15% превышает длину цилиндрической части наружного контура скорлупы в ее поперечном сечении. 2. Устройство для изготовления скорлуп, содержащее приводной барабан с радиально закрепленньми коробчатыми матрицами, поворотные трубчатые пуансоны с перфорированной рабочей поверхностью, механизм обжатия, коллекторы подачи и отвода теплоносителя, отличающеес я тем, что, с целью повьш1ения качества изделий, оно снабжено установленньми на барабане по окружности внешней матриц опорными роликами и закреплёншдаи на каждой матi рице и пуансоне продольиь&ш режущими элементами, причем каяодый из пуансоСП нов выполнен с цапфами и прюсрепс ленными под прямым углом к одному из его торцов трубчатьлми отводами, установленными с возможностью подъема-опускания и разворота на 90 в закрепленных набарабане ради-, альных патрубках, соединенных с коллектором отвода теплоносителя, а механизм обжатия выполнен в виде силового цилиндра, рычагов с тягой и закрепленных на барабане замков, контактирунщих с цапфами пуансонов.

фие 1

А-А

/7

А/. 3

.Вид Б

| Устройство для изготовления минераловатных полуцилиндров | 1982 |

|

SU1044619A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР 1066185, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-12-15—Публикация

1983-11-05—Подача