О

:л

fo :л

|i

2. Устройство для формования . минераловатных скорлуп, содержащее пустотелые матрицу и пуансон с перфорированными цилиндрическими поверхностями и закрепленный на пуансгоне рабочий орган для формования продольных боковых поверхностей изделия, отличающееся , что, с целью улучшения геометрической формы и качества изделий, оно снабжено закрепленными на матрице регулируемыми упорами и контактирующими с ними рычажно-роликовыми механизмами, смонтированным на рабочем органе для формования продольных боковых поверхностей изделия, выполненном в виде объемлющей пуансон по периметру подвижной коробки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования скорлуп | 1982 |

|

SU1041527A1 |

| Устройство для формования минераловатных скорлуп | 1984 |

|

SU1193134A1 |

| Устройство для формования минераловатных скорлуп | 1984 |

|

SU1276503A2 |

| Способ изготовления скорлуп и устройство для его осуществления | 1983 |

|

SU1198029A1 |

| Устройство для формования минераловатных скорлуп | 1985 |

|

SU1260197A1 |

| Установка для изготовления теплоизоляционных изделий | 1984 |

|

SU1283105A1 |

| Способ изготовления минераловатных скорлуп и установка для его осуществления | 1984 |

|

SU1214424A1 |

| Способ формования скорлуп из минераловатного ковра и устройство для его осуществления | 1985 |

|

SU1342738A1 |

| Устройство для изготовления волокнистых полуцилиндров | 1986 |

|

SU1428582A1 |

| Способ изготовления минераловатных цилиндров и устройство для его осуществления | 1985 |

|

SU1306716A1 |

1. Способ формования минераловатных скорлуп, включающий укладку в перфорированную матрицу цилиндрической заготовки из пропитанной связующим ВОЛОКНИСТОЙ массы, обжатие заготовки перфорированным пуансоном с образованием.внутренней цилиндри ческой и продольных боковых поверхностей изделия и его гермнческую фиксацию, отличающийся тем, что, с целью улучшения геометрической формы и качества изделий, обжатие ведут сначгша внутренней цилиндрической, а затем продольных боковых поверхностей изделия, причем скорость обжатия посг ледних в 2-5 раз превышает cKOjfiocTb .обжатия внутренней цилиндрической поверхности.

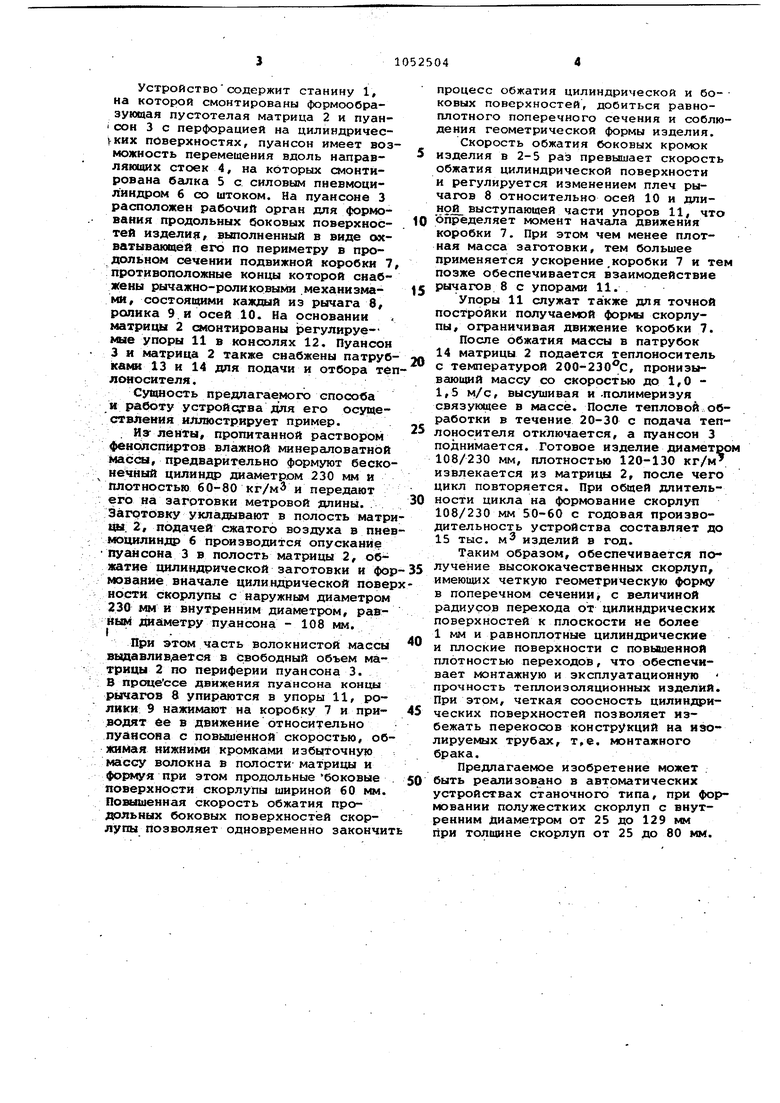

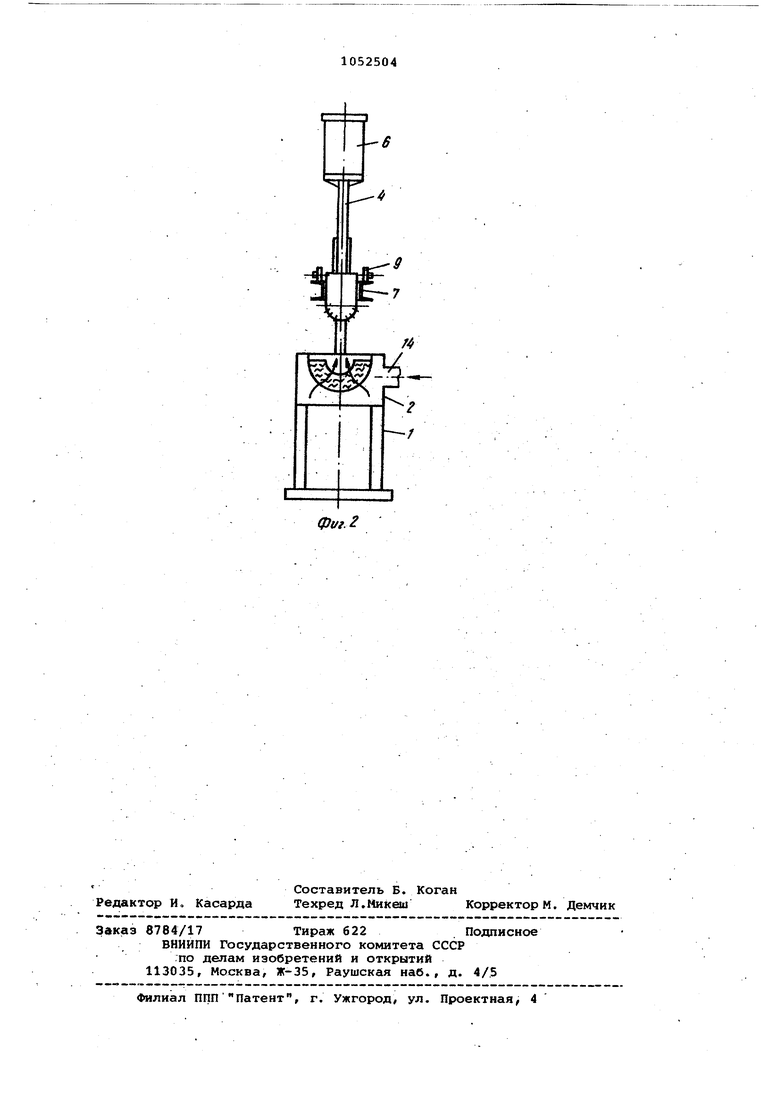

Изобретение относится к способам формования минеральных скорлуп и может быть использовано в промыишеняости те1плоизляционных строительных материалов, преимущественно для формования минераловатных скорлуп и полуцилиндров из пропитанной связующей волокнистой массы. Известны способ формования минераловатных скорлуп путем вырезки из волокнистого ковра бесконечной ленты укладки обрезков ленты в перфорированную матрицу, подпрессовки изделия перфорированным пуансоном и термической фиксации изделия в матри це продувкой теплоносителя, а также устройство для осуществления спрсоба, содержащее верхний и нижний форАювочные транспортеры с закрепленньп на них перфорированными матрицами и пуансонами 1. . Недостатками способа и устройства для его осуществления являются нерав номерная плотность по сечению изделия, обусловленная различной степень растяжения и сжатия (смятия) волокон при формовании цилиндрических скорлуп из плоских заготовок, а также значительное количество отходов на продольных стыках форм. Ндиболее близкими к предлагаемому являются способ формования минергшоватнкх скорлуп, включающий уклад ку в перфорированную матрицу цилиндрической заготовки из пропитанно связующим волокнистой массы, обжатие заготовки перфорированным пуансоном с образованием внутренней цилиндрической и продольных боковых поверхностей изделия и его те1 ическую фиксацию, а также устройство для осуществлений способа, содержащее пустотелые матрицу и пуансон с перфорированными цилиндрическими поверх ностями и закрепленный на пуансоне рабочий орган для формования продольных боковых поверхностей изделия, выполненный в виде продольной неподвижной рамки 2 . Недостатками способа и устройства для его осуществления являются неравноплотность поперечного сечения и несоблюдение геометрической формы и размеров изделия, особенно радиусов внутренних и на ружных кромок скорлупы вследствие одновременного обжатия внутренней цилиндрической и продольных боковых поверхностей изделия. Цель изобретения - улучшение геометрической формы и качества изделий. Указанная цель достигается тем, что согласно способу формования минераловатных скорлуп, включающему укладку в перфорированную матрицу цилиндрической заготовки из пропитанной связу|рщим волокнистой массы, обжатие заготовки перфорированным пуансоном с образованием внутренней цилиндрической и продольных боковых поверхностей изделия и его термическую фиксацию, обжатие ведут сначала внутренней цилиндрической, а затем продольных боковых поверхностей изделия, причем скорость обжатия последних в 2-5 раз превышает скорость обжатия внутренней цилиндрической поверхности. При этом устройство для формования минераловатных скорлуп, содержащее пустотелые матрицу и пуансон с перфорированными цилиндрическими поверхностями и закрепленный на пуансоне рабочий орган для формования продольных боковых поверхностей изделия снабжено закрепленными на матрице регулируемыми упорами и контактирующими с ними рычажно-роликовыми механизмами, смонтированными на рабочем органе для формования продольных боковых поверхностей изделия, выполненном в виде объемлющей пуансон по периметру подвижной коробки. На фиг. 1 и 2 изображено устройствр для формования минераловатных скорлуп, общий вид.

Устройствосодержит станину 1, на которой смонтированы формообразующая пустотелая матрица 2 и пуан сюн 3 с перфорацией на дилиндричесVKHX поверхностях, пуансон имеет возможность перемещения вдоль направляющих стоек 4, на которых смонтирована балка 5 с силовым пневмоцилиндром 6 со штоком. На пуансоне 3 расположен рабочий орган для формования продольных боковых поверхнос- . 0 тей изделия/ выполненный в виде дасватывающей его по периметру в продольном сечении подвижной коробки 7, противоположные концы которой снабжены рычажно-ролиновыми механизма- 15 ми, состоящими каждый из рычага 8, ролика 9 и осей 10. На основании матригда 2 смонтированы регулируе-мыв упоры 11 в консолях 12, Пуансон 3 и матрица 2 также снабжены патруб- 20 13 и 14 для подачи и отбора тепяоносителя.

Сущность предлагаемого способа и работу устройсагва дпя его осуществления иллюстрирует пример. -с

Из- ленты, пропитанной раствором фенолспиртов влажной минераповатной массы, предварительно формуют бесконечный цилиндр диаметром 230 мм и плотностью 60-80 кг/м и передают его на заготовки метровой длины.. 0 Заготовку укладывают в полость матрицы 2, подачей сжатого воздуха в пневмоцилиндр 6 производится опускание пуансона 3 в полость матрицы 2, обжатие цилиндрической заготовки и фор-35 модание вначале цилиндрической поверхности скорлупы с наружным диаметром 230 мм и внутренним диаметром, равВЫМ диаметру пуансона - 108 мм.

П

При этом часть волокнистой массы вьщавливэется в свободный объем матрицы 2 по периферии пуансона 3. В процессе движения пуа;нсона концы рычагов 8 упираются в упоры 11, ролики 9 нажимают на коробку 7 и при- 45 водят бе в движение относительно пуансона с повышенной скоростью, обжимая нижними кромками избыточную массу волокна в полости матрицы и формуя при этом продольныебоковые . 50 поверхности скорлупы шириной 60 мм. Повышенная скорость обжатия продольных боковых поверхностей скорлупы позволяет одновременно закончить

процесс обжатия цилиндрической и боновых поверхностей, добиться равноплотного поперечного сечения и соблюдения геометрической формы изделия.

Скорость обжатия боковых кромок изделия в 2-5 раз превышает скорость обжатия цилиндрической поверхности и регулируется изменением плеч рычагов 8 относительно осей 10 и длиHojB выступающей части упоров 11, что определяет момент начала движения коробки 7. При этом чем менее плотная масса заготовки, тем большее применяется ускорение,коробки 7 и те позже обеспечивается взаимодействие рычагов 8 с упорами 11. .

Упоры 11 служат также для точной постройки получаемой скорлупы, ограничивая движение коробки 7«

После Обжатия массы в патрубок

14матрицы 2 подается теплоноситель с температурой 200-230с, пронизывающий массу со скоростью до 1,0 1,5 м/с, высушивая и -полимеризуя связующее в массе. После тепловой обработки в течение 20-30 с подача теплоносителя отключается, а пуансон 3 поднимается. Готовое изделие диаметр 108/230 мм, плотностью 120-130 кг/м извлекается из матрицы 2, после чего цикл повторяется. При общей длительности цикла на формование скорлуп 108/230 мм 50-60 с годовая производительность устройства составляет до

15тыс. м изделий в год.

Таким образом, обеспечивается получение высококачественных скорлуп, имеющих четкую геометрическую форму в поперечном сечении, с величиной радиусов перехода от цилиндрических поверхностей к плоскости не более 1 мм и равноплотные цилиндрические и плоские поверхности с повышенной плотностью переходов, что обеспечивает монтажную и эксплуатационную прочность теплоизаляционных изделий. При этом, четкая соосность цилиндрических поверхностей позволяет избежать перекосов конструкций на изолируемых трубгис, т,е. монтажного брака.

Предлагаемое изобретение может быть реализовано в автоматических устройствах станочного типа, при формовании полужестких скорлуп с внутренним диаметром от 25 до 129 мм при толщине скорлуп от 25 до 80 мМ.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU220817A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3294420/29-33, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-11-07—Публикация

1982-04-29—Подача