танлеиы из четырех обжимных валков IS, п боковые образующие рам с сопряг- ающими планками 16 представляют соОой качающийся относительно верхних осой валков 15 параллелограмм. Каждая парная группа матриц 3 снабжена группой симметрично расположенных патрубков 6, полости которых сообщаются с полостями соседних парных групп матриц, смонтированных на вертикальных стойках 8. Подаваемый по горизонтальному конвейеру 1 пропитан1

Изобретение относится к производству теплоизоляционных изделий, преимущественно минераловатных, и может быть использовано в промышленности строительных, материалов.

Цель изобретения - расщирение номенклатуры формуемых изделий и повышение производительности.

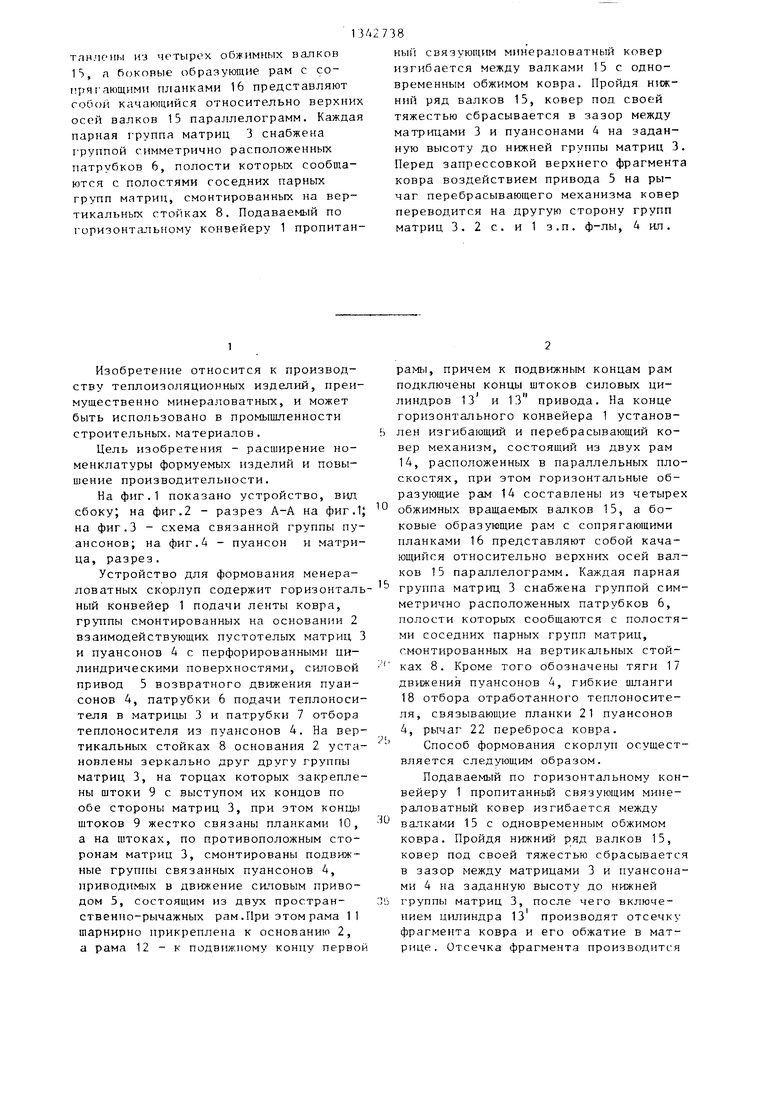

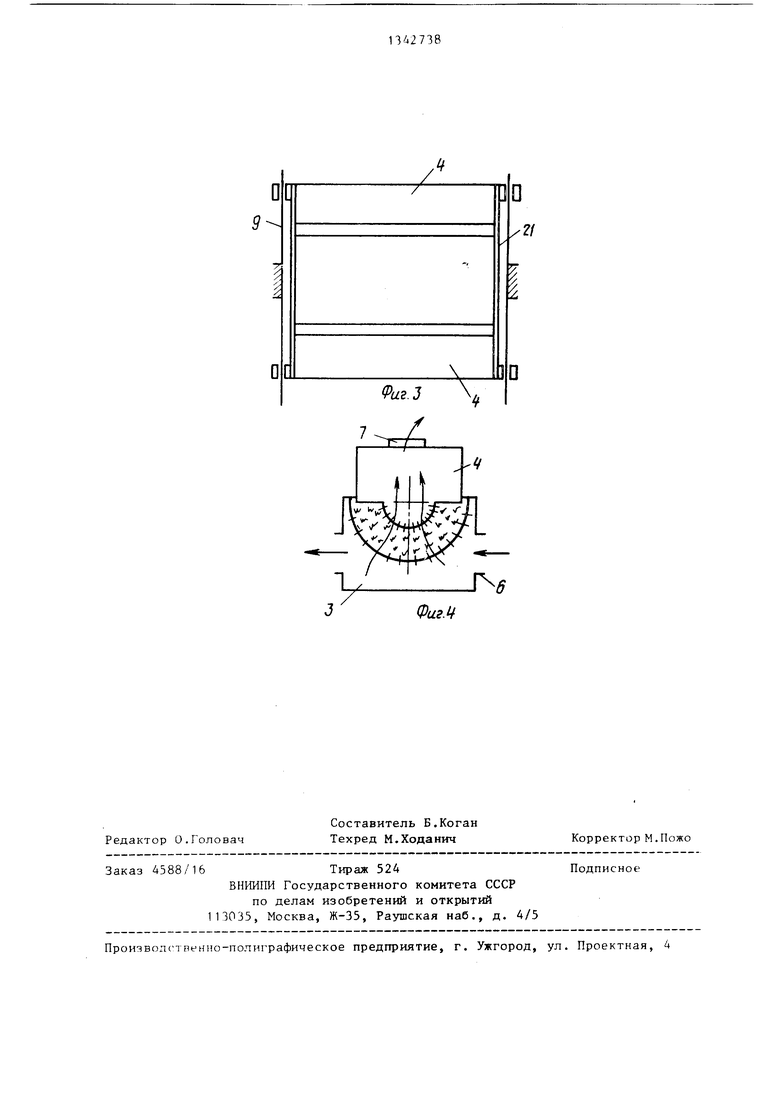

На фиг.1 показано устройство, вид c6oKyj на фиг.2 - разрез А-А на фиг.1 на фиг.3 - схема связанной группы пуансонов; на фиг.4 - пуансон и матрица, разрез.

Устройство для формования менера- ловатных скорлуп содержит горизонталь ный конвейер 1 подачи ленты ковра, группы смонтированных на основании 2 взаимодействующих пустотелых матриц 3 и пуансонов 4 с перфорированными цилиндрическими поверхностями, силовой привод 5 возвратного движения пуансонов 4, патрубки 6 подачи теплоносителя в матрицы 3 и патрубки 7 отбора теплоносителя из пуансонов 4. На вертикальных стойках 8 основания 2 установлены зеркально друг другу группы матриц 3, на торцах которых закреплены штоки 9 с выступом их концов по обе стороны матриц 3, при этом концы щтоков 9 жестко связаны планками 10, а на штоках, по противоположным сторонам матриц 3, смонтированы подвижные группы связанных пуансонов 4, приводимых в движение силовым приводом 5, состоящим из двух пространственно-рычажных рам.При этом рама 11 шарнирно прикреплена к основанию 2, а рама 12 - к подвижному концу первой

НЫ11 связующим минераловатный ковер изгибается между валками 15 с одновременным обжимом ковра. Пройдя нижний ряд валков 15, ковер под своей тяжестью сбрасывается в зазор между матрицами 3 и пуансонами 4 на заданную высоту до нижней группы матриц 3. Перед запрессовкой верхнего фрагмента ковра воздействием привода 5 на рычаг перебрасывающего механизма ковер переводится на другую сторону групп матриц 3. 2 с. и 1 з.п. ф-лы, 4 ил.

10

15

:ю

рамы, причем к подвижным концам рам подключены концы штоков силовых цилиндров 13 и 13 привода. На конце горизонтального конвейера 1 установлен изгибающий и перебрасывающий ковер механизм, состоящий из двух рам 14, расположенных в параллельных плоскостях, при этом горизонтальные образующие рам 14 составлены из четырех обжимных вращаемых валков 15, а боковые образующие рам с сопрягающими планками 16 представляют собой качающийся относительно верхних осей валков 15 параллелограмм. Каждая парная группа матриц 3 снабжена группой симметрично расположенных патрубков 6, полости которых сообщаются с полостями соседних парных групп матриц, смонтированных на вертикальных стойках 8. Кроме того обозначены тяги 17 движения пуансонов 4, гибкие шланги 18 отбора отработанного теплоносителя, связывающие планки 21 пуансонов 4, рычаг 22 переброса ковра.

Способ формования скорлуп осуществляется следующим образом.

Подаваемый по горизонтальному конвейеру 1 пропитанньй связующим минераловатный ковер изгибается между валками 15 с одновременным обжимом ковра. Пройдя нижний ряд валков 15, ковер под своей тяжестью сбрасывается в зазор между матрицами 3 и пуансонами 4 на заданную высоту до нижней группы матриц 3, после чего включением цилиндра 13 производят отсечку фрагмента ковра и его обжатие в матрице. Отсечка фрагмента производится

верхними режущими кромками матриц 3 и пуансонов 4, при этом перед отсечкой фрагмента ковра в полость матри- ijjii его избыточная длина вводится в матрицу выступающей цилиндрической частью пуансона 4, а длина фрагмента находится рассчетным путем по

It (1 , 1-1, 15) 0,51/ D , где i - номер группы матриц,

1 - дли)1а фрагмента ковра нп группу,

D,; - диаметр цилиндрической части матрицы.

Высота с расываемого ковра на фор- мовку по соегавленному на стойках В комплекту формующих групп находится по сумме

L Z 1. ,

где п - количество групп в сборе на

стойке 8.

После запрессовки фрагмента ковра в нижней матрице 3 включается верх

. т II НИИ силовой цилиндр 13 , поэтому

цвижением рамы 12 приводятся в движение верхние группы пуансонов 4, которые последовательно отсекают и формуют фрагменты ковра, каждая группа в свою, сопряженную с ней, матрицу. Перед запрессовкой верхнего фрагмента ковра воздействием привода 5 на рычаг 22 переброса ковра ковер переводится на другую сторону групп матриц 3. Ускоренный переброс обеспечивается соответствующей установкой рычага 22 на раме 14. Пространственные рычажные рамы 11 и 12 с подсоединенными к раме 12 тягами 17 обеспечивают надежное движение группы пуансонов 4, не допуская их перекоса на штоках 9. Регулировкой длин тяг 17 устанавливается геометрия формуемых скорлуп. В процессе формования скорлуп с одной из сторон матриц производится разгрузка матриц с другой стороны от запо- лимеризованных скорлуп. Разгрузка производится давлением теплоносителя. Готовые скорлупы удаляются трянспор- тером (не показан). По окончании запрессовки на одной из сторон матриц в их полость перебрасывается подача горячего теплоносителя в коллектор 20. Горячий теплоноситель, пронизав и заполимеризовав связующее в изделиях, поки ает пуансон 4 через патрубок 7 п по гибкому шлангу 18 и коллекторы 19 лаляется в атмосферу.

Ь

7

5

0

5

5

о Q g ,. g

38

Циклы формования и обработк лроичр - дятся непрерывно, в автоматичс г,;,.| режиме.

Пример 1 . Ковер начати ноГ плотности 40 кг/м дв1скется со скоростью 2 м/мин. После обжима ковра между изгибающими валками 15 ковор уплотняется до 90 кг/м, приобретая прочность на разрыв до 170-200 г/гм . Напряжение, создаваемое падающим ковром длиной 3 м, 35-40 г/см, что значительно ниже допускаемой нагрузки ковра на разрыв. Таким образом, длительность падения ковра 1,5 мин. Это время является временем тепловой обработки запрессованных скорлуп на одной из сторон матриц. Время запрессовки отрезаемых фрагментов ковра 5-7 с, при этом переброс ковра осуществляется в течение 1,5-2 с при запрессовке верхнего фрагмента ковра. Этим обеспечивается полное использование располагаемого времени на тепловую обработку и малое количество сбрасываемого ковра в период его переброса.

Располагаемая длина падающего ковра 3 м может быть использована на выпуск следующих типоразмеров скорлуп.

Вариант 1. На стойке 8 собрана группа матриц 3 на формование скорлуп следующих типоразмеров: 219/ /339; 159/279; 108/228 и 89/209 (числитель - изолируемый диаметр трубопровода, мм; знаменатель - нар ткный диаметр скорлуп, мм).

В сборке смонтированы следующие группы: 219 - 1 группа, длина фрагмента 586 мм, общая длина 586 мм; 159 - 2 группа, соответственно 482 и 964 мм; 108 - 3 группа, 394 и 1182 мм; 89 - 1 группа, 361 и 361 мм. Суммарная длина падающего ковра 3093 мм.

Вариант 2. Выпуск скорлуп малого диаметра: 108 - 4 группы, длина фрагмента 394 мм, общая длина 1576 мм, 76-4 группы соответствои- но 339 и 1356 мм. Суммарная длина ил- дающего ковра 2932 мм.

Производительность установки ло 20 м изделий в час при длине гкчрлуп 2 м.

Пример2.В условиях npHMf p,) 1 длина падающего ковра принята 2 м. В этом случае время тепловой jOpnr.iT- кк необходимо сократить до 1 мин, ,i

rj

высота усгр1)йс гва сокращается на 1000 мм. Аналогично примеру I на стойке 8 может быть собран практически любой из М111слимых вариантов на выпуск скорлуп разного ипи одинакового типоразмера потребной номенклатуры. При этом порядок чередования матриц на разные типоразмеры скорлуп может быть принят любой, что и определяет высокую мобильность перестройки устройства. Формула изобретения

1. Способ формования скорлуп из минераловатного ковра, включающий подачу ленты ковра сверху в формовочный зазор между установленным друг над другом парными матрицами и пуансонами, последовательное снизу вверх прессование скорлуп из вертикально расположенной ленты с отрезкой верхним пуансоном части ленты и термообработкой изде1;ий в матрицах, отличающийся тем, что, с целью расширения номенклатуры формуемых изделий и повьппения производительности, прессование скорлуп осуществляют попеременно в одном из двух параллельно расположенных формовочных зазоров между матрицами и пуансонами, причем переброс конца ленты ковра в один из зазоров производят одновременно с прессованием верхней скорлупы в другом зазоре.

2. Устройство для формования скорлуп из минераловатного ковра, содер8

жащее попарно смонтированные на станине друг над другом неподвижные матрицы и пуансоны с перфорированными рабочими поверхностями, привод группового возвратно-поступательного перемещения пуансонов в виде соединенной со штоками силовых цилиндров качающейся paMiii, патрубки подачи и от- бора теплоносителя и механизм подачи ленты ковра в вертикальный формовочный зазор между матрицами и пуансонами, отличающееся тем, что, с целью расширения номенклатуры формуемых изделий и повышения производительности, оно снабжено смонтированной на станине второй группой симметрично расположенных матриц и соответствующих им пуансонов, образующих второй вертикальный формовочный зазор, причем матрицы второй группы объединены с матрицами первой группы общими патрубками с переключателями для подачи теплоносителя, а пуансоны посредством расположенных по сторонам матриц тяг соединены с качающейся рамой.

3. Устройство по п.2, отличающееся тем, что механизм подачи ленты ковра в формовочные зазоры выполнен в виде попарно обт единенных верхних и нижних обжимных валков, последние из которых подвешены посредством системы качающихся рычагов.

35

соединенных с качающейся рамой привода пуансонов.

ФигМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования скорлуп из минераловатного ковра | 1987 |

|

SU1418047A1 |

| Способ изготовления скорлуп и устройство для его осуществления | 1983 |

|

SU1198029A1 |

| Устройство для формования минераловатных скорлуп | 1985 |

|

SU1268424A1 |

| Установка для изготовления минераловатных изделий | 1981 |

|

SU1044618A1 |

| Установка для изготовления профилированных минераловатных изделий | 1981 |

|

SU1047888A1 |

| Способ изготовления скорлуп из минераловатного ковра | 1984 |

|

SU1265156A1 |

| Устройство для формования минераловатных скорлуп | 1985 |

|

SU1303567A1 |

| Устройство для изготовления профилированных минераловатных изделий | 1980 |

|

SU908781A1 |

| Устройство для изготовления скорлуп | 1985 |

|

SU1348181A1 |

| Устройство для формования минераловатных скорлуп | 1986 |

|

SU1411146A1 |

Изобретение относится к производству теплоизоляционных изделий, преимущественно минераловатных, и может быть использовано в промышленности строительных материалов. Изобретение позволяет расширить номенклатуру формуемых изделий и повысить производительность. Устройство для формования минераловатных скорлуп содержит горизонтальный конвейер 1 подачи ковра, группы смонтированных на основании 2 взаимодействующих пустотелых матриц 3 и пуансонов i с перфорированными цилиндрическими поверхностями, силовой привод 5 возвратного движения пуансонов 4, патрубки 6 подачи теплоносителя в матрицы 3 и патрубки 7 отбора теплоносителя из пуансонов 4. На конце горизонтального конвейера 1 установлен изг ибающий и перебрасывающий ковер механизм, состоящий из двух рам 14, расположенных в параллельных плоскостях, при этом горизонтальные образуювше рам 14 сох: (Л err Фаг 1

Редактор О. Головач

Составитель Б.Коган Техред М.Ходанич

4588/16

Тираж 524 ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 13035, Москва, Ж-35, Раушская наб., д. 4/5

Произволс-твенио-полиграфическое предприятие, г. Ужгород, ул. Проектная,

Корректор М.Пожо

Подписное

| Способ изготовления скорлуп из минераловатного ковра | 1984 |

|

SU1265156A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Устройство для формования минераловатных скорлуп | 1985 |

|

SU1303567A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1987-10-07—Публикация

1985-06-19—Подача