Изобретение может быть использовано в промьшшенности теплоизоляционных строительных материалов для формования минераловатных скорлуп сложной конфигурации, например для изоляции трубных отводов.

Цель изобретения - повышение качества изделий.

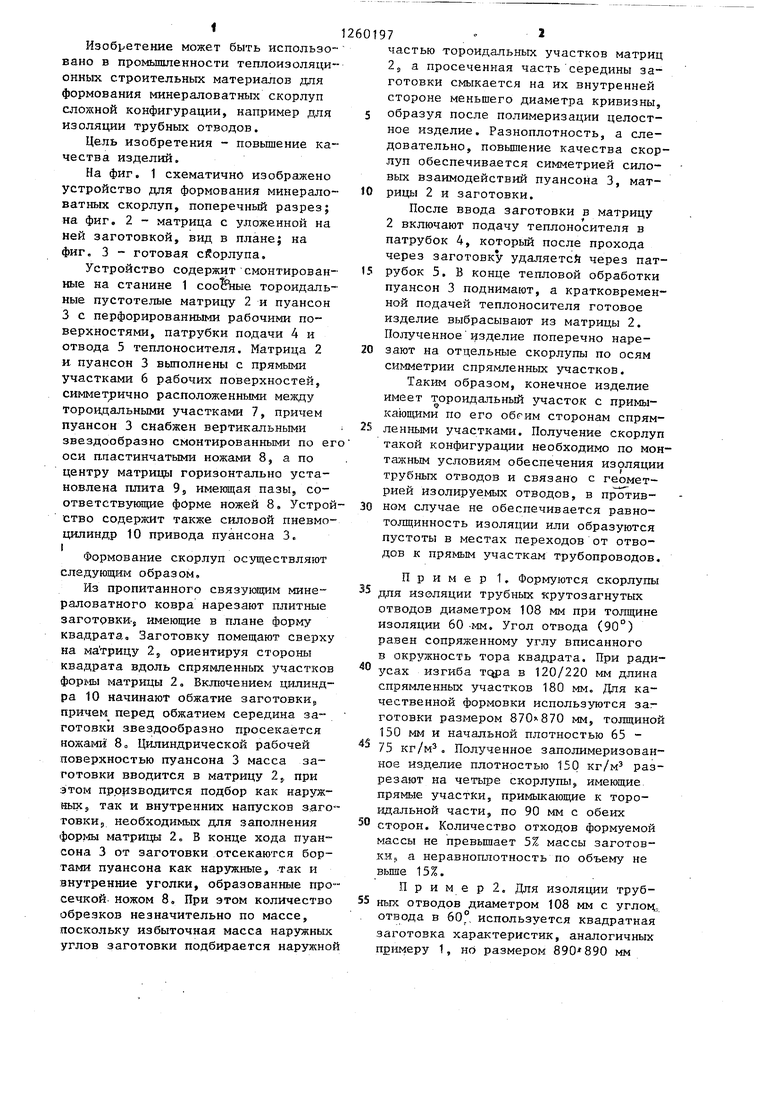

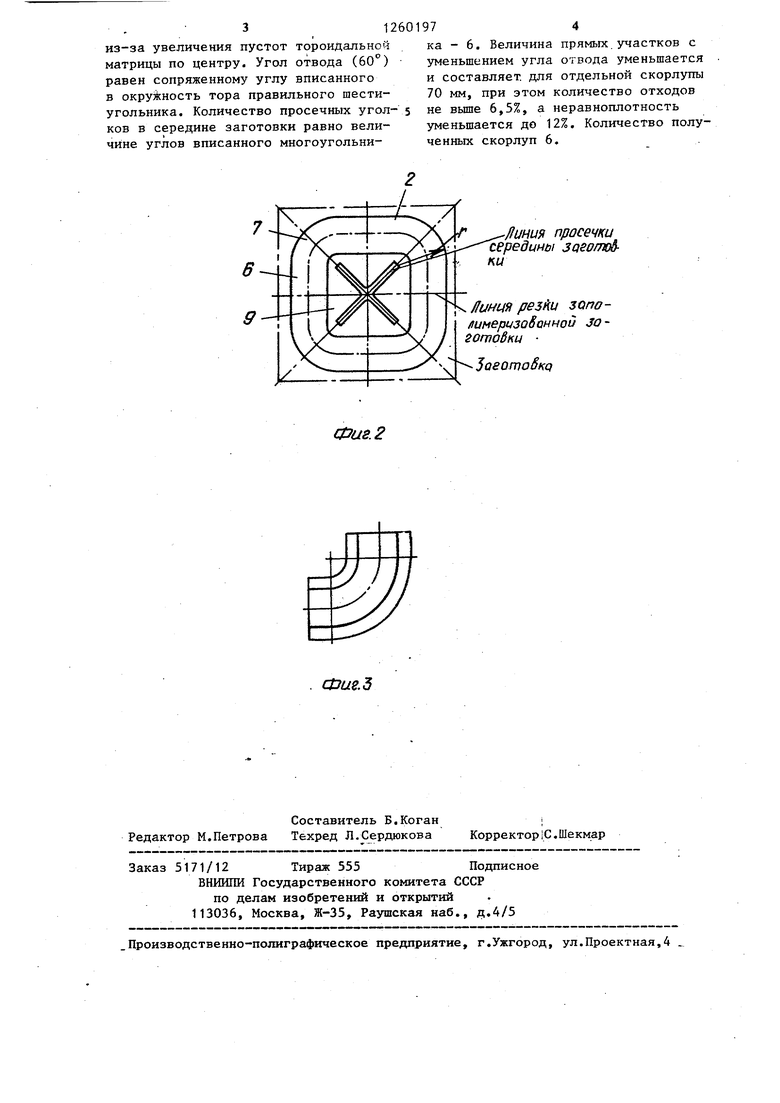

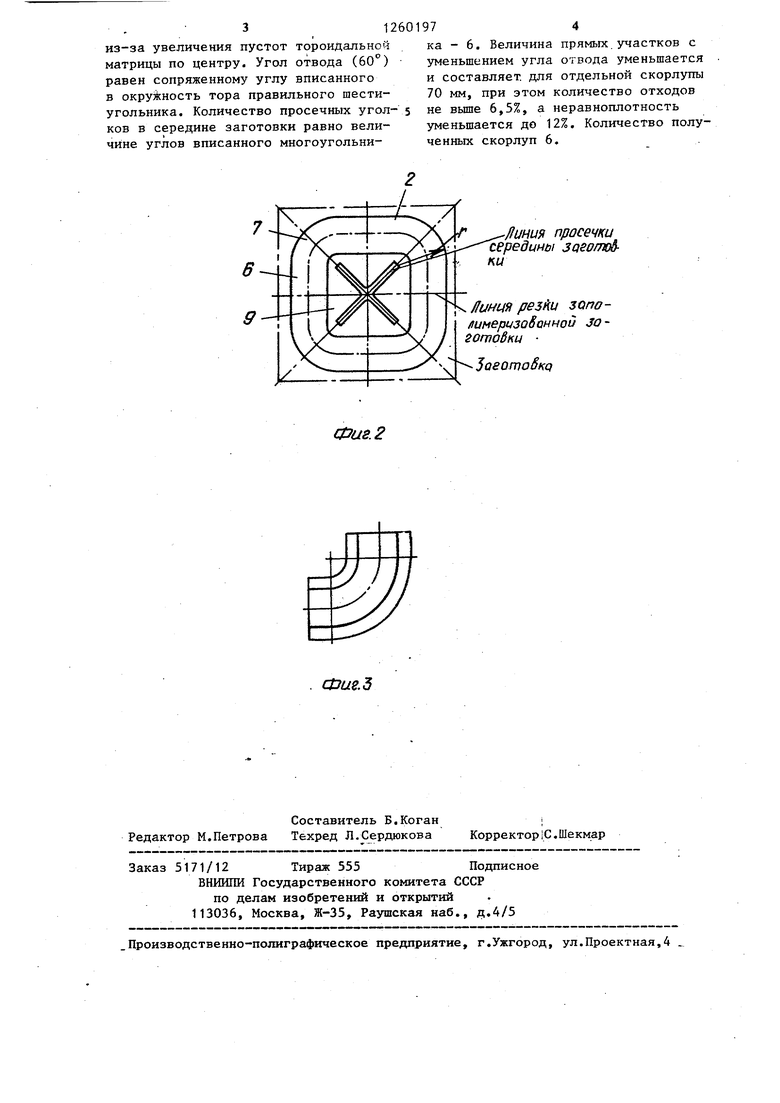

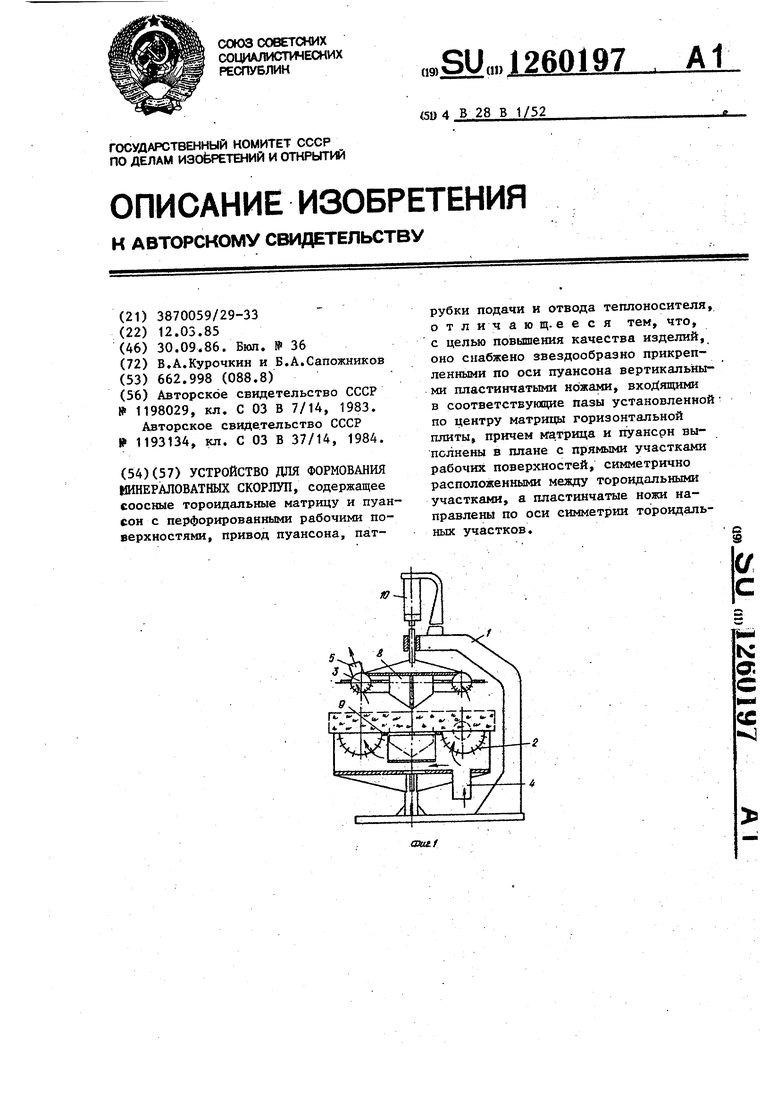

На фиг. 1 схематично изображено устройство для формования минераловатных скорлуп, поперечный разрез; на фиг, 2 - матрица с уложенной на ней заготовкой, вид в плане; на фиг. 3 - готовая сйорлупа.

Устройство содержит смонтированные на станине 1 coofeiHe тороидальные nycToTejttie матрицу 2 и пуансон 3 с перфорированными рабочими поверхностями, патрубки подачи 4 и отвода 5 теплоносителя. Матрица 2 и пуансон 3 вьшолнены с прямыми участками 6 рабочих поверхностей, симметдэично расположенными между торои,цальными участками 7, причем пуансон 3 снабжен вертикальными звездообразно смонтированньми по ег оси апастинчатыми ножами 8, а по центру матрицы горизонтально установлена плита 9s имеющая пазы, соответствующие форме ножей 8, Устройство содержит также силовой пневмо- цилиндр 10 привода пуансона 3,

Формование скорлуп осуществляют следующим образом.

Из пропитанного связующим мине- раловатного ковра нарезают плитные заготовки-s имеющие в плане форму квадратао Заготовку помещают сверху на ма трицу 2j ориентируя стороны квадрата вдоль спрямленных участков формы матрицы 2, Включением цилиндра 10 начинают обжатие заготовки причем перед обжатием середина за- готовки звездообразно просекается ножами 8 о Цилиндрической рабочей поверхностью пуансона 3 масса заготовки вводится в матрицу 2., при этом производится подбор как наруж- ШзЩ, так и внутренних напусков заготовки, необходимых для заполнения формы матрицы 2„ В конце хода пуансона 3 от заготовки отсекаются бортами пуансона как наружные, так и внутренние уголки, образованные просечкой ножом 8, При этом количество обрезков незначительно по массе, поскольку избыточная масса наружных углов заготовки подбрфается наружно

частью тороидальных участков матриц 2,, а просеченная часть середины заготовки смыкается на их внутренней стороне меньшего диаметра кривизны,

образуя после полимеризации целостное изделие. Разноплотность, а следовательно, повышение качества скорлуп обеспечивается симметрией силовых взаимодействий пуансона 3, матрицы 2 и заготовки.

После ввода заготовки в матрицу 2 включают подачу теплоносителя в патрубок 4, который после прохода через заготовку удаляетсй через патрубок 5. В конце тепловой обработки пуансон 3 поднимают, а кратковремен ной подачей теплоносителя готовое изделие выбрасывают из матрицы 2. Полученное 1 здвлие поперечно нарезают на отдельные скорлупы по осям симметрии спрямленных участков.

TaKiJM образом, конечное изделие имеет тороидальный участок с примыкающими по его обгим сторонам спрямленными участками. Получение скорлуп такой конфигурации необходимо по монтажный УСЛОВИЯ обеспечения изоляции трубных отводов и связано с геометрией изолируемых отводов, в П1эотивном случае не обеспечивается равно- толщинность изоляции или образуются пустоты в местах переходов от отводов к прямым участкам трубопроводов.

Пример 1, Формуются скорлупы для изоляции трубных крутозагнутых отводов диаметром 108 мм при толщине изоляции 60 -мм. Угол отвода (90°) равен сопряженному углу вписанного в окрузкность тора квадрата. При радиусах изгиба Tqpa в 120/220 мм длина спрямленных участков 180 мм. Для качественной формовки используются заг- готовки размером мм, толщиной 150 мм и начальной плотностью 65 - 75 кг/м. Полученное заполимеризован- ное изделие плотностью 150 кг/м разрезают на четыре скорлупы, имеющие прямые участки, примыкающие к тороидальной части, по 90 мм с обеих сторон. Количество отходов формуемой массы не превышает 5% массы заготовки, а неравноплотность по объему не выше 15%.

П р и м е р 2. Для изоляции труб- ных отводов диаметром 108 мм с углог. отвода в 60.° используется квадратная заготовка характеристик, аналогичных примеру 1, но размером мм

из-за увеличения пустот тороидальной матрицы по центру. Угол отвода (60) равен сопряженному углу вписанного в окружность тора правильного шестиугольника. Количество просечных угол- ков в середине заготовки равно величине углов вписанного многоугольника - 6. Величина прямых.участков с уменьшением угла отвода уменьшается и составляет, для отдельной скорлупы 70 мм, при этом количество отходов не выше 6,5%, а неравноплотность уменьшается до 12%. Количество полученных скорлуп 6.

-fluHun просечки середины зоео/тюд- ки

резЛи зопо- лимерчзоВанной Jo готоВки

5оеото ки

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования минераловатных скорлуп | 1984 |

|

SU1193134A1 |

| Способ формования минераловатных скорлуп и устройство для его осуществления | 1982 |

|

SU1052504A1 |

| Способ изготовления минераловатных скорлуп и установка для его осуществления | 1984 |

|

SU1214424A1 |

| Установка для формования скорлуп | 1982 |

|

SU1041527A1 |

| Способ изготовления скорлуп и устройство для его осуществления | 1983 |

|

SU1198029A1 |

| Устройство для формования минераловатных скорлуп | 1984 |

|

SU1276503A2 |

| Способ формования скорлуп из минераловатного ковра и устройство для его осуществления | 1985 |

|

SU1342738A1 |

| Устройство для изготовления волокнистых полуцилиндров | 1986 |

|

SU1428582A1 |

| Устройство для формования минераловатных скорлуп | 1986 |

|

SU1411146A1 |

| Устройство для изготовления минераловатных плитных заготовок | 1986 |

|

SU1316828A1 |

Фиг. 2

. Фие.З

Составитель Б.Коган Редактор М.Петрова Техред Л.Сердюкова

Заказ 5171/12 Тираж 555Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113036, Москва, Ж-35, Раушская наб., jct.4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Корректор iC .Шекмар

| Способ изготовления скорлуп и устройство для его осуществления | 1983 |

|

SU1198029A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для формования минераловатных скорлуп | 1984 |

|

SU1193134A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-09-30—Публикация

1985-03-12—Подача