металлургии, в частности к производству алюминиевых лент и фольги, предназначенных для изготовления из них штамповкой и- вытяжкой различных деталей, преимущественно перфорированных пластин теплообменников радиаторов автомобилей.

Цель изобретения - повьшение прочности и пластичности материала в нагартованном состоянии.

Способ заключается в том, что холодную прокатку проводят с суммарной вытяжкой 30-90 при температзФе на последних двух-трех проходах 50юо с.

На фольге толщиной 0,1 мм из алюминия марок А5, А6 данные режимы прокатки обеспечивают dg 170- 200 МПа и 8 3-6%, т.е. требуемьй для радиаторной фольги оптимальный комплекс механических свойств.

Повышение характеристик пластичности алюминиевых лент и фольги, i прокатанных с вытяжкой 30-90, обусловлено интенсивным диспергированием деформированной микрострукту- рь и увеличением общей протяженности границ зерен, что оказывает положительное влияние на торможение процесса развития и распространения микротрещин в металле при его последующей реформации. Кроме того, при данных вытяжках активируется процесс динамического возврата, связанный с перераспределением и частичной аннигиляцией дислокаций, интенсификацией их поперечного скольжения, что приводит к формированию явно выраженной субзеренной (ячеистой) структуры. При этом уменьшается плотность дислокаций в границах субзерен, сами границы становятся более узкими вследствие рассасывания в них клубковых скоплений дислокаций, субзерна имеют размер порядка 1-2 мкм и относительно малые углы разориен- тировки. Такая структура достаточно однородна со значительным количеством подвижных дислокаций, что облегчает протекание равномерной пластической деформации в объеме металла и приводит к росту показателей пластичности.

не превышает 1-2%. Это обусловлено уменьшением количества зерен и общей протяженности их границ в сече5 НИИ металла, а также несовершенством деформированной ячеистой субструктуры, в которой границы ячеек представляют собой широкие клубковые скопления дислокаций и затрудняют

10 протекание равномерной пластической деформации в макрообъеме металла. При штамповке пластин радиаторов из такого материала с низкой пластичнос тью появляются трещины и обрывы,

15 в связи с -чем он не может быть использован для указанных целей.

Увеличение суммарной вытяжки при прокатке более 90 сопровождается снижением показателей пластичности,

20 что обусловлено ростом углов разори- ентировки субзерен и затруднением по этой причине прохождения дислокаций через высокоугловые границы. В данном случае относительное удлинение

25 фольги толщиной 0,1 мм не превышает 2-2,5%, что приводит к возможности появления трещин при штамповке пластин радиаторов. Кроме того,чрезмерная нагартовка металла сопровождает30 ся ростом предела прочности более 200 МПа, что приводит к большой перегрузке оборудования для штамповки перфорированных пластин.

Поддержание температуры прокатыва емого металла в

35

40

45

50

последних двух-трех проходах на уровне 50-100 С в сочетании с суммарной вытяжкой 30-90 обеспечивает достаточно высокий уровень пластичности нагартованных алю- |, миниевых радиаторных лент и фольги и необходимую оптимальную величину предела прочности, равную 170- 200 МПа и достигаемую вследствие частичного разупрочнения при возврате в указанном температурном дйапа- .

При температуре менее 50 С протекание процесса возврата тормозится, следствием чего является чрезмерно высокая прочность нагартованного металла J 120-230 МПа. Это приводит не только к определенным трудностям при прокатке, но и вызывает

большую перегрузку оборудования для Снижение суммарной вытяжки при про-55 штамповки пластин радиаторов и воз- катке менее 30 сопровождается сутцес-т- можность его выхода из строя в ревенным уменьшением показателей плас- зультате поломок. Увеличение темпе- тичности и относительное удлинение ратуры более 100 С сопровождается

не превышает 1-2%. Это обусловлено уменьшением количества зерен и общей протяженности их границ в сечеНИИ металла, а также несовершенством деформированной ячеистой субструктуры, в которой границы ячеек представляют собой широкие клубковые скопления дислокаций и затрудняют

протекание равномерной пластической деформации в макрообъеме металла. При штамповке пластин радиаторов из такого материала с низкой пластичностью появляются трещины и обрывы,

в связи с -чем он не может быть использован для указанных целей.

Увеличение суммарной вытяжки при прокатке более 90 сопровождается снижением показателей пластичности,

что обусловлено ростом углов разори- ентировки субзерен и затруднением по этой причине прохождения дислокаций через высокоугловые границы. В данном случае относительное удлинение

фольги толщиной 0,1 мм не превышает 2-2,5%, что приводит к возможности появления трещин при штамповке пластин радиаторов. Кроме того,чрезмерная нагартовка металла сопровождается ростом предела прочности более 200 МПа, что приводит к большой перегрузке оборудования для штамповки перфорированных пластин.

Поддержание температуры прокатываемого металла в

последних двух-трех проходах на уровне 50-100 С в сочетании с суммарной вытяжкой 30-90 обеспечивает достаточно высокий уровень пластичности нагартованных алю- миниевых радиаторных лент и фольги и необходимую оптимальную величину предела прочности, равную 170- 200 МПа и достигаемую вследствие частичного разупрочнения при возврате в указанном температурном дйапа- .

При температуре менее 50 С протекание процесса возврата тормозится, следствием чего является чрезмерно высокая прочность нагартованного металла J 120-230 МПа. Это приводит не только к определенным трудностям при прокатке, но и вызывает

существенным падением характеристик пластичности, при этом относительно удлинение фольги толщиной .0,1 мм уменьшается до-1,5-2,5%. Это обусло лено образованием полигонизованной субструктуры и значительным уменьшением количества подвижных дислокаций, что приводит к затруднению протекания равномерной пластической деформации в объеме металла.. Кроме того, при таких повьшенных температурах может происходить чрезмерное разупрочнение материала. Все это делает невозможным его использование для получения пластин радиаторов требуемого качества.

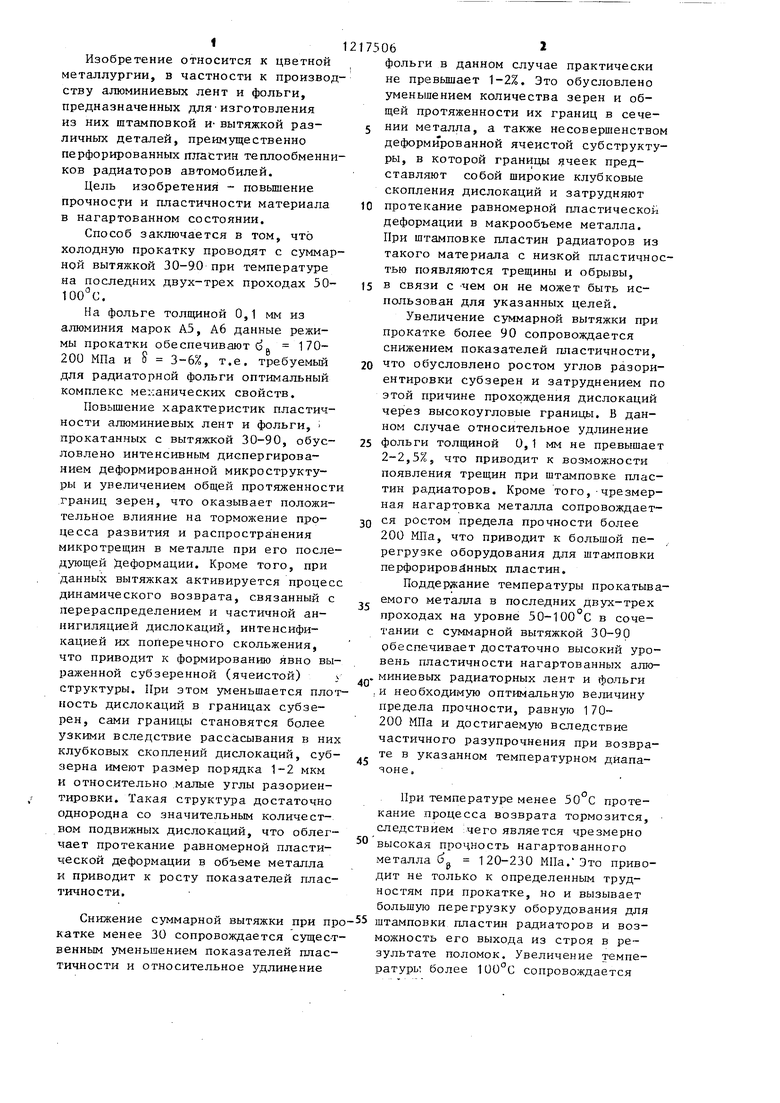

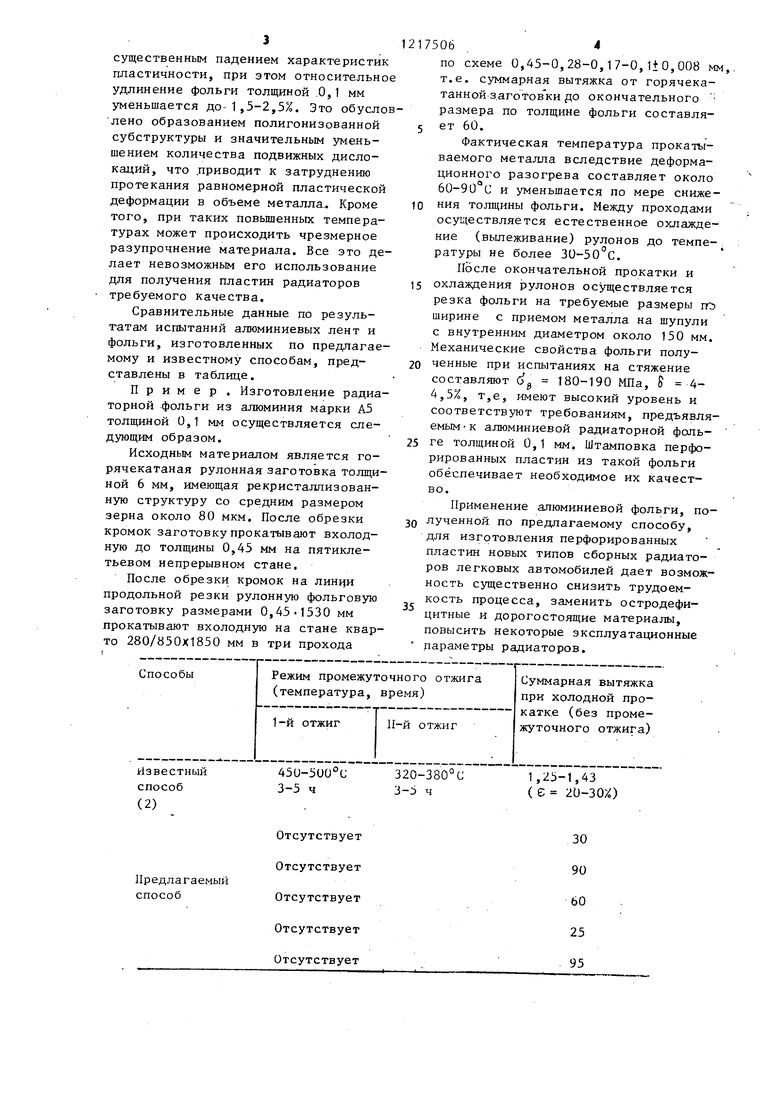

Сравнительные данные по результатам испытаний алюминиевых лент и фольги, изготовленных по предлагаемому и известному способам, представлены в таблице.

Пример. Изготовление радиаторной фольги из алюминия марки А5 толщиной 0,1 мм осуществляется следующим образом.

Исходным материалом является горячекатаная рулонная заготовка толщиной 6 мм, имеющая рекристаллизованную структуру Со средним размером зерна около 80 мкм. После обрезки кромок заготовку прокатывают вхолод- ную до толщины 0,45 мм на пятикле- тьевом непрерывном стане.

После обрезки кромок на продольной резки рулонную фольговую заготовку размерами 0,45-1530 мм прокатывают вхолодную на стане квар- то 280/850x1850 мм в три прохода

217506

по схеме 0,45-0,28-0,17-0,1+0,008 мм,, т.е. суммарная вытяжка от горячека- танной з.аготов ки до окончательного размера по толщине фольги составля- 5 ет 60.

Фактическая температура прокатываемого металла вследствие деформационного разогрева составляет около 60-9о С и меньшается по мере сниже

ния толщины фольги. Между проходами осуществляется естественное охлаждение (вылеживание) рулонов до температуры не более 30-50 С.

После окончательной прокатки и охлаждения рулонов осуществляется резка фольги на требуемые размеры пгэ ширине с приемом металла на шупули с внутренним диаметром около 150 мм. Механические свойства фольги полученные при испытаниях на стяжение составляют d 180-190 МПа, S 4- 4,5%, т,е, имеют высокий уровень и соответствуют требованиям, предъявляемым -к алюминиевой радиаторной фольге толщиной 0,1 мм. Штамповка перфорированных пластин из такой фольги обеспечивает необходимое их качество.

Применение алюминиевой фольги, полученной по предлагаемому способу, для изготовления перфорированных пластин новых типов сборных радиаторов легковых автомобилей дает возможность существенно снизить трудоемкость процесса, заменить остродефицитные и дорогостоящие материалы, повысить некоторые эксплуатационные параметры радиаторов.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки полосы из низкоуглеродистой стали | 1981 |

|

SU995925A1 |

| УЛЬТРАМЕЛКОЗЕРНИСТЫЙ ДВУХФАЗНЫЙ АЛЬФА-БЕТА ТИТАНОВЫЙ СПЛАВ С ПОВЫШЕННЫМ УРОВНЕМ МЕХАНИЧЕСКИХ СВОЙСТВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2490356C1 |

| Способ производства алюминиевой фольги | 1982 |

|

SU1079318A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ ЛЕНТЫ | 1996 |

|

RU2113922C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ | 2022 |

|

RU2793901C1 |

| СПЛАВ СИСТЕМЫ АЛЮМИНИЙ-МАГНИЙ-МАРГАНЕЦ И ИЗДЕЛИЕ ИЗ ЭТОГО СПЛАВА | 2002 |

|

RU2230131C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ МАГНИЯ | 2014 |

|

RU2563077C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2012 |

|

RU2495942C1 |

| Способ термомеханической обработки конструкционных сталей | 1990 |

|

SU1763497A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ИЗ АУСТЕНИТНОЙ ЖЕЛЕЗО-УГЛЕРОД-МАРГАНЦЕВОЙ СТАЛИ С ВЫСОКИМ СОПРОТИВЛЕНИЕМ ЗАМЕДЛЕННОМУ ТРЕЩИНООБРАЗОВАНИЮ И ЛИСТ, ПОЛУЧЕННЫЙ ТАКИМ СПОСОБОМ | 2006 |

|

RU2361931C2 |

| Способ производства алюминиевойфОльги для изгОТОВлЕНия дЕТАлЕйМЕТОдОМ шТАМпОВКи | 1979 |

|

SU850730A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 755886, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-03-15—Публикация

1984-08-03—Подача