113

Изобретение относится к порошковой металлургии, в частности, к устройствам для прессования из порошка длинномерных тонкостенных втулок.

Целью изобретения является повыше- ние качеств-а прессуемых изделий.

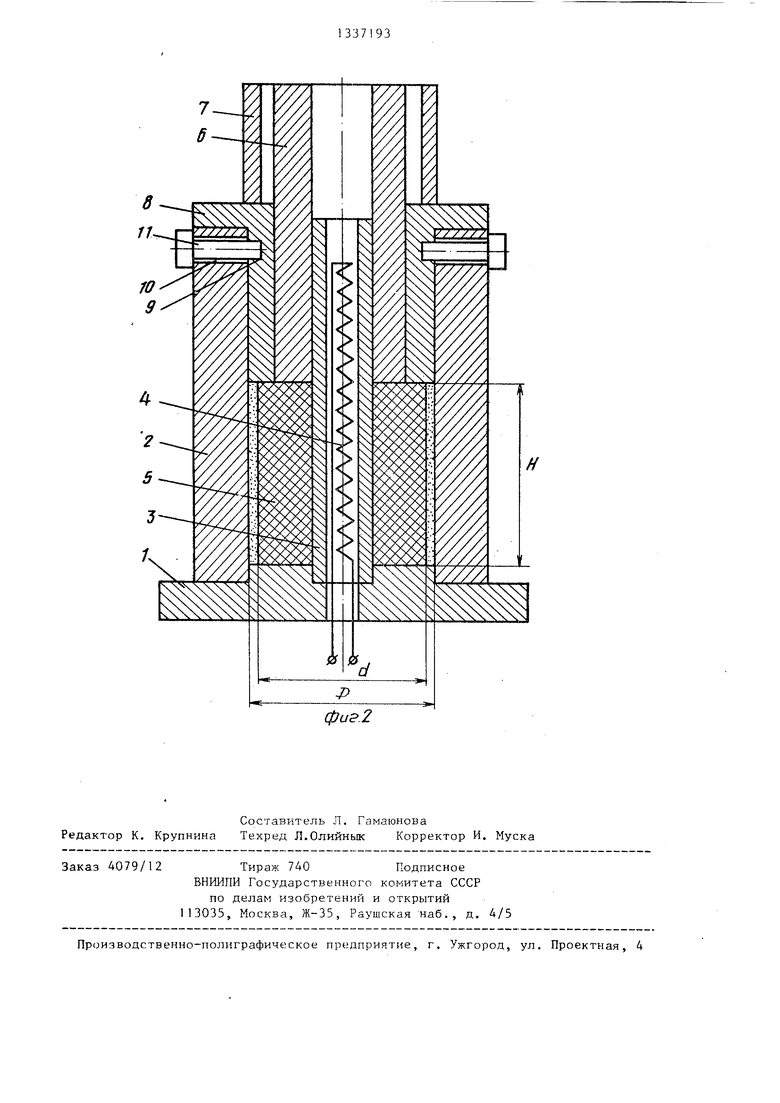

На фиг. 1 схематически изображено устройство, исходное положение; на фиг. 2 - то же, в момент прессования втулки.

Устройство состоит из размещенной на подкладке 1 матрицы 2, внутри которой расположен центрирующий элемент 3 с нагревателем 4, охваченный формующим элементом 5, выполненным из парафина. Пресс-форма содержит также пуансон 6, ограничитель 7 и крышку 8 сопрягающуюся по наружной цилиндрической поверхности с матрицей 2, а по внутренней цилиндрической поверхности - с формующим элементом 5. На наружной цилиндрической поверхности крьщ1ки 8 и боковой поверхности матрицы 2 выполнены соосные радиальные отверстия 9 и 10, в которых размещены штифты П.

Устройство работает следующим образом.

В пресс-форме обычного типа пред- варйтельно формуют или отливают парафиновые формующие элементы (100% плотности), размеры d и h которых соответствуют условию:

d, V 3 d - 2 D

(1)

Н (d - d . .) 3 d 2,

D - d.

(2)

где d.

1 - соответственно наружный диаметр и высота парафинового элемента; d, О, Н - соответственно внутренний, наружный диаметры и высота длинномерной тонкостенной втулки в спрессованном виде; dp - наружный диаметр центрирующего элемента. Полученный парафиновый формующий элемент 5 совместно с центрирующим элементом 3 устанавливают внутри мат- рицы 2 на подкладку 1. В полость, образованную матрицей 2, подкладкой 1 и формующим элементом 5, засыпают шихту, после чего устанавливают крыш10

371

932

ку 8 таким образом, чтобы имеющиеся на ее наружной цилиндрической поверхности отверстия 9 совпадали с соответствующими отверстиями 10, имеющимися в матрице 2. Производят скрепление крьшки 8 с матрицей 2 посредством размещения в соосных отверстиях 9 и 10 штифтов 11. Далее на крышку 8 устанавливают ограничитель 7, высота которого равна:

X

2Н (Р - d)

3 di - 2 D2 - d

(3)

5

0

5

0

45 50 55

а На формующий элемент 5,, выполненный из парафина, - пуансон 6.

К электросети подключают нагреватель 4, который подогревает формую- щий элемент 5 до 35-40 0. После этого через пуансон 6 к формующему элементу 5 прикладывают осевое усилие.

При этом формующий элемент 5, уменьшаясь по высоте до заданной величины Н (высота спрессованной втулки), увеличивается в диаметре до величины d (внутренний диаметр спрессованной втулки). Это увеличение диаметра вследствие высокой пластичности и текучести парафина, подогретого нагревателем 4 до 35-40 С, является равномерным по всей высоте прессуемой втулки. Таким образом происходит равномерное радиальное прессование щихты до заданных размеров прессуемой втулки.

После прессования выпрессовку втулки из пресс-формы производят совместно с формующим элементом, после чего нагревают до 90-100 с. При этом парафин, расплавляясь, пропитывает спрессованную заготовку.

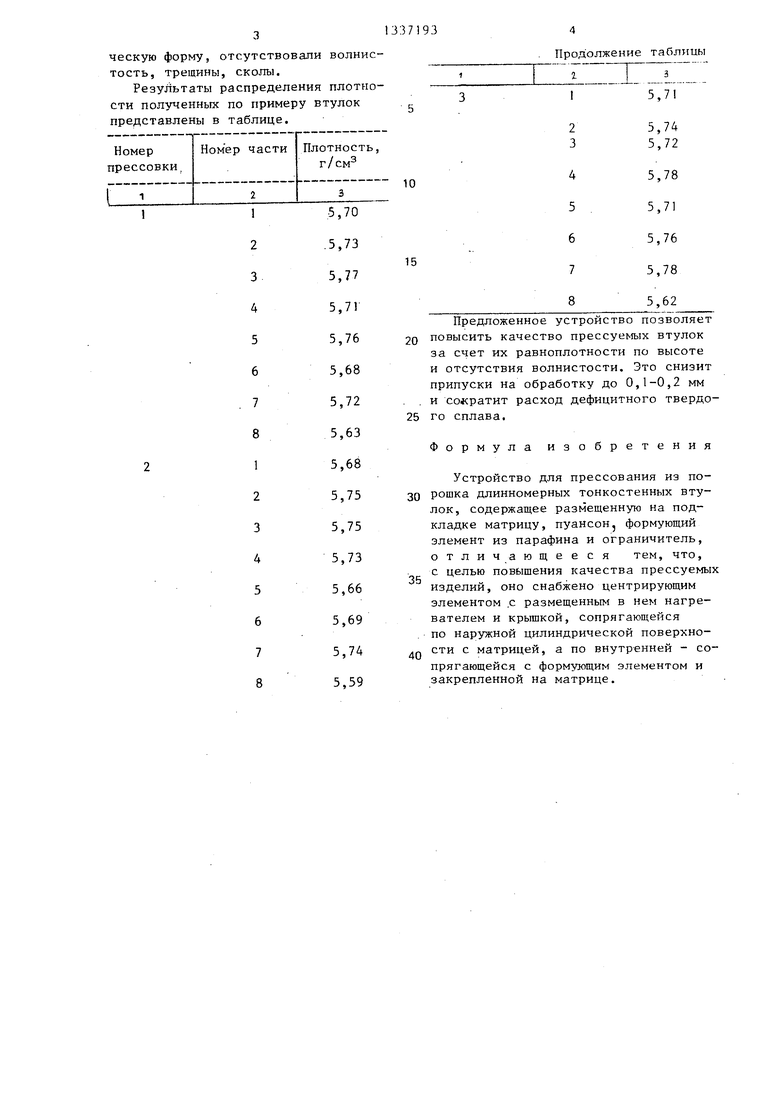

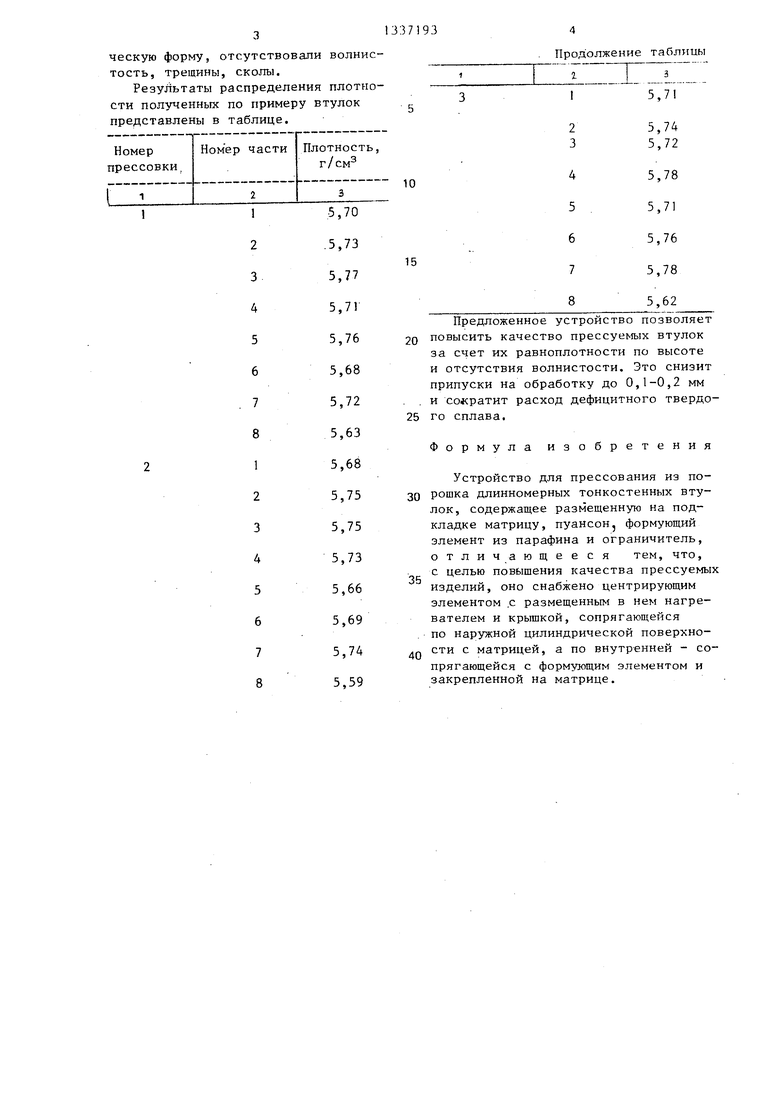

Пример. В предложенном устройстве проведено .прессование партии длинномерных тонкостенных втулок из твердого сплава ВН20Г2. Наружный диаметр втулок Оц 50 мм, внутренний диаметр 46 мм, а высота Н 50 мм. Диаметр центрирующего элемента dj-T 16 мм.

Формующий элемент,.отлитый из парафина, имел размеры, определенные из выражений (О и (2): d 36,7 мм, h 81,9 мм. Температура подогрева парафина составляла 40 С. Спрессованные заготовки имели равномерное распределение плотности по высоте, а после спекания правильную геометрифиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изостатического прессования | 1984 |

|

SU1217576A1 |

| Устройство для прессования изделий из порошка | 1987 |

|

SU1444078A1 |

| ШТАМП ДЛЯ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ ТИПА ВТУЛОК ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2030967C1 |

| Способ прессования изделий из порошка | 1982 |

|

SU1018805A1 |

| Способ прессования трубчатых заготовок из порошка и устройство для его осуществления | 1982 |

|

SU1016071A1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ | 2010 |

|

RU2443485C2 |

| Способ распрессовки прессованных изделий с отверстиями | 1990 |

|

SU1715494A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ТРУБЧАТОЙ ФОРМЫ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2102186C1 |

| Пресс-форма | 1988 |

|

SU1509180A2 |

| Устройство для прессования изделий из металлического порошка | 1990 |

|

SU1764816A2 |

Изобретение относится к области порошковой металлургии, в частности к устройствам для прессования из порошка длинномерных тонкостенных втулок. Целью изобретения является повышение качества прессуемых изделий. Предварительно отливают парафиновый формующий элемент 5. Последний совместно с центрирующим элементом 3 устанавливают внутри матрицы 2 на под- подкладку 1. В полость, образованную матрицей 2, подкладкой 1 и элементом 5, засыпают шихту, после чего устанавливают крышку 8 таким образом, чтобы отверстия 9 совпали с соответствующими отверстиями 10. Крышку крепят к матрице с помощью штифтов 11. Нагревателем 4 нагревают элемент 5 до температуры 35-40°С. После этого через пуансон 6 к формующему элементу 5 прикладывают осевое усилие. Таким образом происходит равномерное радиальное прессование шихты до заданных размеров втулки. Выпрессовку втулки производят совместно с формующим элементом. Устройство позволяет получать втулки с равномерной плотностью по иысоте при отсутствии волнистости поверхности. 2 ил., 1 табл. tpuP.i

Составитель Л, Гамаюнова Редактор К. Крупнина Техред Л.Олийнык Корректор И. Муска

4079/12

Тираж 740Иодписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Устройство для прессования трубчатых изделий из порошка | 1982 |

|

SU1082562A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ изостатического прессования | 1984 |

|

SU1217576A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-09-15—Публикация

1986-03-19—Подача