1 1

Изобретение относится к обработ- , ке материалов резанием, а именно к устройствам для закрепления деталей на металлорежущих станках.

Цель изобретения - повьшение надежности работы путем закрепления детали с помощью Г-образных рычагов, взаимодействующих с клиновым элементом от силового цилиндра.

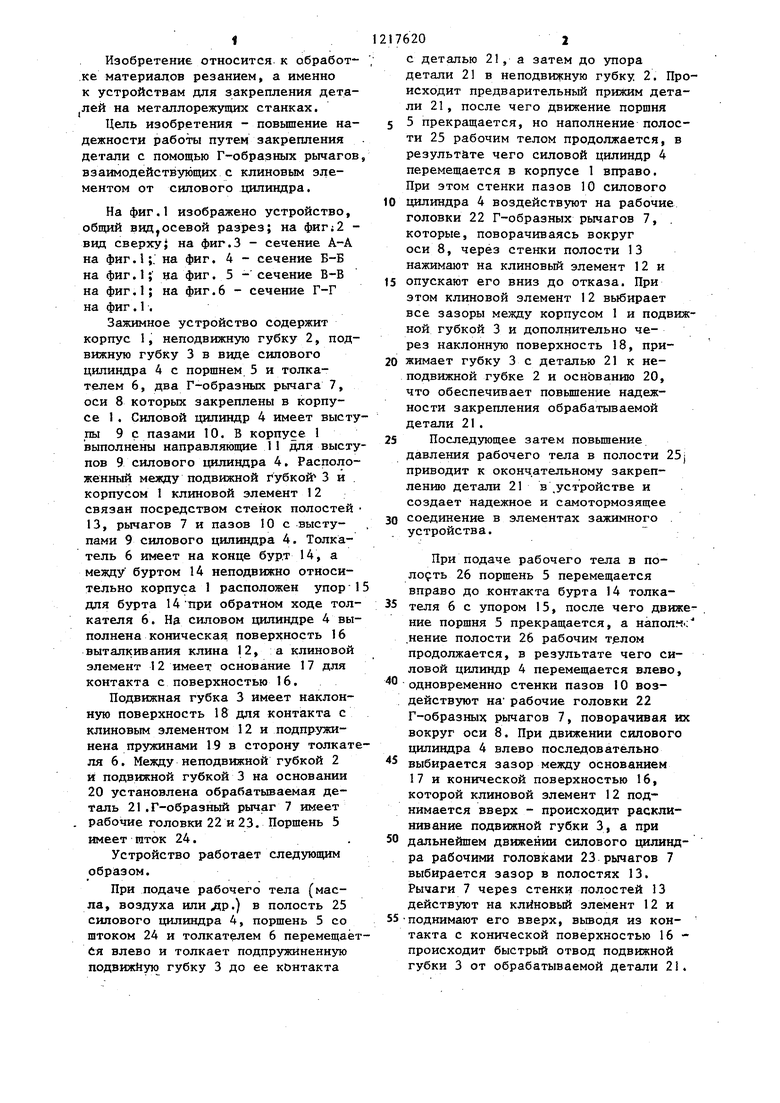

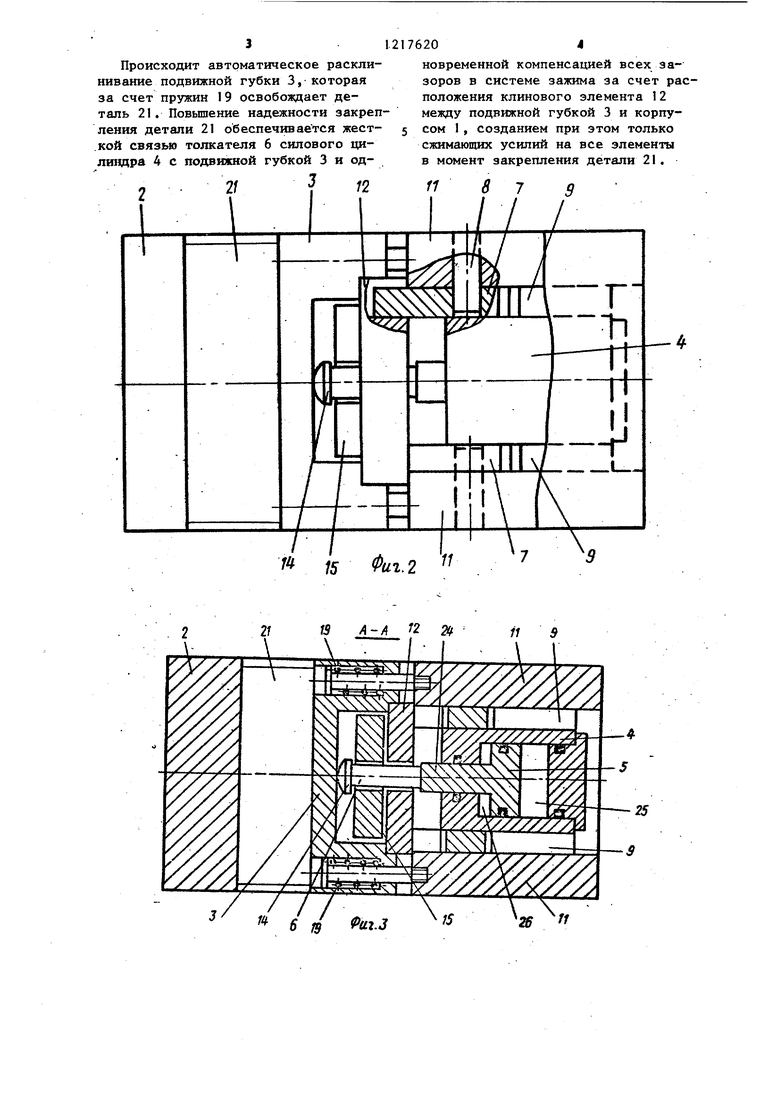

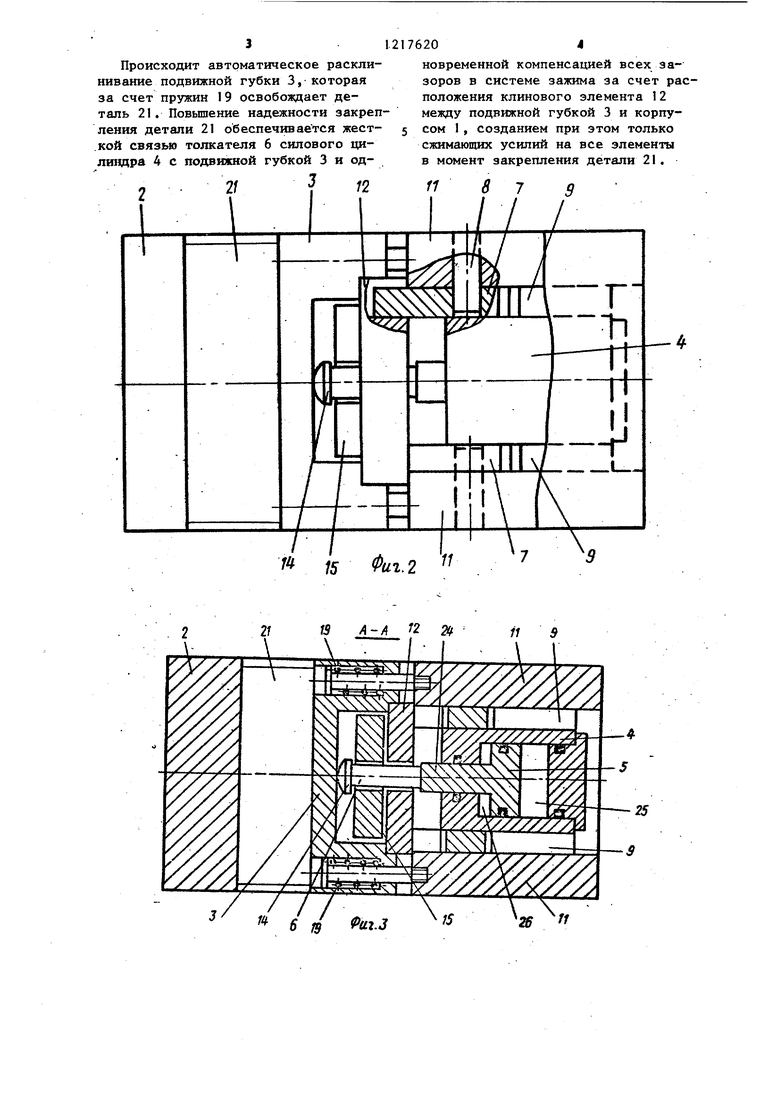

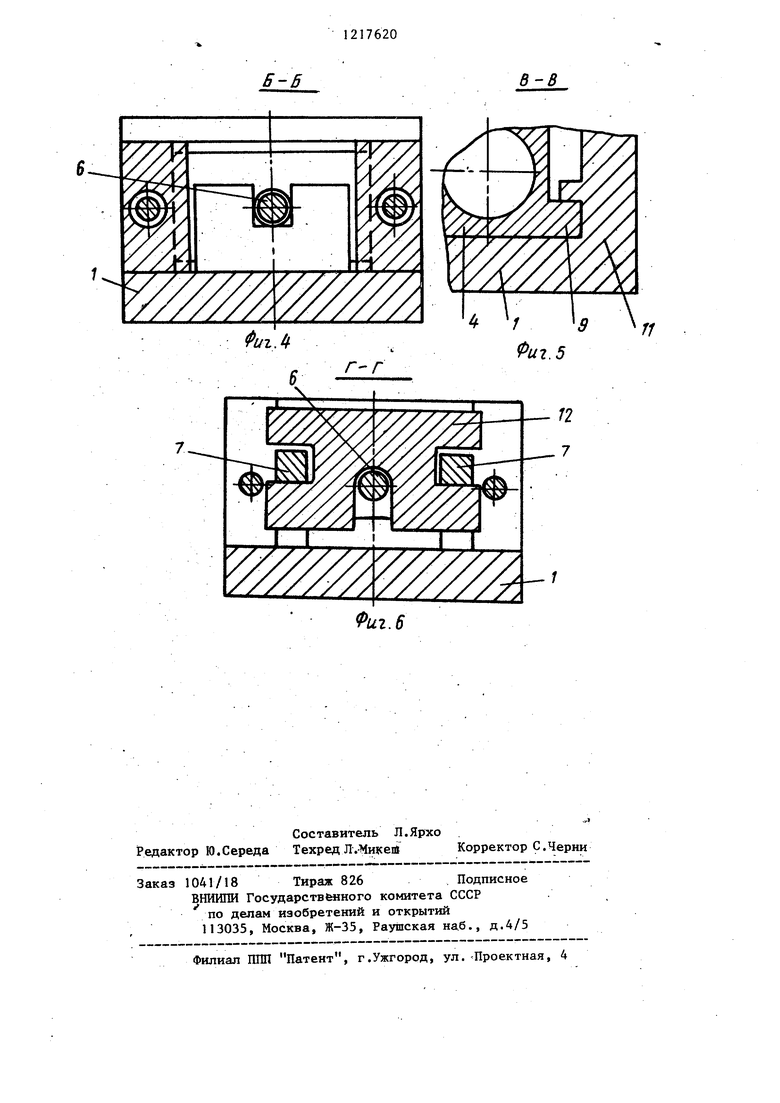

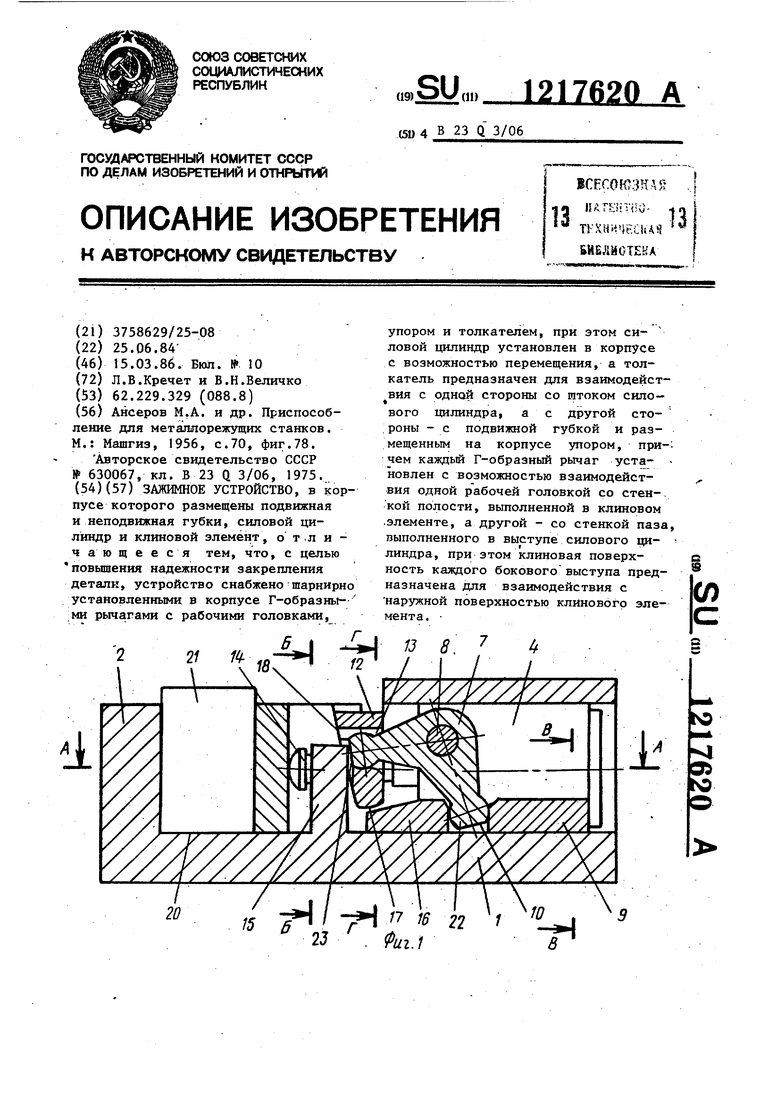

На фиг.1 изображено устройство, общий вид,осевой разрез; на фиг;2 - вид сверху; на фиг.З - сечение А-А на фигЛ;. на фиг. 4 - сечение Б-Б на фиг. 1; на фиг. 5 - сечение В-В на фиг.1; на фиг.6 - сечение Г-Г на фиг.1.

Зажимное устройство содержит корпус 1, неподвижную губку 2, подвижную губку 3 в виде силового цилиндра 4 с поршнем 5 и толкателем 6, два Г-образных рычага 7, оси 8 которых закреплены в корпусе 1. Силовой цилиндр 4 имеет выступы 9 с пазами 10. В корпусе 1 выполнены направляющие 1 для выступов 9 силового цилиндра 4. Расположенный между подвижной губкой 3 и корпусом 1 клиновой элемент 12 связан посредством стенок полостей 13, рычагов 7 и пазов 10 с выступами 9 силового цилиндра 4. Толкатель 6 имеет на конце бур.т 14, а между буртом 14 неподвижно относительно корпуса 1 расположен упор 15 для бурта 14 при обратном ходе толкателя 6. На силовом цилиндре 4 выполнена коническая поверхность 16 выталкива1гая клина 12, а клиновой элемент 12 имеет основание 17 для контакта с поверхностью 16.

Подвижная губка 3 имеет наклонную поверхность 18 для контакта с клиновым элементом 12 и подпружинена пружинами 19 в сторону толкателя 6. Между неподвижной губкой 2 и подвижной губкой 3 на основании 20 установлена обрабатываемая деталь 21.Г-образный рычаг 7 имеет рабочие головки 22 и 23. Поршень 5 имеет шток 24.

Устройство работает следующим образом.

При подаче рабочего тела (масла, воздуха или др.) в полость 25 силового цилиндра 4, поршень 5 со штоком 24 и толкателем 6 перемещается влево и толкает подпружиненную подвижную губку 3 до ее кЬнтакта

176202

с деталью 21, а затем до упора детали 21 в неподвижную губку 2. Происходит предварительный прижим детали 21 , после чего движение поршня

5 5 прекращается, но наполнение полости 25 рабочим телом продолжается, в результате чего силовой цилиндр 4 перемещается в корпусе 1 вправо. При этом стенки пазов 10 силового

0 цилиндра 4 воздействуют на рабочие головки 22 Г-образных рычагов 7, которые, поворачиваясь вокруг оси 8, через стенки полости 13 нажимают на клиновый элемент 12 и

5 опускают его вниз до отказа. При этом клиновой элемент 12 выбирает все зазоры между корпусом 1 и подвижной губкой 3 и дополнительно через наклонную поверхность 18, при0 жимает губку 3 с деталью 21 к неподвижной губке 2 и основанию 20, что обеспечивает повьшгение надежности закрепления обрабатьгоаемой детали 21.

5 Последующее затем повьш1ение

давления рабочего тела в полости 25j приводит к оконч.ательному закреплению детали 21 в .устройстве и создает надежное и самотормозящее

0 соединение в элементах зажимного . устройства.

При подаче рабочего тела в по- 26 поршень 5 перемещается вправо до контакта бурта 14 толка5 теля 6 с упором 15, после чего движение поршня 5 прекращается, а напол ; .нение полости 26 рабочим телом продолжается, в результате чего силовой цилиндр 4 перемещается влево,

одновременно стенки пазов 10 воздействуют на рабочие головки 22 Г-образных рычагов 7, поворачивая их вокруг оси 8. При движении силового цилиндра 4 влево последовательно

выбирается зазор между основанием 17 и конической поверхностью 16, которой клиновой элемент 12 поднимается вверх - происходит расклинивание подвижной губки 3, а при

50 дальнейшем движении силового цилиндра рабочими головками 23 рычагов 7 выбирается зазор в полостях 13. Рычаги 7 через стенки полостей 13 действуют на клйновый элемент 12 и

55-поднимают его вверх, вьтодя из контакта с конической поверхностью 16 - происходит быстрый отвод подвижной губки 3 от обрабатываемой детали 21.

Происходит автоматическое расклинивание подвижной губки 3, которая за счет пружин 19 освобождает деталь 21. Повьшение надежности закреп ления детали 21 обеспечивается жест- .кой связью толкателя 6 силового цилиндра 4 с подвижной губкой 3 и од2 -

21

12

12176204

новременной компенсацией всех зазоров в системе зажима за счет расположения клинового элемента 12 между подвижной губкой 3 и корпу- 5 сом 1, созданием при этом только сжимающих усилий на все элементы в момент закрепления детали 21.

Фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Схват промышленного робота | 1980 |

|

SU931467A1 |

| Схват манипулятора | 1982 |

|

SU1041286A1 |

| Устройство для закрепления деталей | 1986 |

|

SU1407750A1 |

| Приспособление для закрепления многоместных кассет | 1990 |

|

SU1710273A1 |

| Машина для контактной стыковой сварки оплавлением с импульсным подогревом | 1978 |

|

SU739821A1 |

| Тиски | 1984 |

|

SU1178578A1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

| Механическая рука | 1979 |

|

SU804170A1 |

| Гидрокопировальный многопроходный суппорт | 1977 |

|

SU680857A1 |

| Машина для контактной стыковой сварки оплавлением с предварительным подогревом | 1976 |

|

SU766787A1 |

2ff fi

Б-В

В-В

ФигЛ

Г-Г

Фиг. 5

иг.В

| Ансеров М.А | |||

| и др | |||

| Приспособление для металлорежущих станков | |||

| М.: Машгиз, 1956, с.70, фиг.78 | |||

| Станочные тиски | 1975 |

|

SU630067A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-03-15—Публикация

1984-06-25—Подача