1

Изобретение относится к обработке металлов давлением и может быть использовано для правки плоских деталей типа колец, дисков и .

Цель изобретения - улучшение качества изделий за счет стабилизации внутренних напряжений и повьшение производительности за счет увеличения интенсивности процесса правки.

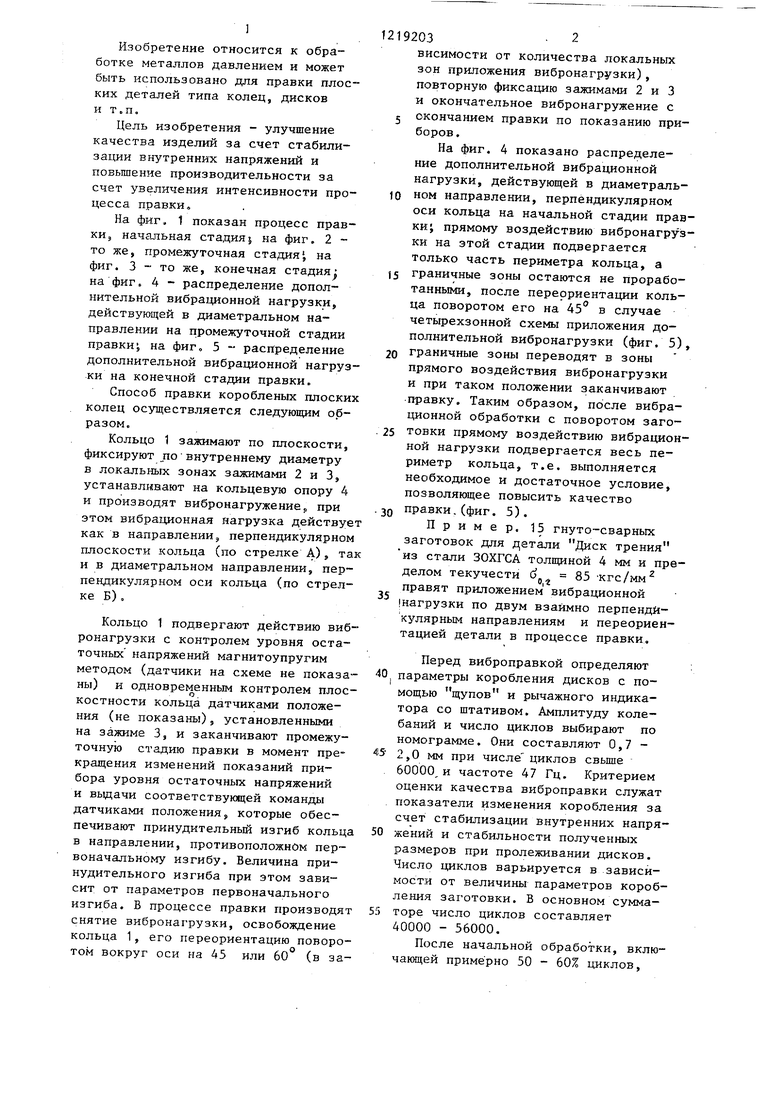

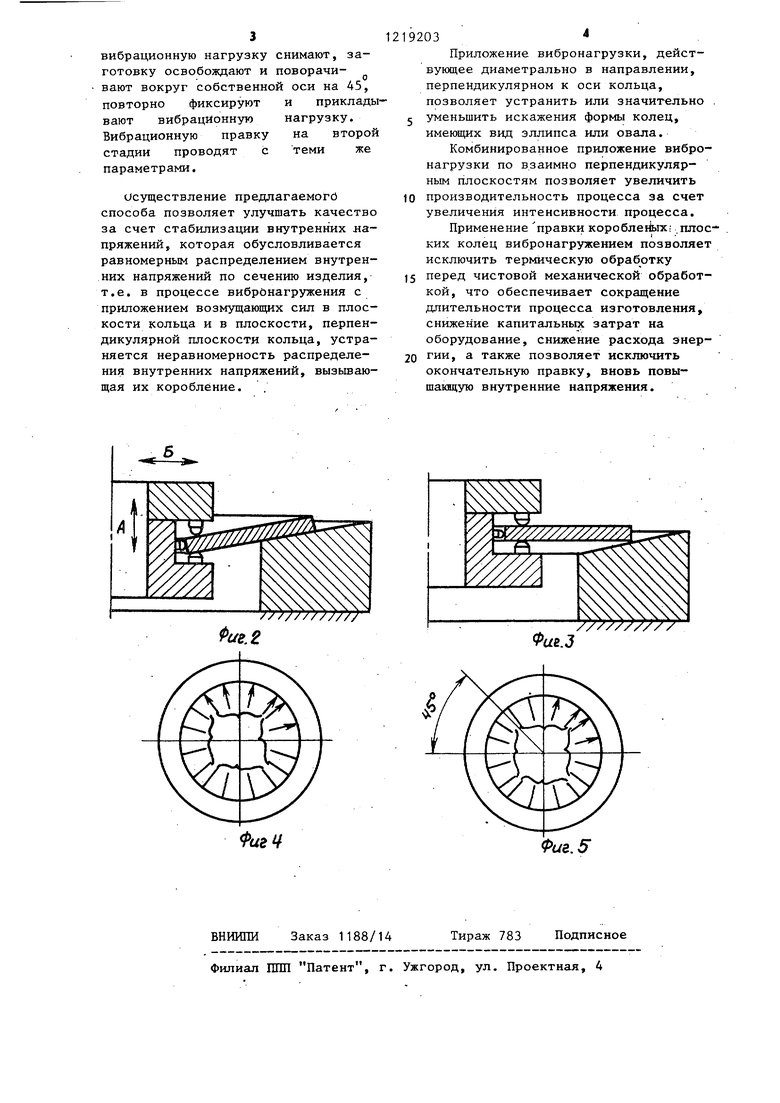

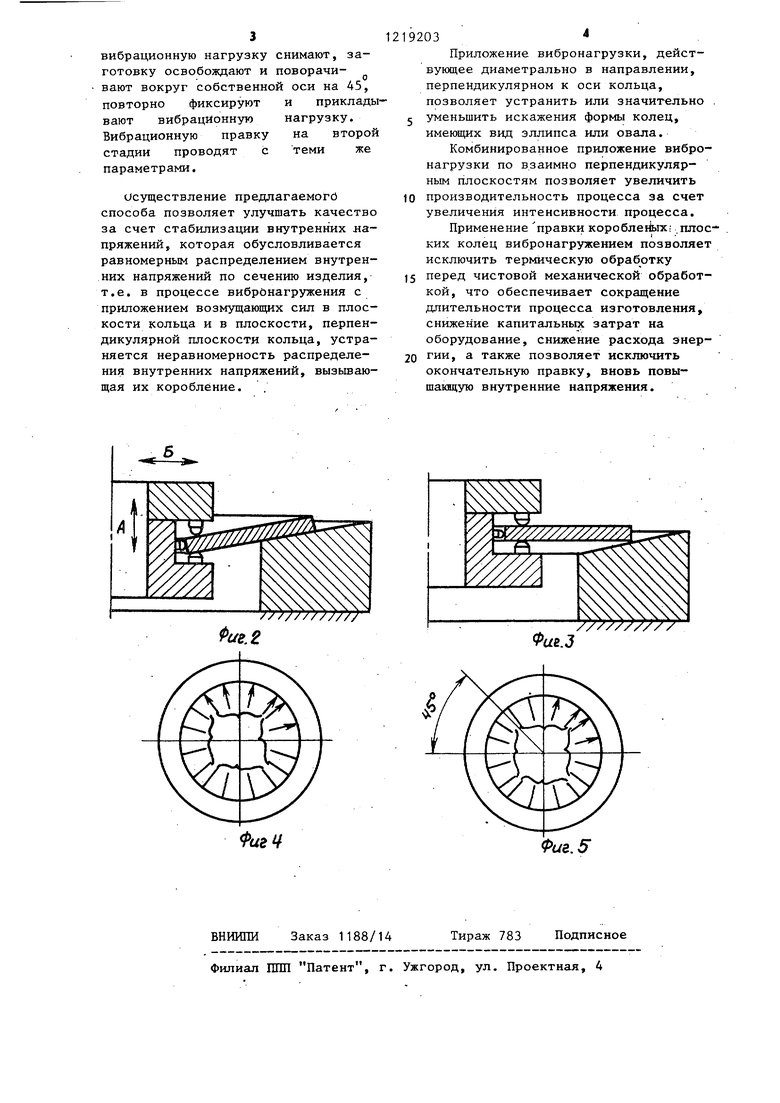

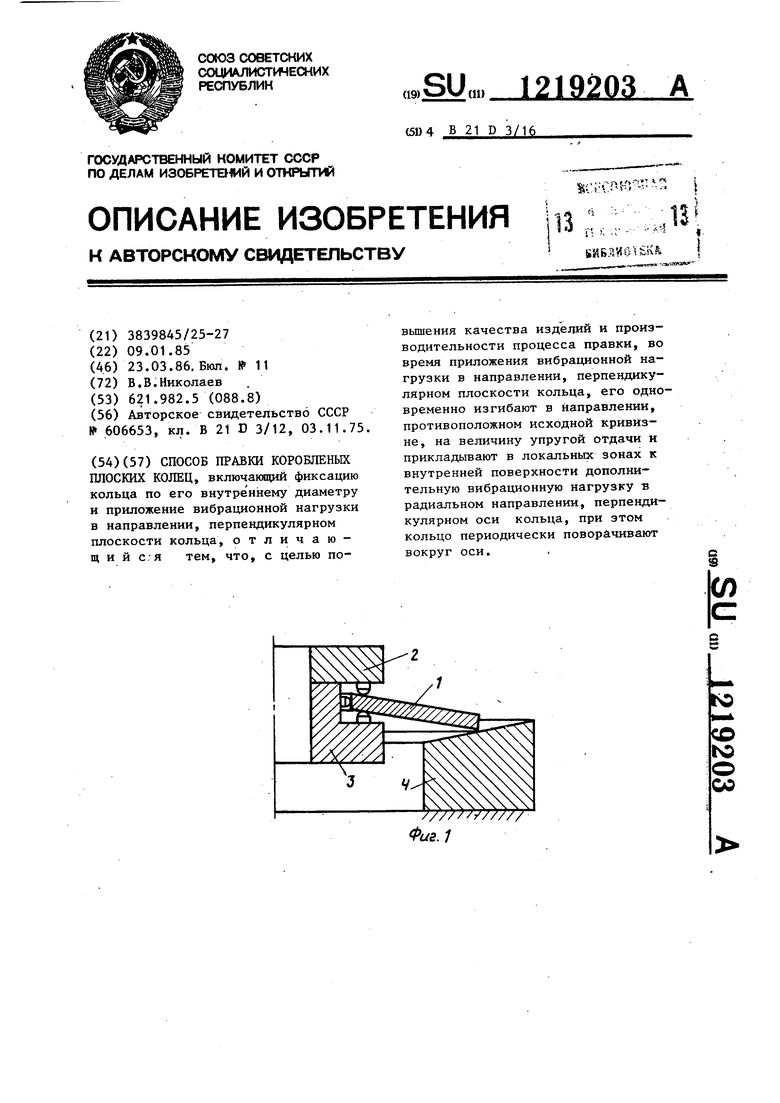

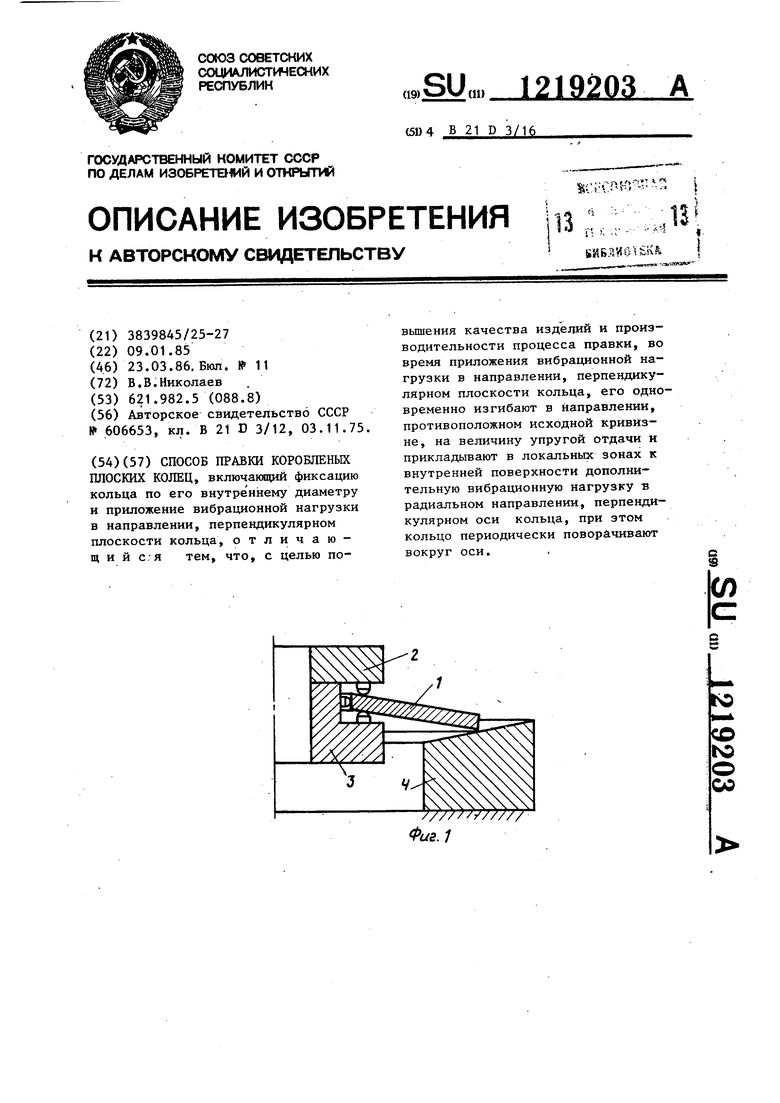

На фиг. 1 показан процесс правки, начальная стадияj на фиг. 2 - то же, промежуточная стадия , на фиг. 3 - то же, конечная стадияj на фиг. 4 - распределение дополнительной вибрационной нагрузки, действующей в диаметральном направлении на промежуточной стадии правки на фиг, 5 распределение дополнительной вибрационной нагрузки на конечной стадии правки.

Способ правки коробленых плоских колец осуществляется следующим образом.

Кольцо 1 зажимают по плоскости, фиксируют по внутреннему диаметру в локальных зонах зажимами 2 и 3, устанавливают на кольцевую опору 4 и производят вибронагружениВр при этом вибрационная нагрузка действуе как в направлении,, перпендикулярном плоскости кольца (по стрелке А), та и в диаметральном направлении, перпендикулярном оси кольца (по стрелке Б) .

Кольцо 1 подвергают действию вибронагрузки с контролем уровня остаточных напряжений магнитоупругим методом (датчики на схеме не показаны) и одновременным контролем плосо

костности кольца датчиками положения (не показаны), установленными на зажиме 3, и заканчивают промежуточную стадию правки в момент прекращения изменений показаний прибора уровня остаточных напряжений и выдачи соответствующей команды датчиками положения, которые обеспечивают принудительный изгиб кольц в направлении, противоположном первоначальному изгибу. Величина принудительного изгиба при зтом зависит от параметров первоначального изгиба. В процессе правки производя снятие вибронагрузки, освобождение кольца 1, его переориентацию поворотом вокруг оси на 45 или 60 (в за19203 2

висимости от количества локальных зон приложения вибронагрузки), повторную фиксацию зажимами 2 и 3 и окончательное вибронагружение с 5 окончанием правки по показанию приборов .

На фиг. 4 показано распределение дополнительной вибрационной нагрузки, действующей в диаметраль- 10 ном направлении, перпендикулярном оси кольца на начальной стадии правки; прямому воздействию вибронагрузки на этой стадии подвергается только часть периметра кольца, а J5 граничные зоны остаются не проработанными, после переориентации кольца поворотом его на 45 в случае четырехзонной схемы приложения дополнительной вибронагрузки (фиг. 5), 20 граничные зоны переводят в зоны прямого воздействия вибронагрузки и при таком положении заканчивают правку. Таким образом, после вибрационной обработки с поворотом заго- 25 товки прямому воздействию вибрационной нагрузки подвергается весь периметр кольца, т.е. выполняется необходимое и достаточное условие, позволяющее повысить качество 30 правки.(фиг. 5).

Пример. 15 гнуто-сварных заготовок для детали Диск трения из стали ЗОХГСА толщиной 4 мм и пределом текучести d 85 кгс/мм правят приложением вибрационной |нагрузки по двум взаимно перпендикулярным направлениям и переориентацией детали в процессе правки.

Перед виброправкой определяют

40 параметры коробления дисков с помощью щупов и рычажного индикатора со штативом. Амплитуду колебаний и число циклов выбирают по номограмме. Они составляют 0,7 2,0 мм при числе циклов свьше - 60000 и частоте 47 Гц. Критерием оценки качества виброправки служат показатели изменения коробления за счет стабилизации внутренних напря50 жений и стабильности полученных размеров при пролеживании дисков. Число циклов варьируется в зависимости от величины параметров коробления заготовки. В основном сумма-

5: торе число циклов составляет 40000 - 56000.

После начальной обработки, включающей примерно 50 - 60% циклов.

35

вибрационную нагрузку готовку освобождают и вают вокруг собственно повторно фиксируют вают вибрационную Вибрационную правку стадии проводят с параметрами.

осуществление предлагаемогб способа позволяет улучшать качество за счет стабилизации внутренних ла- пряжений, которая обусловливается равномерным распределением внутренних напряжений по сечению изделия, т.е. в процессе вибрйнагружения с приложением возмущающих сил в плоскости кольца и в плоскости, перпендикулярной плоскости кольца, устраняется неравномерность распределения внутренних напряжений, вызьшаю- щая их коробление.

219203

Приложение вибронагрузки, дейст- вукмдее диаметрально в направлении, перпендикулярном к оси кольца, позволяет устранить или значительно .

5 уменьшить искажения формы колец, имеющих вид эллипса или овала.

Комбинированное приложение вибронагрузки по взаимно перпендикулярным плоскостям позволяет увеличить

10 производительность процесса за счет увеличения интенсивности процесса.

Применение правки короблек1ых| плоских колец вибронагружением позволяет исключить термическую обработку

)5 перед чистовой механической обработкой, что обеспечивает сокращение длительности процесса изготовления, снижение капитальных затрат на оборудование, снижение расхода энер20 гии, а также позволяет исключить окончательную правку, вновь повышающую внутренние напряжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки коробленных в радиальном направлении металлических плоских колец | 1983 |

|

SU1123759A1 |

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2010 |

|

RU2484910C2 |

| Способ правки кольцевых деталей | 1983 |

|

SU1142193A1 |

| Способ резки тонкостенных труб и устройство для его осуществления | 1985 |

|

SU1382599A1 |

| СПОСОБ ПРАВКИ КРУПНОГАБАРИТНЫХ ПОКОВОК ТИПА ДИСКОВ, КОЛЕЦ, ФЛАНЦЕВ, ПЯТНИКОВ | 2006 |

|

RU2311250C1 |

| Способ правки кольцевых дисков | 2021 |

|

RU2790993C1 |

| СПОСОБ ПРАВКИ ДЕФОРМИРОВАННЫХ ДИСКОВЫХ ПИЛ (ВАРИАНТЫ) | 2003 |

|

RU2245766C1 |

| Способ плавки кольцевых дисков | 1991 |

|

SU1792763A1 |

| СПОСОБ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2254383C1 |

| Способ правки длинномерных цилиндрических изделий | 1982 |

|

SU1199344A1 |

б

ие.г

м.З

/

иг

Фиг. 5

| Способ правки коробленных плоских колец | 1975 |

|

SU606653A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-23—Публикация

1985-01-09—Подача