(Л

2

/

Изобретение относится к обработке металлов давлением, а именно к исправлению продольной кривизны длинномерных цилиндрических изделий, и может быть использовано в машиностроении.

Целью изобретения является повышение производительности и качества правки.

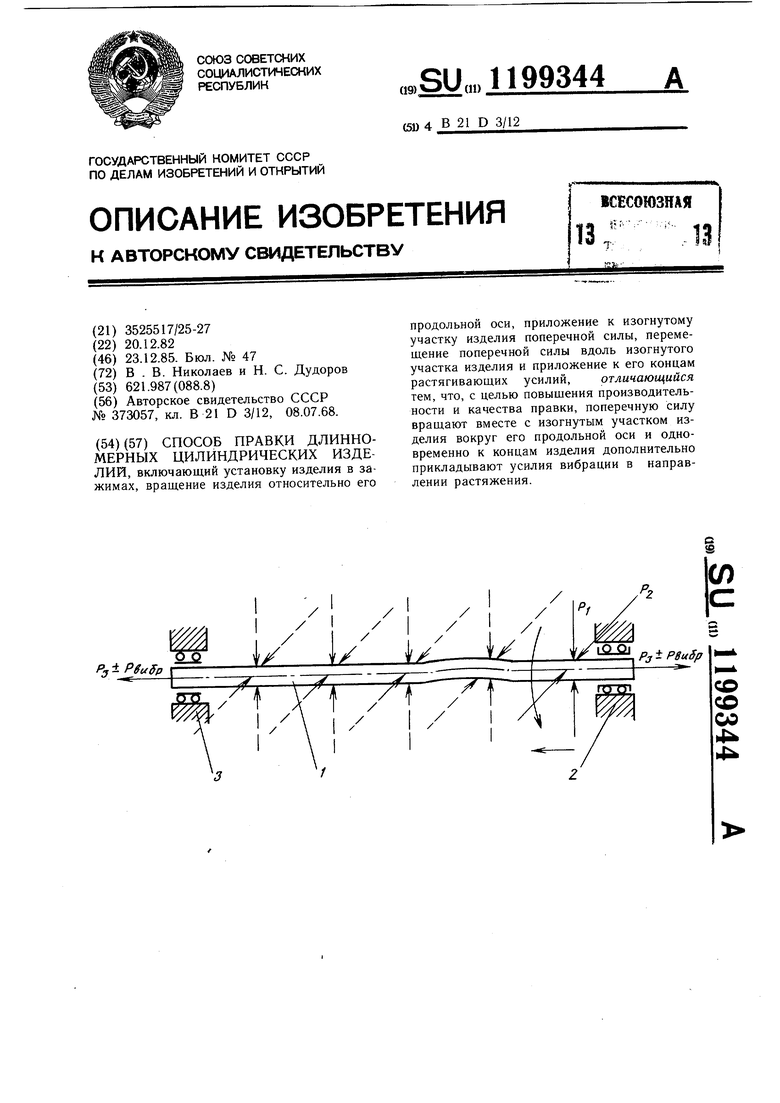

На чертеже изображена схема осуществления способа правки.

Длинномерное:.изделие 1 устанавливают по оси правки с двусторонним зашемлением в опорах (жесткой 2 и подвижной 3). Первоначально к изогнутому участку длинномерного изделия 1, расположенному в межопорном пространстве вблизи жесткой опоры 2, прикладывают внешние поперечные силы Р1 и Р 2 и одновременно все изделие подвергают растяжению под действием силы Рзс наложением усилий вибрации ±Pf,gПри появлении в длинномерном изделии 1 напряжения 0,5-0,9 предела текучести материала изделия (в зависимости от марки материала заготовки) включают враш,ение. Одновременно с этим производят последовательное приложение вращающихся вместе с изделием 1 внешних поперечных сил Р i и Р 2 ко всем изогнутым участкам изделия, находящимся в межопорном пространстве.

При проходе изогнутых участков действие внешних поперечных сил Р г вызывает на изделие 1 изгибающий момент, который при вращении изделия 1 создает знакопеременное нагружение. Приложение продольных растягивающих сил Р з в комплексе с наложением усилий вибрации ±Рвб, способствует более равномерному распределению напряжений по длине изделия 1, а создание осевым усилием нормальной составляющей в комплексе с вращением обеспечивает более полное уменьшение деформации.

Величину растяжения устанавливают из расчета получения изделием небольшой пластической деформации, вследствие которой напряженное состояние по сечению в момент перегиба становится примерно одинаковым и после снятия нагрузки. Упругая отдача также одинакова по всему сечению изделия.

Вибрирование детали осуществляют на резонансных частотах, которые определяются в зависимости от механических свойств

материала и геометрических размеров изделия.

После перемещения внешних поперечных сил Рги Ряв зону подвижной опоры 3

производят снятие внешних поперечных сил Р1 и Р 2, продольной растягивающей нагрузки РЗ с усилием вибрации ±Pf,6 и отключение вращения.

Пример. Образцы заготовки для детали типа «торсионный вал из стали марки 40 X С

диаметрами 15 и 20 мм и длиной соответственно 170 и 290 мм подвергают холодной и полугорячей правке на модернизированном станке 1К625 в условиях знакопеременного нагружения внешними поперечными силами

вращающегося изделия в сочетании с осевым растяжением и наложением усилий вибрации.

Правка осуществляется роликовыми фильерами с последовательным приложением внешних поперечных сил по длине всего

изделия. Скорость перемещения роликовой фильеры варьирует в пределах 40- 120 мм/мин при скоростях вращения образца 80 и 125 об/мин. Напряжения, возникающие от действия растягивающих усилий составляют 0,55-0,85 предела текучести для данного материала при наложении вибрационных усилий, составляющих 2-5% от величины растягивающих усилий.

Осуществление предлагаемого способа позволяет увеличить производительность

процесса правки за счет сокращения объема подготовительных работ, связанных с определением местоположения волнистых участков на специальном оборудовании. Последовательное приложение внешних поперечных сил к изделию позволяет производить правку как отдельных изогнутых его частей, так и всего изделия в целом, что также повышает производительность процесса за счет сокращения времени на выполнение работ, связанных с переориентацией

внешних поперечных сил.

Повышение качества изделий, подвергаемых правке по предлагаемой схеме, обеспечивается равномерным распределением напряжений как по сечению, так и по длине изделий и, следовательно, значительным уменьшением деформации. Этому способствует создание знакопеременного нагружения в комплексе с приложением осевых нагрузок и наложением усилий вибрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2347636C1 |

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2010 |

|

RU2484910C2 |

| Способ правки длинномерных заготовок | 1990 |

|

SU1782686A1 |

| СПОСОБ ПЛАСТИЧЕСКОЙ ПРАВКИ ПРОФИЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2403114C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| СПОСОБ ПРАВКИ ЛИСТОВЫХ ИЗДЕЛИЙ РАСТЯЖЕНИЕМ | 1970 |

|

SU278612A1 |

| СПОСОБ ВАЛКОВОЙ ПРАВКИ ИЗДЕЛИЙ | 1997 |

|

RU2113305C1 |

| Устройство для стабилизации параметров цилиндрических деталей | 2015 |

|

RU2626701C2 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА В БУНТАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2368436C9 |

| Способ правки длинномерного проката | 1982 |

|

SU1148663A1 |

СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, включающий устаиовку изделия в зажимах, вращение изделия относительно его продольной оси, приложение к изогнутому участку изделия поперечной силы, перемещение поперечной силы вдоль изогнутого участка изделия и приложение к его концам растягивающих усилий, отличающийся тем, что, с целью повыщения производительности и качества правки, поперечную силу вращают вместе с изогнутым участком изделия вокруг его продольной оси и одновременно к концам изделия дополнительно прикладывают усилия вибрации в направлении растяжения.

| плТЕВТИО'ТКГ;':""виьлио. | 0 |

|

SU373057A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-23—Публикация

1982-12-20—Подача