1

Изобретение относится к машиностроению, а именно к конструкции кузнечно-штамповочного оборудования .

Цель изобретения - повышение КПД вертикальной установки для штамповки деталей за счет использования реактивной энергии разгона подвижны частей.

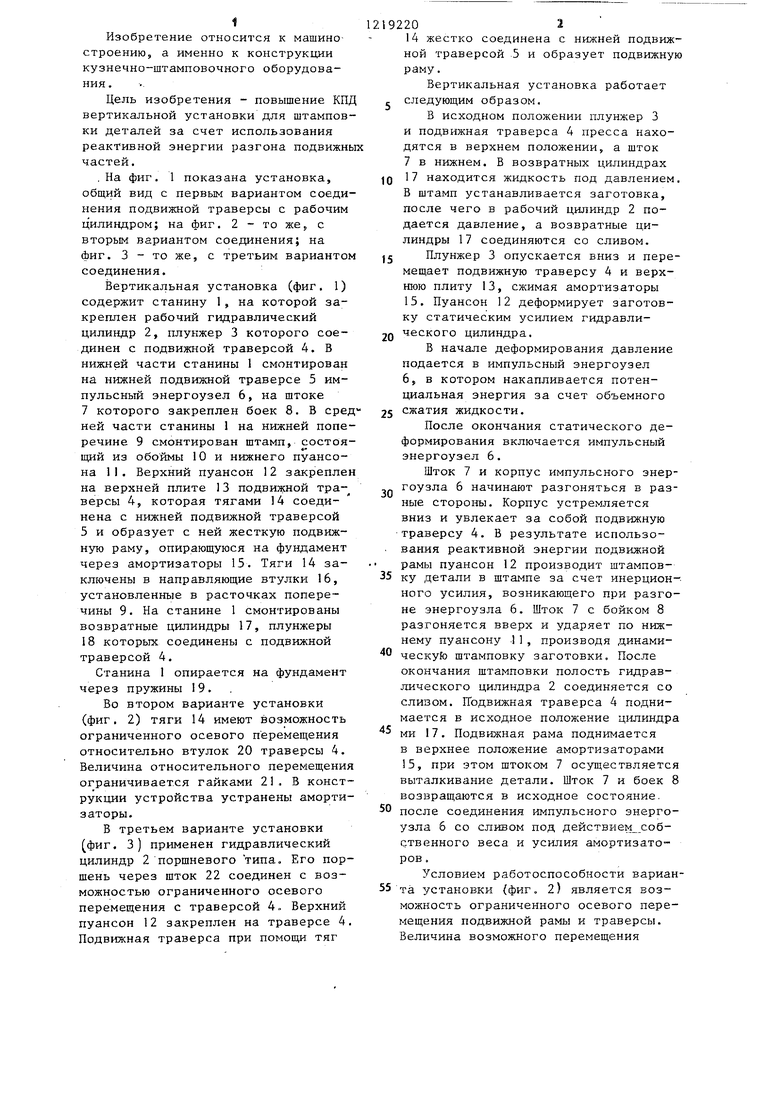

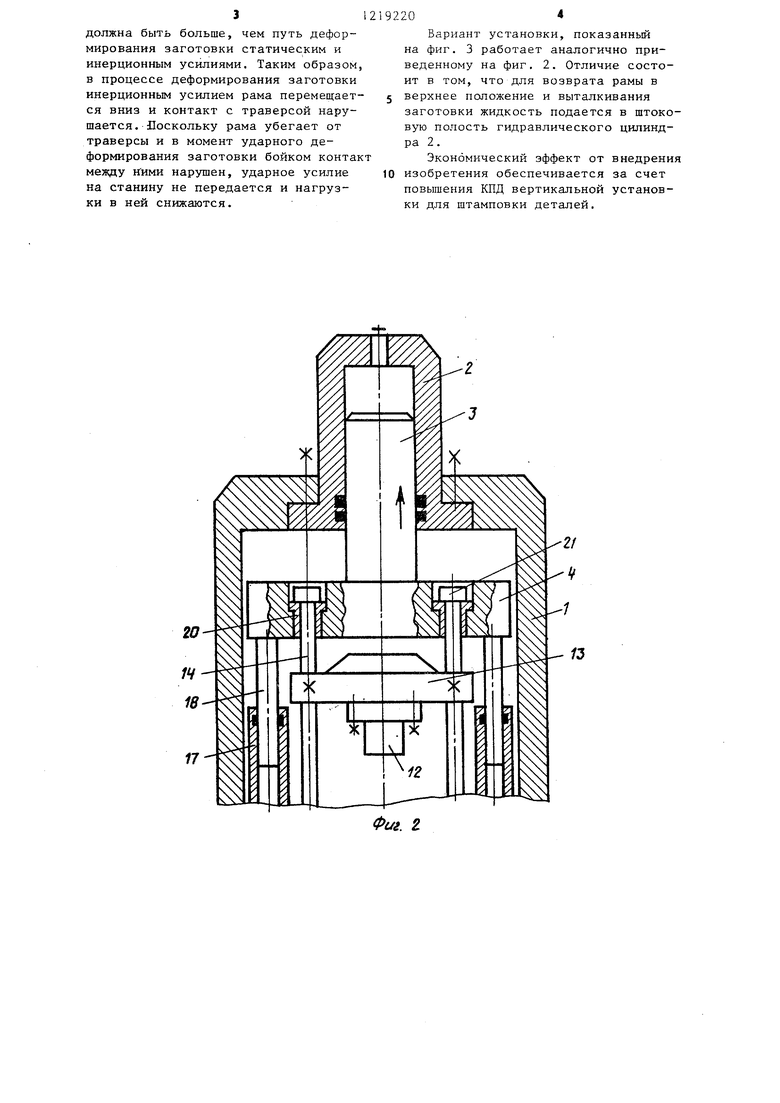

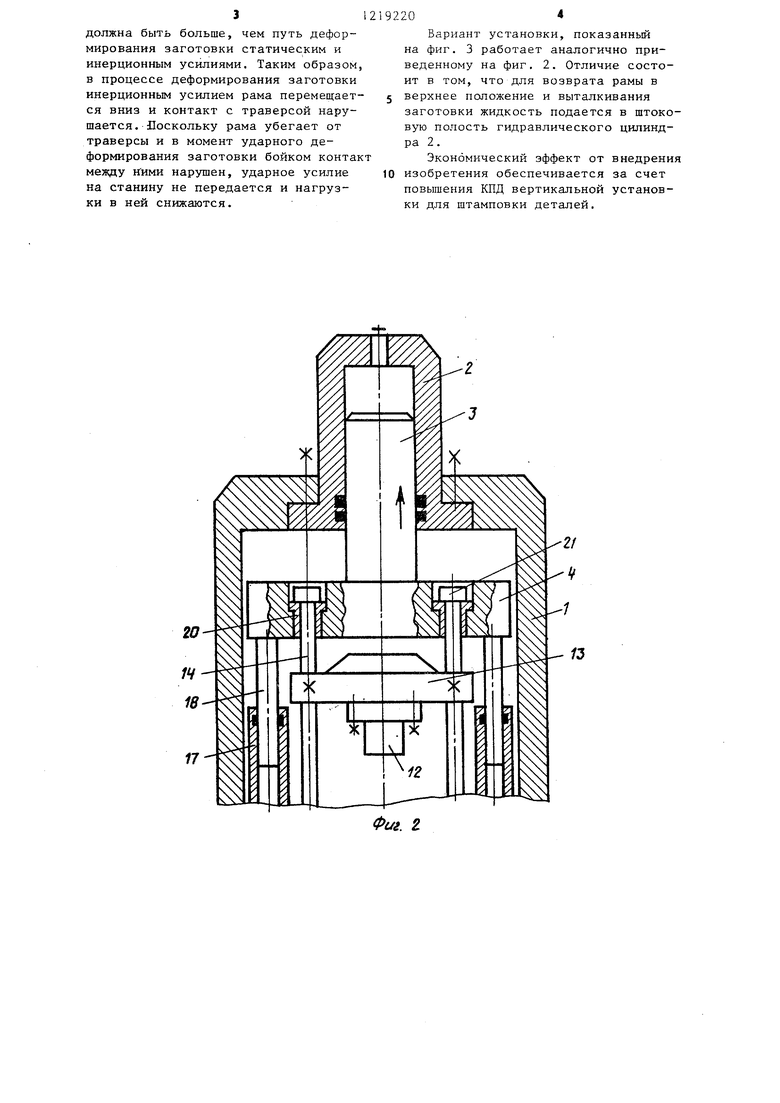

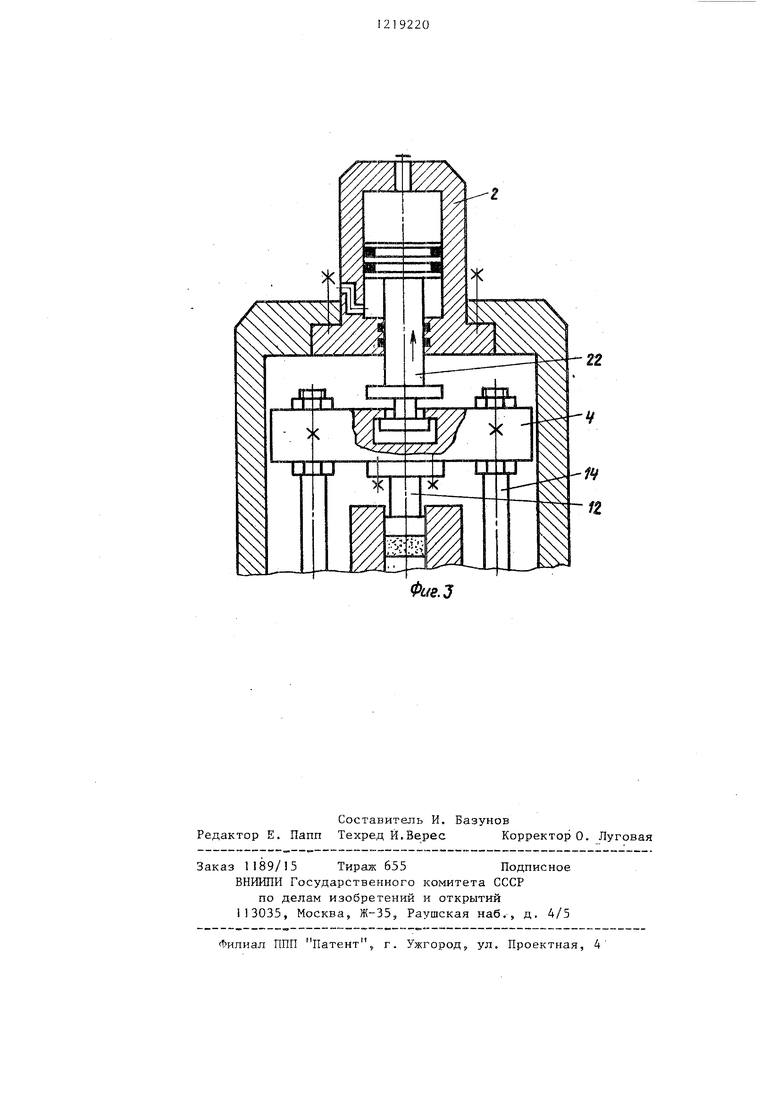

. На фиг, 1 показана установка, общий вид с первым вариантом соединения подвижной траверсы с рабочим цилиндром; на фиг. 2 - то же, с вторым вариантом соединения; на фиг. 3 - то же, с третьим вариантом соединения.

Вертикальная установка (фиг. 1) содержит станину 1, на которой закреплен рабочий гидравлический цилиндр 2, плунжер 3 которого соединен с подвижной траверсой 4. В нижней части станины 1 смонтирован на нижней подвижной траверсе 5 импульсный энергоузел 6, на штоке 7 которого закреплен боек 8. В средней части станины 1 на нижней поперечине 9 смонтирован штамп, состоящий из обоймы 10 и нижнего пуансона 1 1 . Верхний пуансон 12 закреплен на верхней плите 13 подвижной тра- версы 4, которая тягами 14 соединена с нижней подвижной траверсой 5 и образует с ней жесткую подвижную раму, опирающуюся на фундамент через амортизаторы 15. Тяги 14 заключены в направляющие втулки 16, установленные в расточках поперечины 9. На станине 1 смонтированы возвратные цилиндры 17, плунжеры 18 которых соединены с подвижной траверсой 4.

Станина 1 опирается на фундамент через пружины 19.

Во втором варианте установки (фиг. 2) тяги 14 имеют возможность ограниченного осевого перемещения относительно втулок 20 траверсы 4. Величина относительного перемещения ограничивается гайками 21. В конструкции устройства устранены амортизаторы.

В третьем варианте установки фиг. 3) применен гидравлический цилиндр 2 поршневого типа. Его поршень через щток 22 соединен с возможностью ограниченного осевого перемещения с траверсой 4,, Верхний пуансон 12 закреплен на траверсе 4. Подвижная траверса при помощи тяг

20

2192202

14 жестко соединена с нижней подвижной траверсой 5 и образует подвижную раму.

Вертикальная установка работает , следующим образом.

В исходном положении плунжер 3 и подвижная траверса 4 пресса находятся в верхнем положении, а шток

7в нижнем. В возвратных цилиндрах Q 17 находится жидкость под давлением.

8штамп устанавливается заготовка, после чего в рабочий цилиндр 2 подается давление, а возвратные цилиндры 17 соединяются со сливом.

15 Плунжер 3 опускается вниз и перемещает подвижную траверсу 4 и верхнюю плиту 13, сжимая амортизаторы 15. Пуансон 12 деформирует заготовку статическим усилием гидравлического цилиндра.

В начале деформирования давление подается в импульсный энергоузел 6, в котором накапливается потенциальная энергия за счет объемного

25 сжатия жидкости.

После окончания статического деформирования включается импульсный энергоузел 6.

Шток 7 и корпус импульсного энергоузла 6 начинают разгоняться в разные стороны. Корпус устремляется вниз и увлекает за собой подвижную траверсу 4. В результате использования реактивной энергии подвижной рамы пуансон 12 производит штамповку детали в штампе за счет инерцион-. ного усилия, возникающего при разгоне энергоузла 6. Шток 7 с бойком 8 разгоняется вверх и ударяет по нижнему пуансону .| 1 , производя динами ческуй штамповку заготовки. После окончания штамповки полость гидравлического цилиндра 2 соединяется со сливом. Подвижная траверса 4 поднимается в исходное положение цилиндра

ми 17. Подвижная рама поднимается в верхнее положение амортизаторами 15, при этом штоком 7 осуществляется выталкивание детали. Шток 7 и боек 8 возвращаются в исходное состояние, после соединения импульсного энергоузла б со сливом под действием соб- ственного веса и усилия амортизаторов ,

Условием работоспособности вариан55 та установки (фиг. 2) является возможность ограниченного осевого перемещения подвижной рамы и траверсы. Величина возможного перемещения

30

35

50

должна быть больше, чем путь деформирования заготовки статическим и инерционным усилиями. Таким образом, в процессе деформирования заготовки инерционным усилием рама перемещается вниз и контакт с траверсой нарушается. Поскольку рама убегает от траверсы и в момент ударного деформирования заготовки бойком контак между Кими нарушен, ударное усилие на станину не передается и нагрузки в ней снижаются.

92204

Вариант установки, показанный на фиг. 3 работает аналогично приведенному на фиг, 2. Отличие состоит в том, что для возврата рамы в 5 верхнее положение и выталкивания заготовки жидкость подается в штоко- вую полость гидравлического цилиндра 2.

Экономический эффект от внедрения 10 изобретения обеспечивается за счет повышения КПД вертикальной установки для штамповки деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки деталей | 1981 |

|

SU969401A1 |

| Пневмогидравлический молот | 1971 |

|

SU424648A1 |

| ВЫСОКОСКОРОСТНАЯ МАШИНА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1972 |

|

SU419288A1 |

| Устройство для обработки металлов давлением | 1972 |

|

SU441113A1 |

| Трехкоординатный гидроимпульсный вибропресс | 1988 |

|

SU1581843A1 |

| Пневмогидравлический молот | 1973 |

|

SU560690A2 |

| Способ гидромеханической вытяжки листовых заготовок | 1990 |

|

SU1750801A1 |

| Инерционная гидроимпульсная вибромашина | 1985 |

|

SU1301544A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1996 |

|

RU2106246C1 |

| Гидровинтовой пресс-молот | 1978 |

|

SU721338A1 |

17

Фиг. 2

Фие.

| Установка для штамповки деталей | 1973 |

|

SU487703A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для штамповки | 1976 |

|

SU645742A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| , (54) (57) ВЕРТИКАЛЬНАЯ УСТАНОВКА ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ,.содержащая размещенный в верхней поперечине станины рабочий цилиндр со штоком, соединенным с подвижной траверсой, смонтированной в направляющих станины, импульсньй энергоуэел, установленный соосно рабочему цилиндру под нижней поперечиной, на которой закреплена инструментальная оснастка, отличающаяся тем, что, с целью повьшения КПД, она снабжена расположенной под нижней поперечиной дополнительной лодвижной траверсой и тягами, соединяющими эту траверсу с упомянутой подвижной траверсой, причем импульсйый энергоузел смонтирован на дополнительной подвижной траверсе | |||

| СО | |||

Авторы

Даты

1986-03-23—Публикация

1985-01-08—Подача