1

Изобретение относится к установкам для штамповки деталей.

Известна установка для штамповки деталей, содержаш,ая устройство для создания статической нагрузки на обрабатываемую деталь, размеш,енную в штампе, выполненное в виде гидравлического пресса, и устройство для создания динамической нагрузки на обрабатываемую деталь.

Для обеспечения возможности штамповки деталей сложной формы и повышения качества в предлагаемой установке устройство для создания динамической нагрузки па обрабатываемую деталь выполнено в виде закрепленпого на станине гидравлического пресса соосно с гидравлическим цилиндром дополнительного цилиндра с размепденным в нем уплотненным плунжером и жестко связанной с пл54нжером бабы, воздействуюш.ей на обрабатываемую деталь через проставку, установленную в отверстии штампа, гидравлический пресс установлен на амортизаторах.

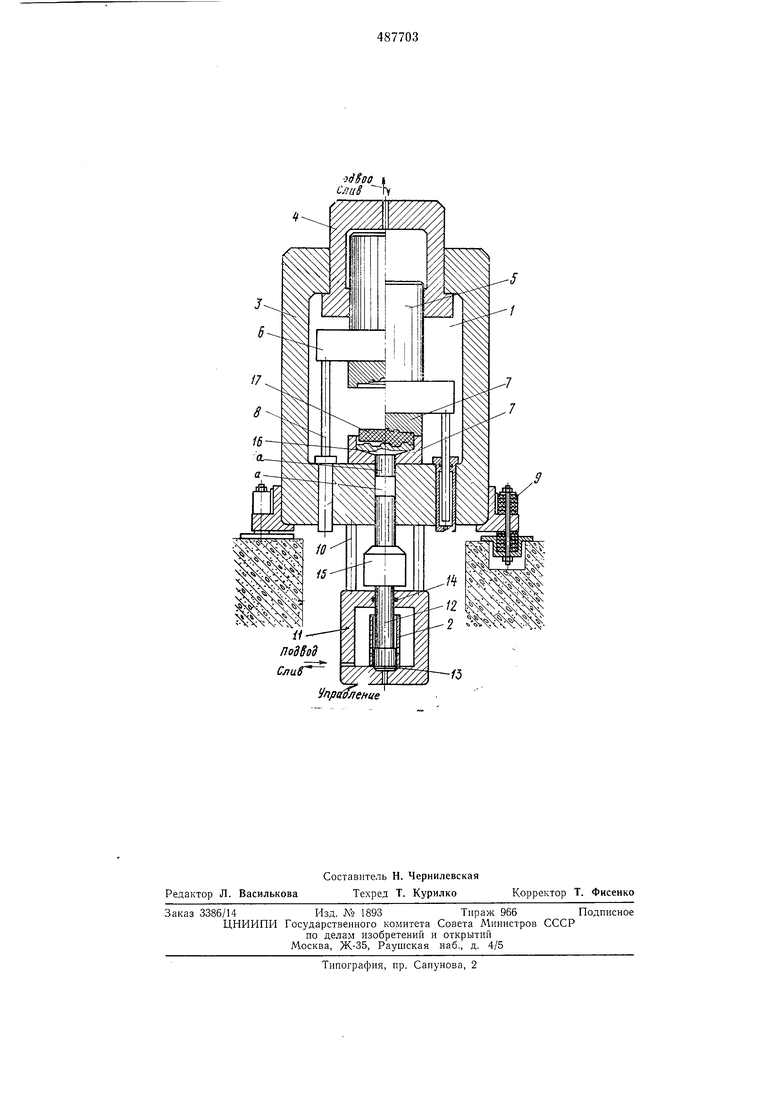

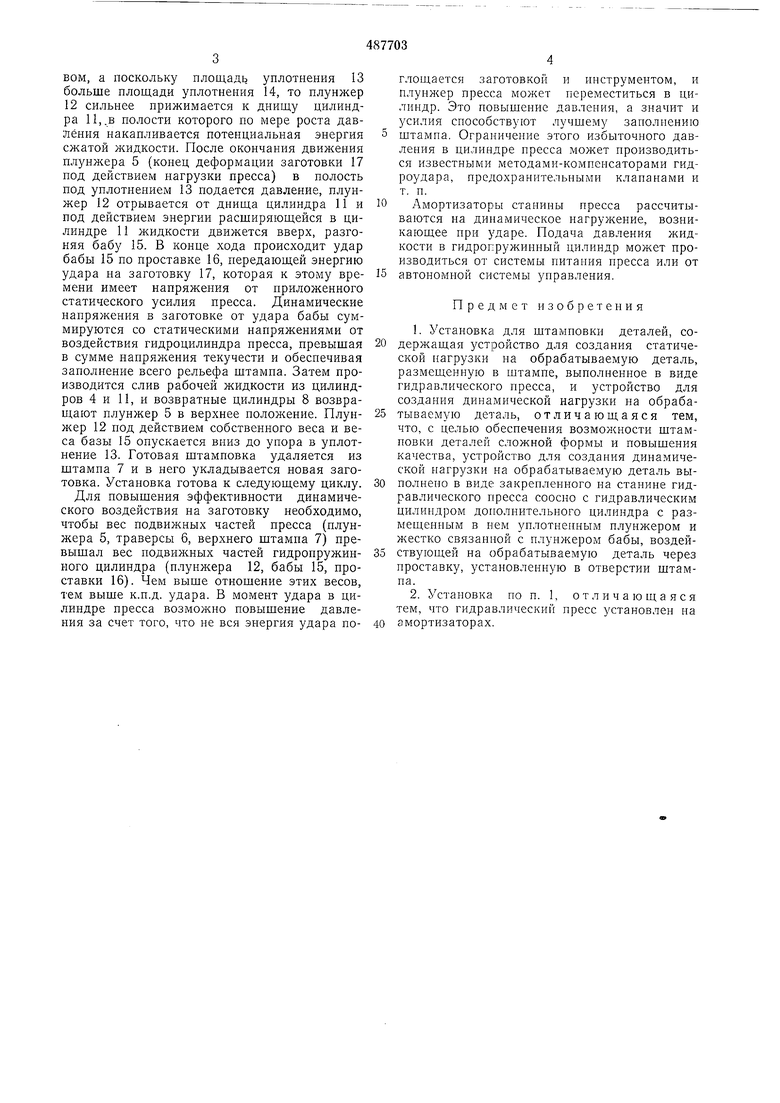

На чертеже схематически представлена предлагаемая установка для штамповки деталей.

Установка состоит из гидравлического пресса 1, и закрепленного на нем гидравлического цилиндра 2. Гидравлический пресс 1 имеет станину 3, рабочий гидравлический цилиндр 4, плунжер 5, подвижную траверсу 6, верхний и нижний половины штампа 7, возвратные цилиндры 8, амортизаторы 9. К станине

3пресса 1 прикреплено, например, шпильками 10 устройство для создания динамической

нагрузки на обрабатываемую деталь, состоящее из дополнительного цилиндра 11, плунжера 12, имеющего уплотнение 13, причем диаметр уплотнения 13 больше диаметра уплотнения 14. С плунжером 12 связана баба 15. В нижней половине штампа 7 и станине пресса выполнены отверстия а, в которых расположена проставка 16, взаимодействующая с заготовкой 17.

В исходном положении плунжер 5 пресса 1

находится в верхнем положении, а плунжер 12 устройства в нижнем. Полости цилиндров

4и 11 соединены со сливом. В нижнюю половину штампа 7 укладывается заготовка. В цилиндр 4 пресса подается давление наполпения, и плупже р 5 с траверсой 6 и верхней частью штампа / движется вниз до соприкосновения с заготовкой. Затем в цилиндр 4 подается жидкость высокого давления, и происходит деформирование заготовки усилием

пресса, равным произведению давления рабочей жидкости в цилиндре 4 на площадь плунHiepa 5. Одновременно с ростом давления жидкости в цилиндре 4 пресса 1 давление в цилиндре 11 повыщается до рабочего. Полость под уплотнением 13 соединена со елиBOM, a поскольку площадь уплотнения 13 больше площади уплотнения 14, то плунжер 12 сильнее прижимается к днищу цилиндра 11,.в полости которого по мере роста давления накапливается потенциальная энергия сжатой л идкости. После окончания движения плунжера 5 (конец деформации заготовки 17 под действием нагрузки пресса) в полость под уплотнением 13 подается давление, плунжер 12 отрывается от днища цилиндра 11 и под действием энергии расширяющейся в цилиндре 11 жидкости движется вверх, разгоняя бабу 15. В конце хода происходит удар бабы 15 по ироставке 16, передающей энергию удара на заготовку 17, которая к этому времени имеет напряжения от приложенного статического усилия пресса. Динамические напряжения в заготовке от удара бабы суммируются со статическими напряжениями от воздействия гидроцилиндра пресса, превышая в сумме нанряжения текучести и обеспечивая заполнение всего рельефа штампа. Затем производится слив рабочей жидкости из цилиндров 4 и 11, и возвратные цилиндры 8 возвращают плунжер 5 в верхнее положение. Плунжер 12 под действием собственного веса и веса базы 15 опускается вниз до упора в уплотнение 13. Готовая щтамповка удаляется из штампа 7 и в него укладывается новая заготовка. Установка готова к следующему циклу. Для повыщения эффективности динамического воздействия на заготовку необходимо, чтобы вес подвижных частей пресса (плунжера 5, траверсы 6, верхнего штампа 7) превышал вес иодвил ных частей гидроиружинного цилиндра (плунжера 12, бабы 15, проставки 16). Чем выше отношение этих весов, тем выше к.п.д. удара. В момент удара в цилиндре пресса возможно повышение давления за счет того, что не вся энергия удара поглощается заготовкой и инструментом, и плунжер пресса может переместиться в цнлиндр. Это повышение давления, а значит и усилия способствуют лучшему заполнению штампа. Ограничение этого избыточного давления в цилиндре пресса может производиться известными методами-компенсаторами гидроудара, предохранительными клапанами и т. п.

Амортизаторы станины пресса рассчитываются на динамическое нагружение, возникающее при ударе. Подача давления жидкости в гидрогфужинный цилиндр может производиться от системы питания пресса или от

автономной системы управления.

Предмет изобретения

1.Установка для штамновки деталей, содержащая устройство для создания статической нагрузки на обрабатываемую деталь, размещенную в штампе, выполненное в виде гидравлического пресса, и устройство для создания динамической нагрузки на обрабатываемую деталь, отличающаяся тем, что, с целью обеспечепия возможности штамповки деталей сложной формы и повышения качества, устройство для создания динамической нагрузки на обрабатываемую деталь выполнено в виде закрепленного на станине гидравлического пресса соосно с гидравлическим цилиндром дополнительного цилиндра с размещенным в нем уплотненным плунжером и жестко связанной с плунжером бабы, воздействующей на обрабатываемую деталь через проставку, установленную в отверстии штампа.

2.Установка по п. 1, отличающаяся тем, что гидравлический пресс установлен на

амортизаторах.

odSoo I c.iuS rv

Упромение

/5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки деталей | 1981 |

|

SU969401A1 |

| Гидравллический пресс | 1977 |

|

SU701028A1 |

| Гидравлический двухоперационный пресс-молот | 1972 |

|

SU450633A1 |

| Вертикальная установка для штамповки деталей | 1985 |

|

SU1219220A1 |

| Гидравлический горизонтальный пресс-молот | 1981 |

|

SU965587A1 |

| Вертикальный пресс | 1989 |

|

SU1611753A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1973 |

|

SU366980A1 |

| Станина гидравлического пресса | 1973 |

|

SU462738A1 |

| Вертикальный гидравлический штамповочный пресс | 1977 |

|

SU792762A1 |

| Вертикальный гидравлический пресс | 1981 |

|

SU963882A1 |

Авторы

Даты

1975-10-15—Публикация

1973-07-03—Подача