11

Изобретение относится к литейному производству, в частности к изготовлению литейных форм из ферромагнитного материала, преимущественно магнитотвердого, и может найти широкое применение в литейном производстве машиностроения, приборостроении особенно при литье деталей из цветных металлов.

Цель изобретения - снижение трудоемкости изготовления форм за счет приведения ферромагнитного материала в псевдотекучее состояние.

На чертеже показано устройство, общий вид.

Устройство для изготовления литейных форм содержит собранную опоку I с модельной оснасткой 2, заполненную формовочным порошком 3 из ферромагнитного материала,, преимущественно магнитотвердого, предварительно намагниченного и закрытого крышкой 4, установленную на подмо- дельной плите 5, катушку 6 цилинд рической формы для создания переменного неоднородного магнитного поля, которое приводит в движение частиды формовочного порошка, от уноса которых устанавливается сверху насадной емкости 7 крьш1ка 4, Устройство снабжено механизмом для возвратно-поступательного перемещения, выполненного в виде силового цилиндра 8. На штоке 9 силового цилиндра 8 закреплена электромагнитная катушка 6 с возможностью возвратно-поступательного движения и подключена к сети переменного тока через батарею 10 конденсаторов, образуя с нею резонансный контур; работа катушки взаимосвязана с движением шагового подвесного транспортера I1.

Устройство для изготовления литейных форм работает следующим образом.

При своем движении опока I с модельной оснасткой 2, заполненная формовочным порошком 3 из ферромагнитного материала, преимущественно ма гнитотвердого, и закрытого крьшгкой 4, установленная на подмодельной плите 5, останавливается над катушкой так, что центр опоки 1 совпадает с центром катушки 6, которая жестко закреплена на штоке 9 силового цилиндра 8 и под действием которого совершает возвратно-поступательные движения так, что опока оказывается внутри катушки; включается питание переменного тока и батарея 10 конденса

322

торов, входящая вместе с катушкой в резонансовый контур, создает резонанс тока во много раз превышающий мощность питания и катушка создает пе- ременное неоднородное магнитное поле напряженностью порядка 65-80 кА/м, которое пронизывает опоку 1 с формовочным порошком 3 и, взаимодействуя с его намагниченными частицами, приводит их в движение. Вначале это движение напоминает кипение (псевдокипение), при этом необходимо, чтобы катушка 6 совершала возвратно-поступательное движение вверх-вниз под действием силового цилиндра 8 относительно опоки, как бы встряхивая своим магнитным полем формовочный порошок 3 в опоке 1. Затем движение частиц порошка переходит в псевдотекучее состояние, при этом катушка б посредством силового цилиндра 8 занимает положение, при котором центр максимального напряжения магнитного поля катушки 6 находится на уровне

подмодельной плиты 5. Движения частиц происходит в сторону подмодель- пой плиты 5, т.е. в сторону макси- мгшьной напряженности магнитного поля, при этом под действием пондеромо- торных сил частицы формовочного порошка 3 равномерной плотностью заполняют пустоты, узкие пазы, полости модели 2, уплотняясь, спрессовываясь . Катушка опускается еще чуть ниже так, что ее центр максимальной напряженности находится ниже подмодельной плиты 5, пондеромоторные силы еще больше прессуют и упрочняют формовочный порошок, создавая монолитную форму, пригодную для заливки металла. Движение частиц формовочного порошка прекращается, отключается питание, катушка 6 опускается в исходное положение - крайнее нижнее. Форма готова. Опока с готовой формой шаговым подвесным транспортером 11 перемещается ближе к участку заливки металлом, а следующая опока с модельной оснасткой и насыпанным формовочным порошком, предварительно намагниченным насадной емкостью 7, и закрытая крьшкой 4, занимает место над катушкой. Цикл формовки повторяется. Время изготовления формы-цикла с.

Для создания необходимой напряженности магнитного поля без значительного увеличения габаритов катушки и с целью экономического расхода

электроэнергии сечение токопроводов спиралей катушки делается таким, что бы вьщержать силу тока до 10000 А.

Конкретными данными, подтверждающими, что предлагаемое устройство обеспечивает достижение цели изобретения , являются следующие.

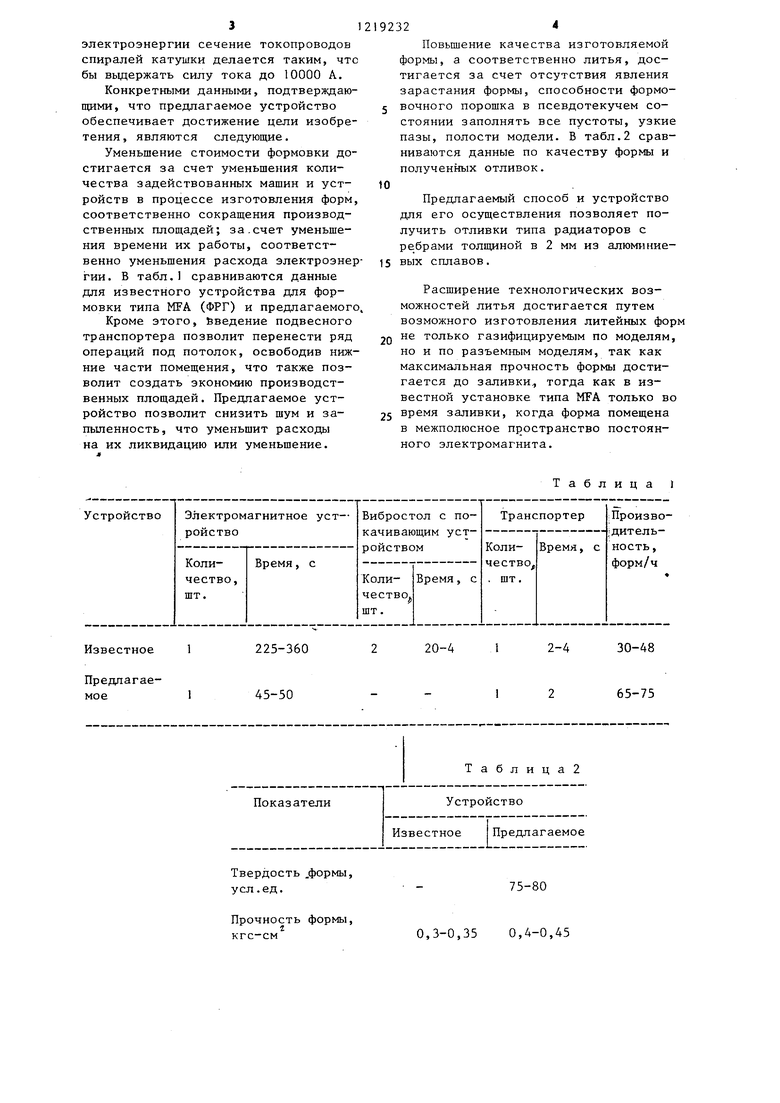

Уменьшение стоимости формовки достигается за счет уменьшения количества задействованных машин и устройств в процессе изготовления форм соответственно сокращения производственных площадей; за.счет уменьшения времени их работы, соответственно уменьшения расхода электроэнергии. В табл.1 сравниваются данные для известного устройства для формовки типа MFA (ФРГ) и предлагаемого

Кроме этого, Ьведение подвесного транспортера позволит перенести ряд операций под потолок, освободив нижние части помещения, что также позволит создать экономию производственных площадей. Предлагаемое устройство позволит снизить шум и запыленность, что уменьшит расходы на их ликвидацию или уменьшение.

Известное

225-360

Твердость .формы, уел.ед.

Прочность формы, кгс-см

192324

Повьш1ение качества изготовляемой формы, а соответственно литья, достигается за счет отсутствия явления зарастания формы, способности формо- 5 вочного порошка в псевдотекучем состоянии заполнять все пустоты, узкие пазы, полости модели. В табл.2 сравниваются данные по качеству формы и полученных отливок.

10

Предлагаемый способ и устройство для его осуществления позволяет получить отливки типа радиаторов с ребрами толщиной в 2 мм из алюминие- 15 вых сплавов.

Расширение технологических возможностей литья достигается путем возможного изготовления литейных форм

2Q не только газифицируемым по моделям, но и по разъемным моделям, так как максимальная прочность формы достигается до заливки., тогда как в известной установке типа MFA только во

25 время заливки, когда форма помещена в межполюсное пространство постоянного электромагнита.

Таблица 1

20-4

2-4

30-48

Таблица2

75-80

0,3-0,35 0,4-0,45

5-6 4-5

3-4 4-5

12192326

Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления литейных форм | 1986 |

|

SU1369852A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2015791C1 |

| Способ изготовления разъемных магнитных форм и модельная плита для его осуществления | 1986 |

|

SU1388188A1 |

| Устройство для изготовления литейных форм из ферромагнитных материалов | 1986 |

|

SU1537352A1 |

| Способ вакуумно-пленочной формовки и литейная форма | 2017 |

|

RU2649192C1 |

| Оснастка для изготовления, транспортирования и сборки магнитных форм | 1988 |

|

SU1675021A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1979 |

|

SU772685A1 |

| Способ изготовления литейной формы вакуумной формовкой | 1977 |

|

SU740382A1 |

| ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1994 |

|

RU2122918C1 |

| Способ изготовления промежуточной модели | 1983 |

|

SU1154028A1 |

| Водоподъемная машина | 1926 |

|

SU5502A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Зальцман Ю.Е | |||

| Литейные магнитные формы.-М.: НИИмаш, 1974, с.6-8. | |||

Авторы

Даты

1986-03-23—Публикация

1984-04-20—Подача