«

Изобретение относится к станко- CTpoeTtHH) и может найти применение при финишной токарной копировальной обработке поршней с некруглым поперечным сечением.

Цель изобретения - повьпиение точности обработки путем внесения угловой и масштабной коррек щи смещения щупа относительно копира.

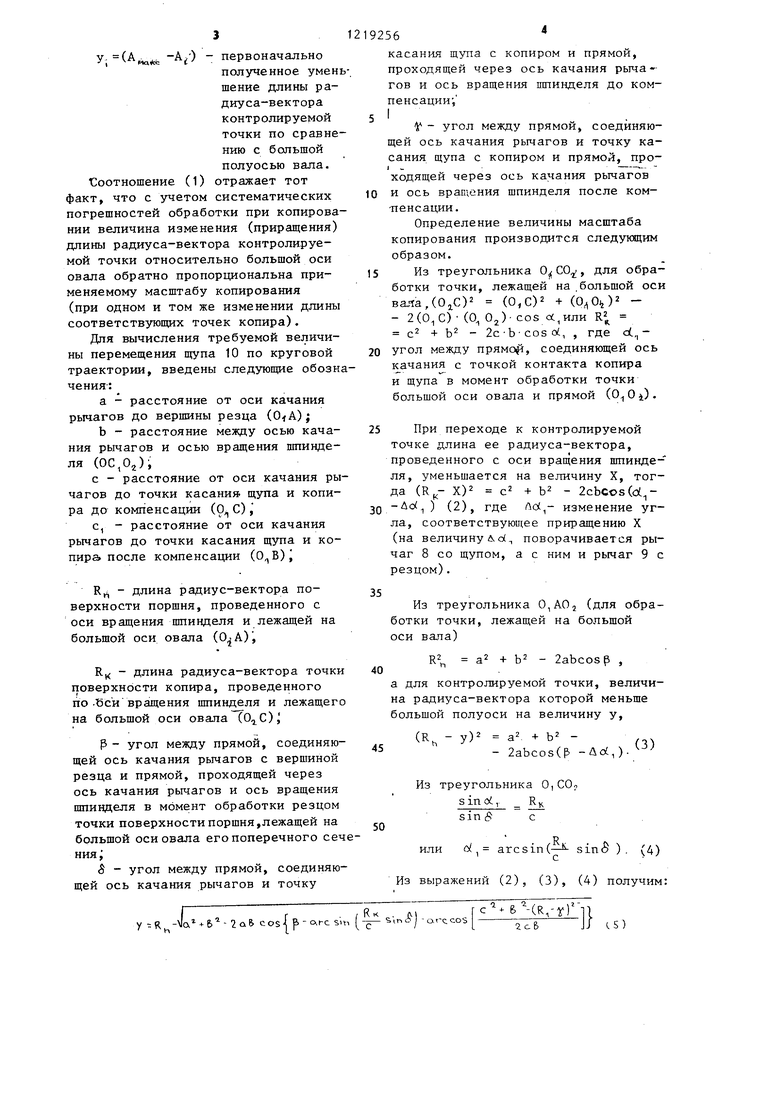

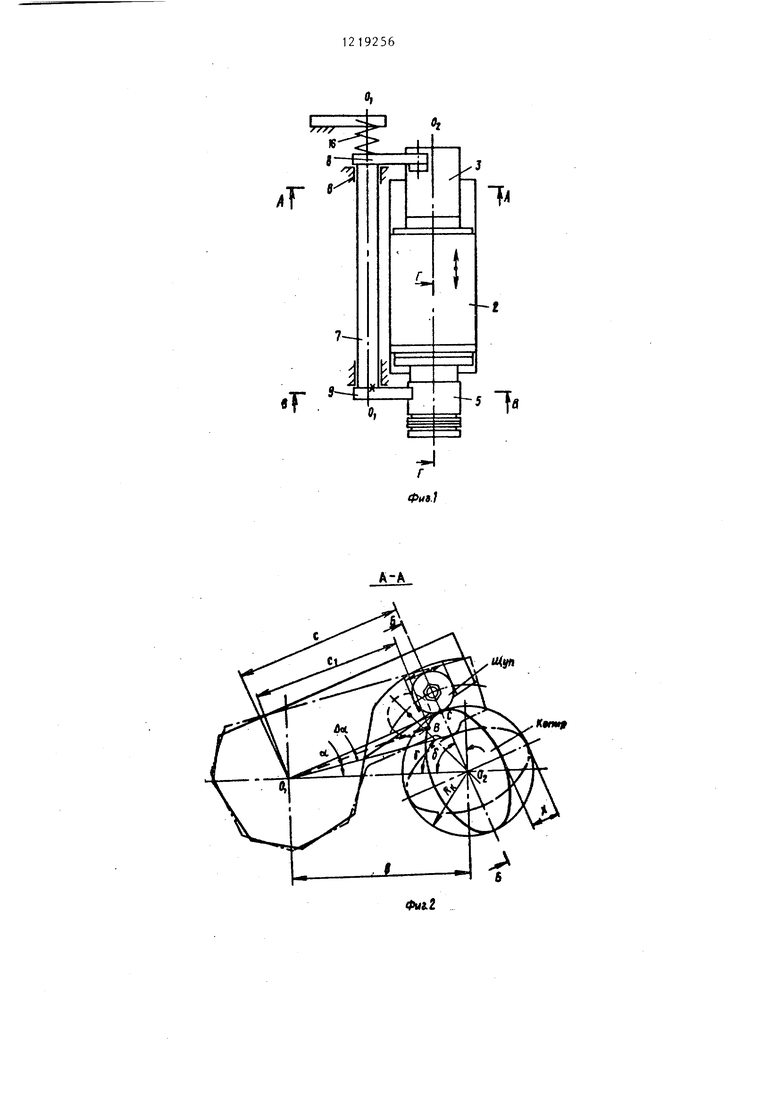

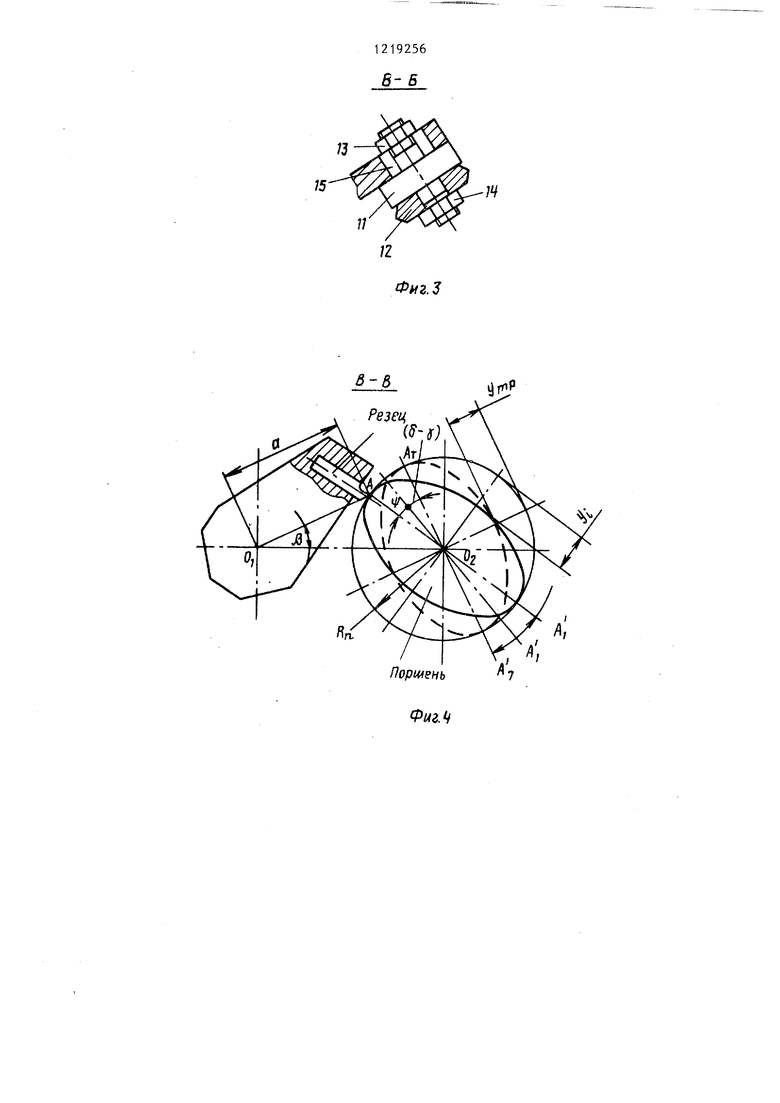

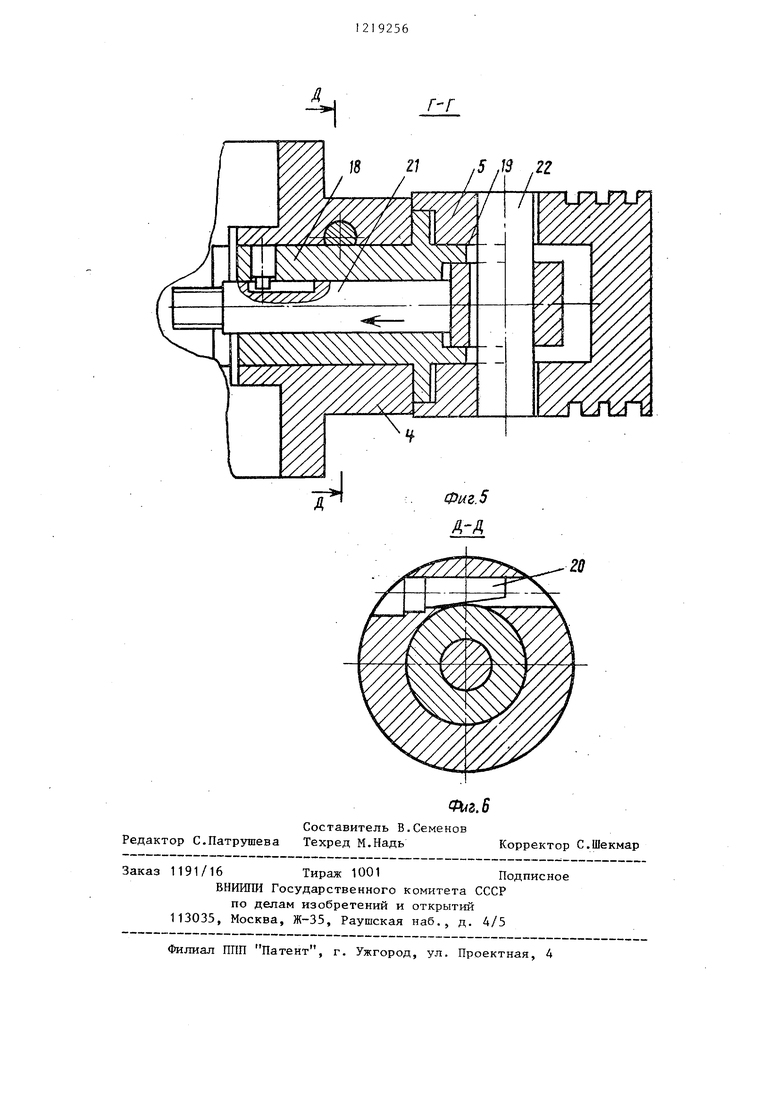

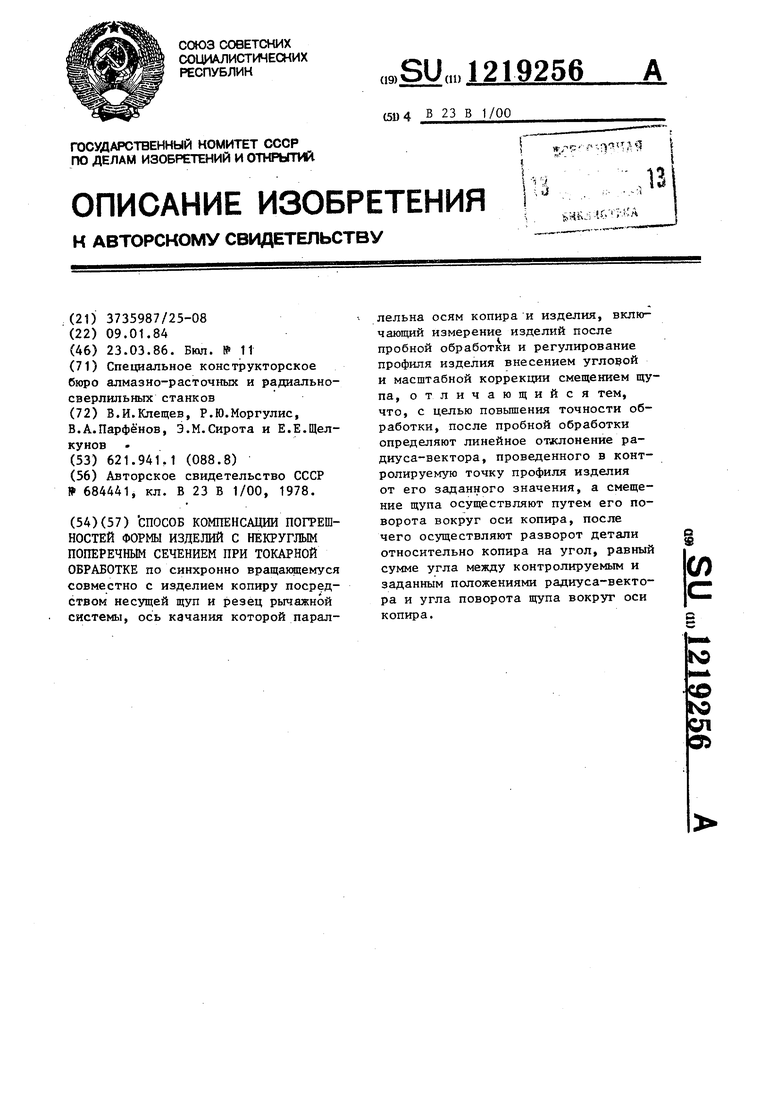

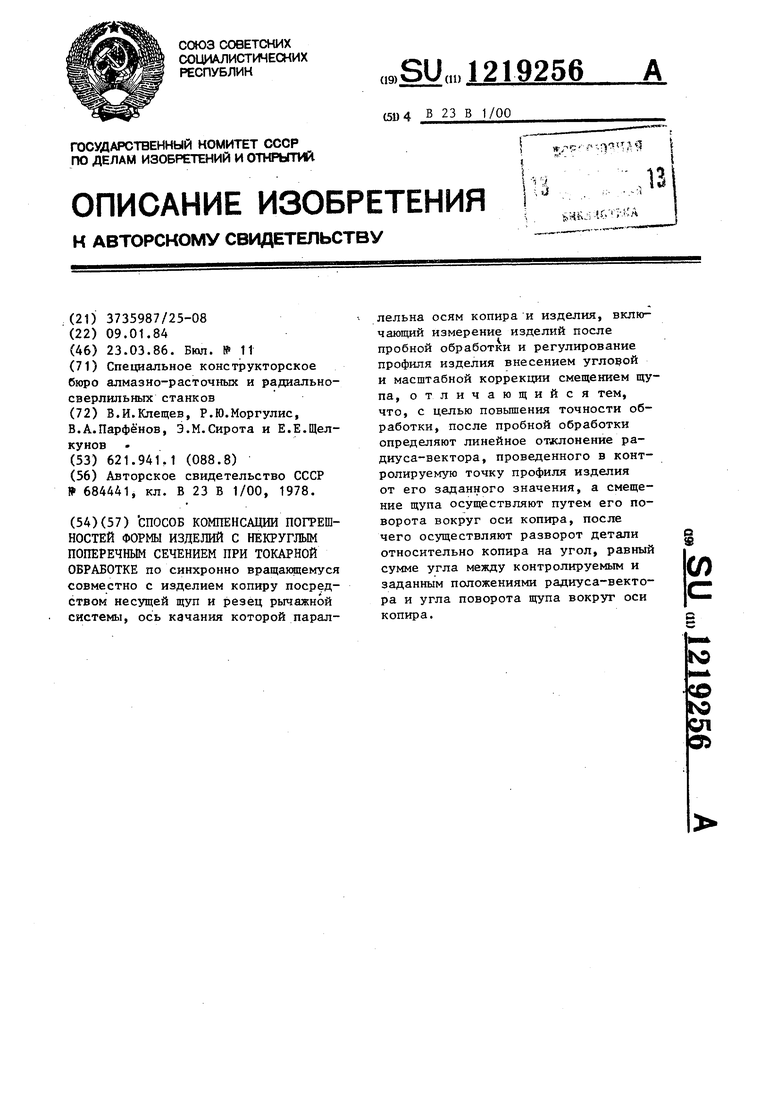

На фиг. 1 изображено устройство для реализации предлагаемого способа, вид сверху; на фиг. 2 - сечение А-А на фиг, 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 1 на фиг. 5 - сечение Г-Г на фиг. 1; на фиг, 6 - сечение Д-Д на фиг. 1.

На основании 1 подвижно смонтирована шпиндельная головка 2, несущая установленный на хвостовике шпинделя копир 3. На фланце шпинделя установлено приспособление 4 для закрепления поршня 5. Параллельно шпиндельной головке 2 в подвижных опорах 6 установлен с возможностью качания вал 7 с рычагами 8 и 9. На рычаге 8 вьшолнена круговая направляющая 10, несущая держатель 11 со шупом 12 и гайками 13 и 14. Для размещения хвостовика держателя;11 в рычаге 8 выполнен паз 15. Рычаг 8 совместно со щупом 12 упруго.поджат к копиру 3 пружиной 16. На рычаге 9 установлен резец 17. В корпусе приспособления 4 для крепления поршня 5 смонтирована с возможностью установочного поворота гильза 18, на которой выполнены базовые выступ 19 для угловой ориентации поршня. В корпусе установлен клин 20, взаим действунщий с гильзой 18. Внутри гильзы 18 размещена тяга 21 с отвертием под зажимной палец 22.

Способ осуществляется следующим образом.

На приспособлении 4 устанавливают поршень 5, Включают вращение жшнделя и, подавая шпиндельную головку вдоль оси шпинделя, производят пробную обработку поршня. При этом вершина резца находится в точке А, а точка касагшя щупа и копира находится в точке С. После окончания обработки контролируют расположение заданных точек нд поршне, не снимая его со шпинделя. При наличии отклонения (т.е. искажение формы выходит за прадеду поля допуска) отпускают

62

гайку 13 и держатель 11 совместно со щупом 12 перемещают по круговой направляющей 10 на угол, определяемый нижеприведенным расчетом.

После окончания перемещения держателя 11 со щупом i2 е.го фиксируют гайкой 13. После этого корректируют угловое положение базовых выступов 19 гильзы 18. Для этого гильзу 18

расклинивают, поворачивают на требуемый угол и внЬвь заклинивают клином 20. Расчет требуемого смещения щупа и угла поворота гильзы 18 относительно корпуса приспособления

Д.ГТЯ закрепления заготовки производят исходя из следующих соображений. Изменение расположения щупа приводит к изменению масштаба копирования. Обозначим длину теоретического радиуса-вектора, проэрденного в контро- л:ируемую точку через А.,р , а первоначально полученную величину соответствующего радиуса-вектора через А, Большинство поршней двигателей

внутреннего сгорания ш-1еют в поперечном сечении овал. При этом поиск искомой контрольной производят от фактического расположения большой или малой оси овала на обработанном

поршне.

Для того, чтобы в контролируемой i-ой точке длина радиуса-вектора соответствовала А, необходимо изменить масштаб копирования в соответ

ствии с соотношением:

- А А

Мйкс

мдкс

- А; М,р

М:

А,

(1)

где А„.,

ММ;

-максимальная величина радиуса-вектора точек поверхности поршня (большая полуось овала)j

-требуемый масштаб копированияi

-первоначгшьно использованный масштаб копирования;

У., (АМСХКС Л,;) - требуемое теоретическое уменьшение длины радиуса-вектораконтролируемой точки по сравне- Н1-ГЮ с большой полуосью овала;

У;(А ) - первоначально

полученное уме шение длины радиуса-вектораконтролируемой точки по сравнению с большой полуосью вала.

Соотношение (1) отражает тот факт, что с учетом систематических погрешностей обработки при копировании величина изменения (приращения) длины радиуса-вектора контролируемой точки относительно большой оси овала обратно пропорциональна применяемому масштабу копирования (при одном и том же изменении длины соответствующих точек копира).

Дпя вычисления требуемой величины перемещения щупа 10 по круговой траектории, введены следующие обознчения-:

а - расстояние от оси качания рычагов до вершины резца ();

b - расстояние между осью качания рычагов и осью вращения шпинделя (00,0);

с - расстояние от оси качания рычагов до точки касания- щупа и копира до компенсации (0 С) ,

с, - расстояние от оси качания рычагов до точки касания щупа и копира после компенсации ()j

R - длина радиус-вектора поверхности поршня, проведенного с оси вращения шпинделя и лежащей на большой оси овала (),

R - длина радиуса-вектора точки поверхности копира, проведенного по .си вращения шпинделя и лежащего на большой оси овалаTo C)

Р- угол между прямой, соединяющей ось качания рычагов с вершиной резца и прямой, проходящей через ось качания рычагов и ось вращения пшинделя в момент обработки резцом точки поверхности поршня, л ежащей на большой оси овала его поперечного сечния;

S - угол между прямой, соединяющей ось качания рычагов и точку

У R

, -Ja-.6 -2a&eos{p-o..csu, (-1 V,n &} - ar, cos

219256

касания щупа с копиром и прямой, проходящей через ось качания рычагов и ось вращения шпинделя до компенсации ,

5 I

V - угол между прямой, соединяющей ось качания рычагов и точку касания щупа с копиром и прямой, проходящей через ось качания рычагот

10 и ось врагдения шпинделя после компенсации.

Определение величины масштаба копирования производится следугацим образом.

15 Из треугольника , для обработки точки, лежащей на .большой оси ва.1а,() (0,С)2 +(O.OO - - 2(0, С) (0 Oj)-cos ее, или RI с2 + Ь2 - 2c-b-coso(, , где d.,,20 угол между прямо, соединяющей ось к ачания с точкой контакта копира и щупа в момент обработки точки большой оси овала и прямой ().

25 При переходе к контролируемой точке длина ее радиуса-вектора, проведенного с оси вращения шпинде- ля, уменьшается на величину X, тогда ( Х)2 с2 + Ь2 - 2cbccs(o(30 ) (2), где АоС,- изменение угла, соответствующее приращению X (на величину Ad, поворачивается рычаг 8 со щупом, а с ним и рычаг 9 с резцом).

35

40

45

Из треугольника О,АО, (для обработки точки, лежащей на большой оси вала)

R а + b - 2abcosp ,

а для контролируемой точки, величина радиуса-вектора которой меньше большой полуоси на величину у,

(R, - у)2 а. + Ь - 2abcos(p. -До1,)

(3)

Из треугольника О,СО,

50

S in аС,. sin с

- RK

или

.RV

0/, arcsin(-i ). (4)

Из выражений (2), (3), (4) получим:

S)

Для расположения щупа в точке С масштаб копирования определяется соотношением

,м.-..

/ ; :

Y a&cosjp-QPCsinC s m Y ) -arccos I

Величину С, можно определить из треугольника О.ВО

С, b + RH - ji

Масштаб копирования М при этом определяется по формуле:

М...

Для того, чтобы компенсация привела к требуемому изменению масштаба, щуп перемещают из исходной точки (С) в такую точку (В), чтобы вновь полученный масштаб копирования отвечал соотношению (1).

ИГР -

2

УГ

Соотношение

МТР Х/УТ Zi- .

MI х7у, у

Из полученного соотношения можн определить требуемую величину угла

г

для обеспечения (требуемого

теоретического перепада).

Определив угол Os , можно определить требуемую величину смещения щупа по круговой направляющей по формуле:

.;А - у).,

Однако при этом изменяется на угол (( - у) угловое расположение

При перемещении щупа из точки С в точку В величина у, определяется по формуле (при той же величине Х

(RK-)

,

переносного профиля относительно базовых выступов 19.

Кроме того, из-за инерционности копирующей системы существует запаздывание перемещений резца относительно щупа. Это приводит к возникновению первоначального углового отклонения Н соответствующих контрольных точек относительно базовых выступов (запаздывание копирования).

Для компенсации этой погрешности отпускают клин 20 и поворачиваю г гильзу 18 с базовыми элементами 19 на угол 0 , определяемый алгебраической суммой угла первоначального углового отклонения Y и угла смещения щупа по круговой направляющей при компенсации 0 V+ (с -у). После этого гильзу 8 фиксируют клином 20. Перемещение щупа по круговой траектории вокруг оси вращения копира позволяет после компенсации не изменять положения резца (не настраивать резец).

Предлагаемый способ применим и при наличии нескольких контролируемых точек на поперечном профиле поршня. При этом компенсация производится исходя- из усредненного значения первоначально полученных отклонений длины и положения радиусов- векторов соответствующих точек.

fff К 8

лГ

.

Я

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ компенсации погрешности формы изделий с некруглым поперечным сечением при токарной обработке | 1987 |

|

SU1502202A1 |

| Способ и станок для обработки фасонных поверхностей деталей | 1975 |

|

SU543460A1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ | 1996 |

|

RU2120847C1 |

| Токарно-копировальный станок | 1974 |

|

SU640644A3 |

| Устройство для обработки наружных и внутренних поверхностей деталей многоугольной формы | 1974 |

|

SU707512A3 |

| Алмазно-обточной станок | 1983 |

|

SU1114524A1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| УСТРОЙСТВО ДЛЯ ТОКАРНОЙ ОБРАБОТКИ ПАКЕТА ПОРШНЕВЫХ КОЛЕЦ | 1993 |

|

RU2014896C1 |

| КОПИРОВАЛЬНОЕ УСТРОЙСТВО ТОКАРНОГО СТАНКА ДЛЯ ОБРАБОТКИ ВНЕШНИХ ПОВЕРХНОСТЕЙ ЗАГОТОВОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2179089C1 |

| Гидрокопировальный механизм | 1979 |

|

SU837768A1 |

т

i

1

,4

ФН9.1

n9fttijf

6-Б

Фиг.З

В-В

/1,

AJ r-r

/8 21 ,5 .13 ,гг

Редактор С.Патрушева

Составитель В.Семенов Техред М.Надь

Заказ 1191/16 Тираж 1001Подписное

ВНИИПЯ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Корректор С.Шекмар

| Устройство для радиохроматографического анализа | 1977 |

|

SU684441A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-03-23—Публикация

1984-01-09—Подача