11

Изобретение относится к способам получения полиуретановых эластомеров и может быть использовано при литье крупногабаритных тонкостенных эластичных оболочек.

Цель изобретения увеличение жизнеспособности и уменьшение начальной вязкости при сохранении физико-механических свойств эластомера.

Пример 1. К 100 г изоцианат- ного компонента с содержанием сво- бодных NCO-rpynn 1-,23%, полученного взаимодействием полиэтиленгликоль адипината (ПЭГА) с 2,4-толуиленди- изоцианатом, добавляют 7,57 г (0,027 моль) расплавленного при 3,3 -диамино-2,2 -дициандифе- нилметана (диамин А), Проврдят пере- мегдивание в течение 15-20 мин при 80°С и вакууме 3-5 мм рт.ст. Полученный полимер отверждают при 120 С

в течение 20-24 ч.

,Пример2. KlGOr изоцианат- ного компонента с содержанием свобод ных изоцианатных групп 5,62%, полученного взаимодействием полиокситет- раметиленгликоля (ПОТМГ) с 2,4-толу- илендиизоцианатом, добавляют при ре- ремешивании 3,3 г (0,05 моль) расплавленного при 159°С диамина А, После перемешивания в течение 10 мин при 80 С и акууме 3-5 мм рт.ст, полимер отверждают при 120 С в течение 6ч.

ПримерЗ. К 100 г изоцианат- ного компонента с содержанием свободных NCO-rpynn 1,05% на основе ПЭГА добавляют при 80°С 3,345 г (0,0135 моль) расплавленного при 159°С диамина А, перемешивают в течение 15 мин, затем приливают такое же количество 3,з -диамино-2,2 -ди- хлордифенилметана (диамин Б), расплавленного при 10°С, создают вакуум 3-5 мм рт.ст., перемешивают и отверждают при 120 С в течение 20-24 ч,

Пример4. К 100 г изоцианат- ного форполимера с содержанием свободных NCO-rpynn 6,02% на основе ПОТКГ приливают 6,67 г (0,027 моль) расплавленного диамина А, перемешивают при 75-80.С 10 мин, затем приливают 7,18 г (0,027 моль) расплавленного при ПО°С диамина Б, перемешивают при вакууме еще 10 мин и заливают в форму для отверждения.Полимер ;отверждают в течение 16 ч при 120 С.

ПримерЗ (сравнительный). К 100 г изоцианатного форполимера с

593i

содержанием свободных NCO-rpynn . 6,02% на основе ПОТМГ приливают 4,0 г (0,016 моль) расплавленного при 159 С диамина А, перемешивают при 75-80 С 10 мин, затем приливают 10,05 г (0,038 моль) расплавленного при 110 С диамина Б, перемешивают при вакууме 3-5 мм рт.ст. еше 10 мин и заливают в форму для отверждения в течение д 16ч при 12-0°С.

Примерб. КЮОг изоцианатного форполимера с содержанием свободных NCO-rpynn1,05% на основе ПЭГА добавляют при 80 С 5,29 г (О,018моль) je расплавленного при 159 С диамина А, перемешивают в течение 15 мин, затем приливают 2,44 г (0,008 моль) расплавленного при 110 С диамина Б, пере- ремешивают при вакууме 3-5 мм рт.ст,,

.. в течение 10-15 мин и заливают в /Uо

форму для отверждения при 120 С в течение 20-24 ч.

П р и м е р 7 (сравнительный), К 100 г изоцианатного форполимера с 25 содержанием свободных NCO-rpynn

1,23% на основе ПЭГА добавляют 8,15 (0,027 моль) расплавленного при ПО С диамина R, перемешивают при вакууме 3-5 мм рт.ст. в течение 1015 мин и заливают в форму для отверж- 30 о

дения в течение 20-24 ч при 120 С,

П р и м е р 8 (сравнительный). К 100 г изоцианатного сополимера с содержанием свободных изоцианатных групп 5,62% на основе ПОТМГ добав35 ляют при перемешивании 19 г (0,071 моль) расплавленного при 110°С диамина Б. После перемешивания в течение 10 мин при 80 С и вакууме 3-5 мм рт.ст. композицию заливают в

О форму и отверждают при 120 С в течение 6 час.

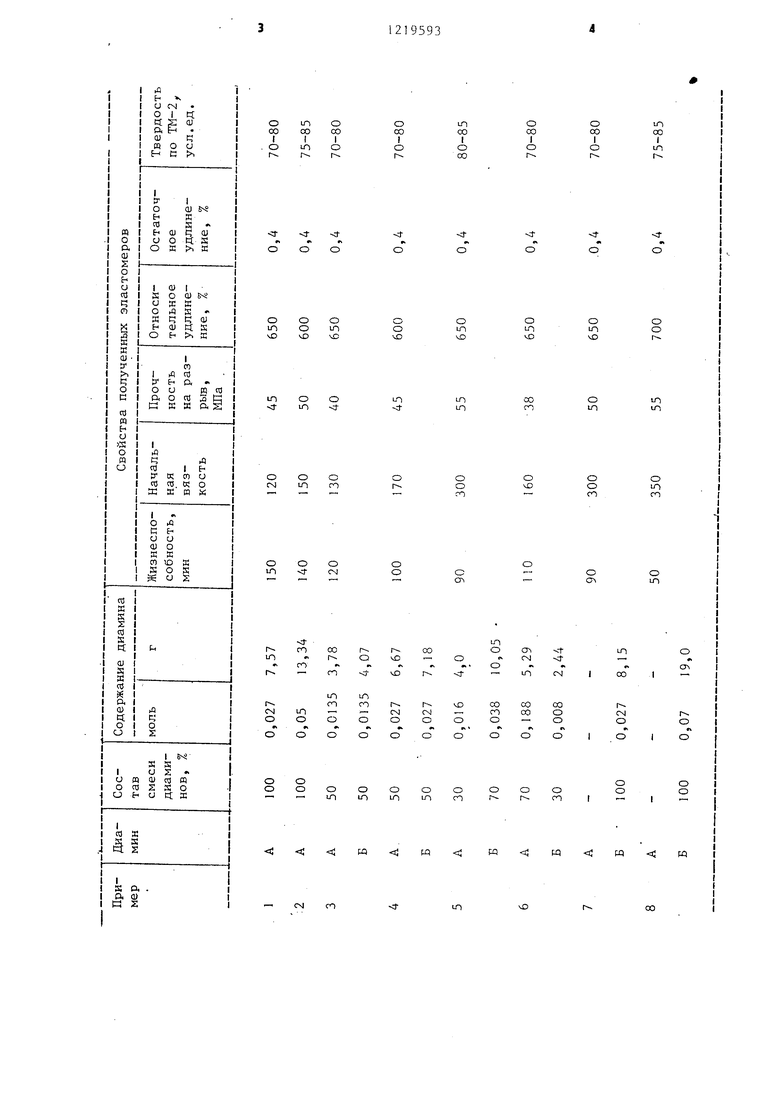

Физико-механические свойства полученных по примерам 1-8 эластомеров приведены в таблице.

Из таблицы видно, что при сохранении высоких физико-механических характеристик, присущих известной композиции, полученные по предлагаемому способу имеют большую жизнеспо50

собность и меньшую начальную вязкость, Использование 3,3 -диамино- 2,2 -дициандифенилметана в смеси с 3,3 --диамино-2,2 -дихлордифенилметаном дает возможность регулирова- 55 ния жизнеспособности и начальной вязкости композиций для получения |Изделий различных объемов и с различу 1ЫМ временем заливок.

i

JHb

LHо

соCXD

II

LTiО

}

о

f

«X

о

о о

4D

о

ITI

с

о ш

о

t

о

о

го

о г

о

CS

CN

со

I

о

ОО

о

со

I

о г

о

ОО

I

о г

ш

00

I

U-1 г

f

о

f о

о

t

м

о

о

Ln VO

о

LO

vO

о

LH

ю

о

о

г

LO LO

CO го

о ш

LO

о о

го

о

4D

о о

го

о

LO

го

с

Ch

о

ОЛ

о

U-1

о

««

CTi

1 -

1

(N

о

г о

о о

о

о

I

;

W ;

вд

и

W

W

о

ОО

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения уретановых эластомеров | 1989 |

|

SU1707020A1 |

| Медьсодержащий изоцианатный олигомер в качестве исходного продукта для получения полиуретанов,обладающих антистатическими свойствами,и способ его получения | 1982 |

|

SU1071627A1 |

| Способ получения полиуретаносульфосемикарбазидов | 1987 |

|

SU1659429A1 |

| Полиуретановая композиция для изготовления моделей литейных форм | 1984 |

|

SU1260376A1 |

| Способ получения низкомодульных полиэфируретанов в растворе | 1983 |

|

SU1142482A1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ ДЛЯ ИЗДЕЛИЙ ПОВЫШЕННОЙ МОРОЗОСТОЙКОСТИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2761276C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИДИЕНУРЕТАНОВЫХ ОЛИГОМЕРОВ С КОНЦЕВЫМИ ФУНКЦИОНАЛЬНЫМИГРУППАМИ | 1972 |

|

SU328128A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ УРЕТАНОВЫХ ЭЛАСТОМЕРОВ | 1993 |

|

RU2107073C1 |

| ПОЛИУРЕТАНОВОЕ ЭЛАСТОМЕРНОЕ УПЛОТНЕНИЕ ДЛЯ ГИДРАВЛИЧЕСКИХ НАСОСОВ | 2014 |

|

RU2659400C2 |

| Изоцианатная композиция для тепло- и термостойких полиуретанов и способ ее получения | 1987 |

|

SU1735330A1 |

| Способ получения металла из его окислов | 1974 |

|

SU869562A3 |

| Зайцева Е.А, и др | |||

| Синтез ароматических ди- циано диаминов.-Органическая химия, 1976, с.12, вып.9, с.1987 | |||

| Эластомерные полиуретаны и их применение за рубежом.- Обзор, 1 |НИИТЭИ, 1969, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-23—Публикация

1984-07-12—Подача