Изобретение относится к станкостроению, а именно к средствам автоматизации технологических процессов, и может быть использовано в роботизированных технологических комплексах, например холодной штам- повки, для автоматизации подачи листовых заготовок под схват промышленного робота. Целью изобретения является повышение точности угловой ориентации поворотного стола благодаря автоматическому поддержанию постоянства скорости поворота стола при изменении его приведенной массы. На фиг. 1 изображено устройство для подачи заготовок, общий вид; на фиг. 2 - узел на фиг. 1.

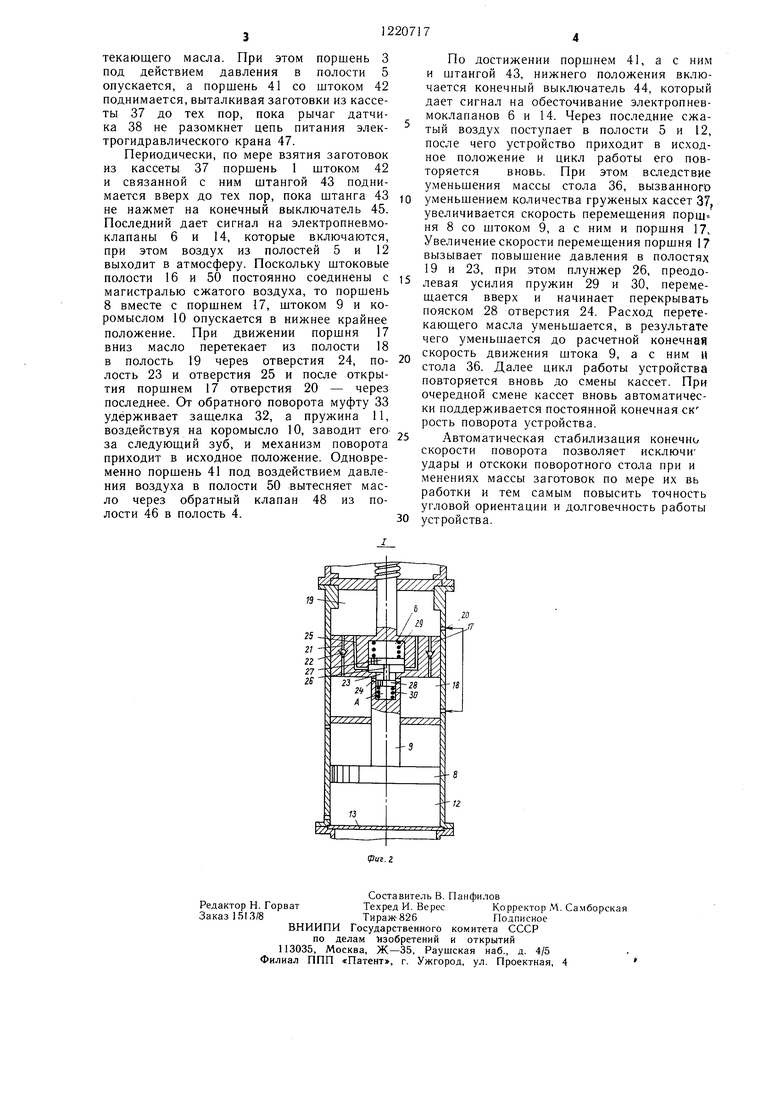

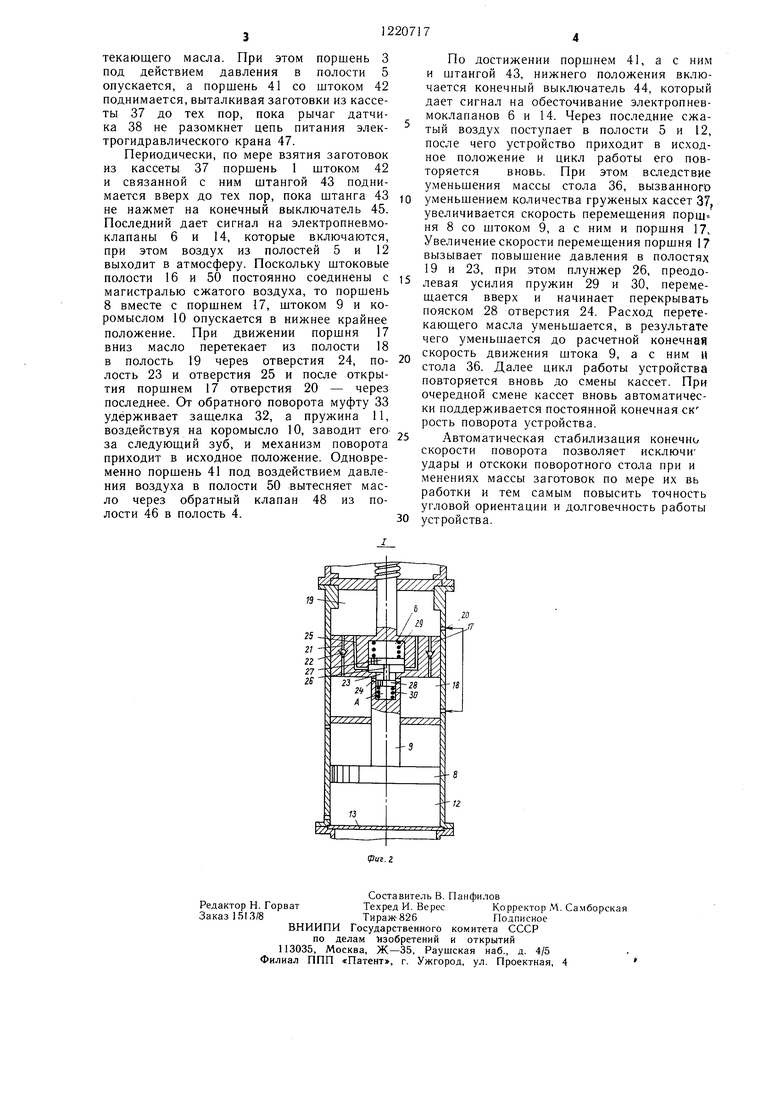

Устройство содержит основание 1, на котором установлен пневмогидравлический преобразователь 2, разделенный поршнем 3 на две полости: полость 4, заполненную маслом, и пневмополость 5, соединенную через нормально открытый электропневмокла- пан 6с магистралью сжатого воздуха. На пневмогидравлическом преобразователе 2 установлен пневмоцилиндр 7 механизма поворота, включаюш,ий в себя поршень 8 и шток 9 с установленным на нем коромыслом 10, которое подпружинено нружи- ной 11. Бесштоковая полость 12 пневмоци- линдра 7 отделена от полости 5 пневмо- гидравлического преобразователя 2 перегородкой 13 и соединена с магистралью сжатого воздуха через нормально открытый электропневмоклапан 14. Штоковая полость пневмоцилиндра 7 разобщена перегородкой 15 на две полости: полость 16, постоянно соединяющуюся с магистралькэ сжатого воздуха, и тормозную полость, разделенную, в свою очередь, полым норшнем 17, закрепленным на штоке 9, на две полости 18 и 19 (фиг. 2).

Подпоршневая 18 и надпоршневая 19 полости заполнены рабочей жидкостью и гидравлически связаны между собой через отверстия 20 и осевые каналы 21 с обратными клапанами 22. Поршень 17 имеет двухступенчатую полость 23, состоящую из большей А и меньшей Б ступеней, сообщающуюся через дроссельные отверстия 24 с полостью 18 и через канал 25 с полостью 19. В полости 23 коаксиаль- но поршню 17 установлен плунжер 26, имеющий пояски 27 и 28, размешенные соответственно меньшего диаметра в меньшей ступени А полости 23, а большего диаметра - в большей ступени Б. Между поясками 27 и 28 и торцовыми поверхностями полости 23 поршня 17 уставов- лены пружины 29 и 30. Полость 23 с плунжером 26 и пружинами 29 и 30 образуют стабилизатор давления.

К цилиндру 7 прикреплен стакан 31 механизма поворота с предохранительной защелкой 32. На стакане установлена вращающаяся косозубная муфта 33 с закрепленным на ней корпусом 34. Корпус содержит стойку 35 и новоротный стол 36, включающий в себя кассеты 37 с за

о

0

5

готовками. На стойке 35 размещен датчик 38, определяющий рабочее положение заготовок по вертикали, и конечный выключатель 39, сигнализирующий о наличии кассеты в заданном положении по окончании поворота стол а.

Р ядом с пневмогидравлическим преобразователем 2 по оси кассеты установлен механизм подачи заготовок, включающий цилиндр 40, поршень 41, шток 42, связанный жестко со щтангой 43, предназначенный для включения конечных выключателей 44 и 45. Полость 4 пневмогидрав- лического преобразователя 2 и бесштоко- вая полость 46 цилиндра 40 сообщаются между собой через нормально закрытый электрогидравлический кран 47, обратный клапан 48 и дроссель 49, а штоковая полость 50 цилиндра 40 соединяется с магистралью сжатого воздуха постоянно.

Устройство работает следующим образом.

В исходном положении бесштоковая полость 12 цилиндра 7 и пневмополость 5 пневмогидравлического преобразователя 2 соединяются с магистралью сжатого воздуха соответственно через нор.мально открытые электропневмоклапаны 14 и 6, а штоковая полость 16 цилиндра 7 и идтоко- вая полость 50 цилиндра 40 соединяются с магистралью сжатого воздуха постоянно.

Сжатый воздух из магистрали через электронневмоклапан 6 поступает в полость 5, а через электропневмоклапан 14 - в полость 12. Воздействуя на поршень 8, сжатый воздух поднимает его, вытесняя при этом воздух из полости 16 в основную магистраль. Вместе с поршнем 8 движется вверх поршень 17, вытесняя масло из полости 19 в полость 18 через отверстие 20. При дальнейшем движении вверх поршень 17 перекрывает отверстие 20, при этом давление в полости 19 повышается и масло начинает перетекать из этой полости через отверстия 24 в полость 18. В результате дросселирования потока масла в отверстиях 24 скорость поршня 17, а следовательно, и штока 9 уменьшается, и он плавно тормозится. Со штоком 9 движется вверх жестко связанное с ним коромысло 10, которое, перемещаясь по скошенному пазу стакана 31, поворачивает муфту 33 на один зуб, а с ней и корпус 34, содержащий стол 36 с кассетами. По достижении коромыслом 10 крайнего верхнего положения срабатывает конечный выключатель 39, который сигнализирует о наличии кассет с заготовками в заданном положении.

По мере понижения уровня заготовок при их взятии из кассеты 37 рычаг датчика 38 опускается и замыкает цепь питания электрогидравлического крана 47, который, открываясь, перепускает масло из полости 4 в полость 46 через дроссель 49, при помощи которого изменяется количество перетекающего масла. При этом поршень 3 под действием давления в полости 5 опускается, а поршень 41 со штоком 42 поднимается, выталкивая заготовки из кассеты 37 до тех пор, пока рычаг датчика 38 не разомкнет цепь питания элек- трогидравлического крана 47.

Периодически, по мере взятия заготовок из кассеты 37 поршень 1 штоком 42 и связанной с ним штангой 43 поднимается вверх до тех пор, пока штанга 43 не нажмет на конечный выключатель 45. Последний дает сигнал на электропневмо- клапаны 6 и 14, которые включаются, при этом воздух из полостей 5 и 12 выходит в атмосферу. Поскольку штоковые полости 16 и 50 постоянно соединены с магистралью сжатого воздуха, то поршень 8 вместе с поршнем 17, штоком 9 и коромыслом 10 опускается в нижнее крайнее положение. При движении поршня 17 вниз масло перетекает из полости 18 в полость 19 через отверстия 24, по- лость 23 и отверстия 25 и после открытия поршнем 17 отверстия 20 - через последнее. От обратного поворота муфту 33 удерживает защелка 32, а пружина 11, воздействуя на коромысло 10, заводит его за следующий зуб, и механизм поворота приходит в исходное положение. Одновременно поршень 41 под воздействием давления воздуха в полости 50 вытесняет масло через обратный клапан 48 из полости 46 в полость 4.

По достижении поршнем 41, а с ним и штангой 43, нижнего положения включается конечный выключатель 44, который дает сигнал на обесточивание электропнев- моклапанов 6 и 14. Через последние сжатый воздух поступает в полости 5 и 12, после чего устройство приходит в исходное положение и цикл работы его повторяется вновь. При этом вследствие уменьшения массы стола 36, вызванного уменьшением количества груженых кассет 37, увеличивается скорость перемещения порщ-- ня 8 со штоком 9, а с ним и поршня 17, Увеличение скорости перемещения поршня 17 вызывает повышение давления в полостях 19 и 23, при этом плунжер 26, преодолевая усилия пружин 29 и 30, перемешается вверх и начинает перекрывать пояском 28 отверстия 24. Расход перетекающего масла уменьшается, в результате чего уменьшается до расчетной конечная скорость движения штока 9, а с ним и стола 36. Далее цикл работы устройства повторяется вновь до смены кассет. При очередной смене кассет вновь автоматически поддерживается постоянной конечная ск рость поворота устройства.

Автоматическая стабилизация конечно скорости поворота позволяет исключи- удары и отскоки поворотного стола при и менениях массы заготовок по мере их вь работки и тем самым повысить точность угловой ориентации и долговечность работы устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ЗАГОТОВОК | 1994 |

|

RU2105653C1 |

| Устройство для подачи заготовок | 1980 |

|

SU895616A1 |

| Устройство для подачи заготовок | 1982 |

|

SU1047659A2 |

| Устройство для подачи заготовок | 1984 |

|

SU1207716A2 |

| Устройство для подачи заготовок | 1981 |

|

SU961923A2 |

| Устройство для выдачи плоских заготовок из стопы | 1984 |

|

SU1235595A1 |

| Устройство для подачи заготовок | 1976 |

|

SU623706A1 |

| Установка для формования полых оболочек (ее варианты) | 1982 |

|

SU1101312A1 |

| Пневмогидравлический мультипликатор | 1976 |

|

SU699235A1 |

| Пневмогидравлический позицион-Ный пРиВОд | 1979 |

|

SU795870A1 |

Составитель В. Панфилов

Редактор Н. ГорватТехред И. ВересКорректор М. Самборская

Заказ 1513/8Тираж-826Подписное

ВНИИПИ Государственного комитета СССР

по делам 113обретеиий и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Устройство для подачи заготовок | 1980 |

|

SU895616A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-03-30—Публикация

1985-01-14—Подача