Изобретение относится к устройствам для загрузки обрабатываемых деталей, конструктивно сопряженным с металлорежущими станками, например агрегатными для обработки вертикально или наклонно установленных валов с двух сторон (сверху и снизу), и может использоваться в станкостроении, электронной, электротехнической пpoмыцJлeннocти и приборостроении.

Цель изобретения - повышение надежности работы устройства за счет обеспечения базирования деталей по их верхнему кольцевому пояску.

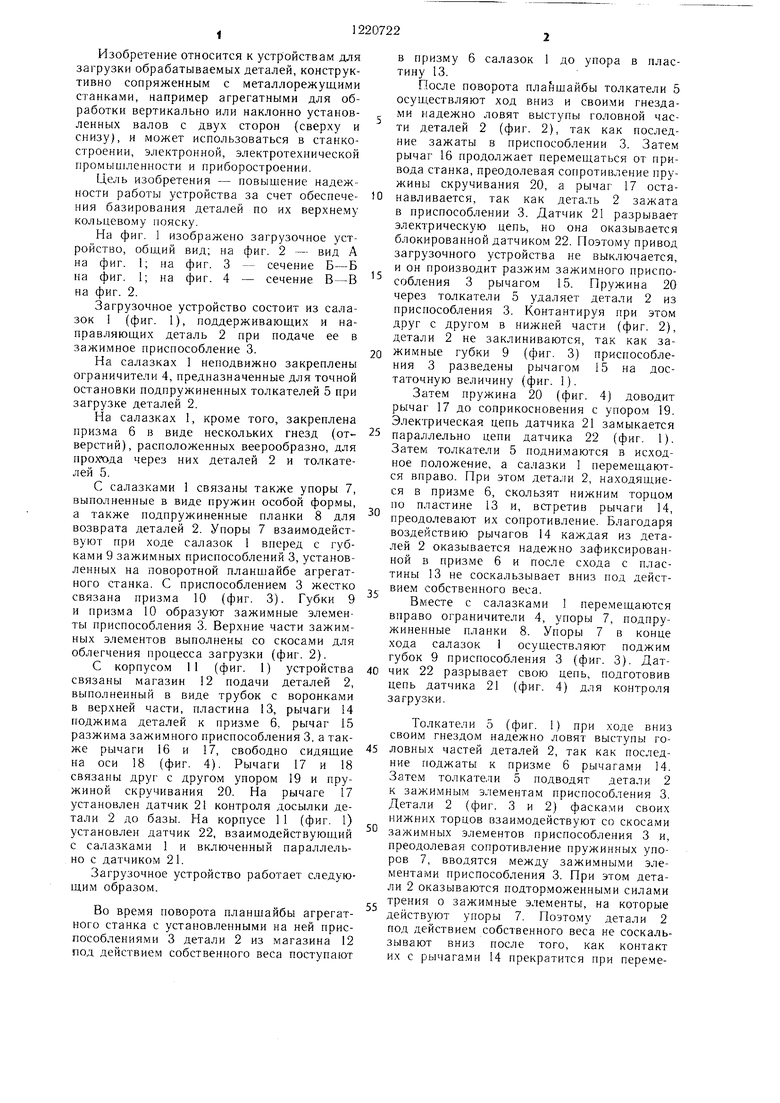

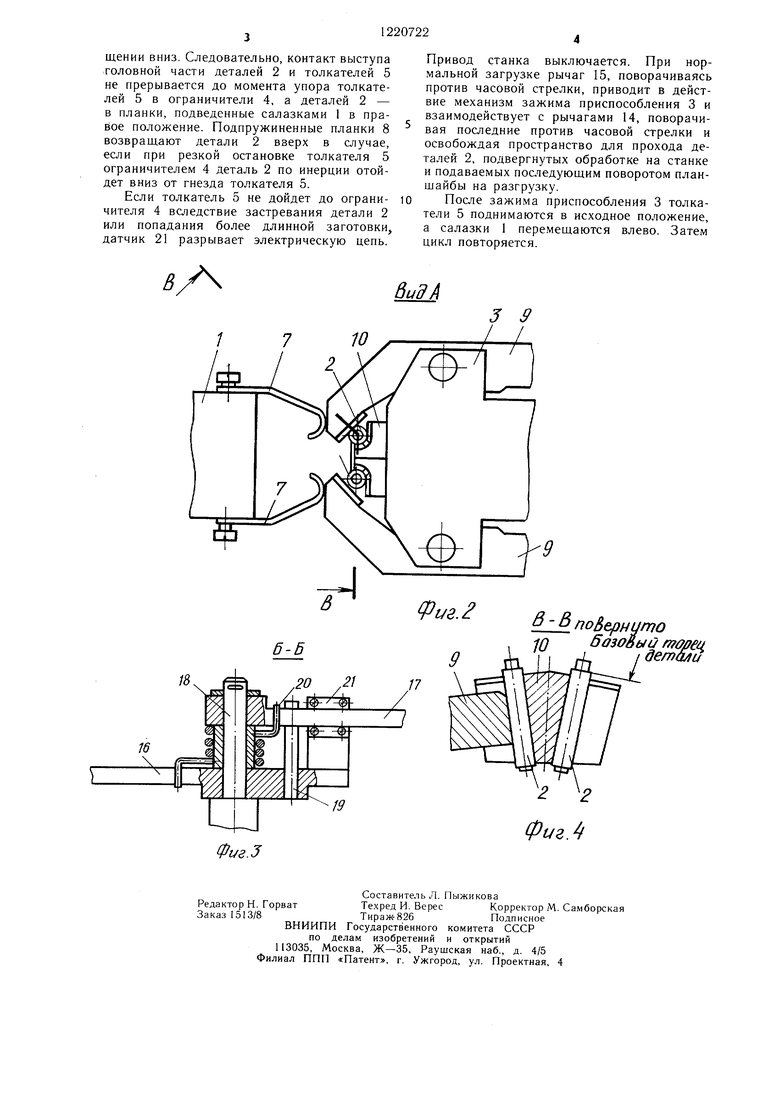

На фиг. 1 изображено загрузочное устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 2.

Загрузочное устройство состоит из салазок 1 (фиг. 1), поддерживающих и направляющих деталь 2 при подаче ее в зажимное приспособление 3.

На салазках 1 неподвижно закреплены ограничители 4, предназначенные для точной остановки подпружиненных толкателей 5 при загрузке деталей 2.

На салазках 1, кроме того, закреплена призма 6 в виде нескольких гнезд (отверстий), расположенных веерообразно, для нрохпда через них деталей 2 и толкателей 5.

С салазками 1 связаны также упоры 7, выполненные в виде пружин особой формы, а также подпружиненные планки 8 для возврата деталей 2. Упоры 7 взаимодействуют при ходе салазок 1 вперед с губками 9 зажимных приспособлений 3, установленных на поворотной планщайбе агрегатного станка. С приспособлением 3 жестко связана призма 10 (фиг. 3). Губки 9 и призма 10 образуют зажимные элементы приспособления 3. Верхние части зажимных элементов выполнены со скосами для облегчения процесса загрузки (фиг. 2).

С корпусом 11 (фиг. 1) устройства связаны магазин 12 подачи деталей 2, выполненный в виде трубок с воронками в верхней части, пластина 13, рычаги 14 поджима деталей к призме 6, рычаг 15 разжима зажимного приспособления 3, а также рычаги 6 и 17, свободно сидящие на оси 18 (фиг. 4). Рычаги 17 и 18 связаны друг с другом унором 19 и пружиной скручивания 20. На рычаге 17 установлен датчик 21 контроля досылки детали 2 до базы. На корпусе 1 1 (фиг. I) установлен датчик 22, взаимодействующий с салазками 1 и включенный параллельно с датчиком 21.

Загрузочное устройство работает следующим образом.

Во время поворота планшайбы агрегатного станка с установленными на ней приспособлениями 3 детали 2 из магазина 12 под действием собственного веса поступают

в призму 6 салазок 1 до упора в пластину 13.

После поворота планшайбы толкатели 5 осуществляют ход вниз и своими гнездами надежно ловят выступы головной части деталей 2 (фиг. 2), так как последние зажаты в приспособлении 3. Затем рычаг 16 продолжает перемещаться от привода станка, преодолевая сопротивление пружины скручивания 20, а рычаг 17 останавливается, так как деталь 2 зажата в приспособлении 3. Датчик 21 разрывает электрическую цепь, но она оказывается блокированной датчиком 22. Поэтому привод загрузочного устройства не выключается, и он производит разжим зажимного приспособления 3 рычагом 15. Пружина 20 через толкатели 5 удаляет детали 2 из приспособления 3. Контантируя при этом друг с другом в нижней части (фиг. 2), детали 2 не заклиниваются, так как за0 жимные губки 9 (фиг. 3) приспособления 3 разведены рычагом 15 на достаточную величину (фиг. 1).

Затем пружина 20 (фиг. 4) доводит рычаг 17 до соприкосновения с упоро.м 19. Электрическая цепь датчика 21 замыкается

5 параллельно цепи датчика 22 (фиг. 1). Затем толкатели 5 подни.маются в исходное положение, а салазки 1 перемещаются вправо. При этом детали 2, находящиеся в призме 6, скользят нижним торцом по пластине 13 и, встретив рычаги 14, преодолевают их сопротивление. Благодаря воздействию рычагов 14 каждая из деталей 2 оказывается надежно зафиксированной в призме 6 и после схода с пластины 13 не соскальзывает вниз под дейст. вием собственного веса.

Вм:есте с салазками 1 перемещаются вправо ограничители 4, упоры 7, подпружиненные планки 8. Упоры 7 в конце хода салазок 1 осуществляют поджим губок 9 приспособления 3 (фиг. 3). Дат0 чик 22 разрывает свою цепь, подготовив цепь датчика 21 (фиг. 4) для контроля загрузки.

Толкатели 5 (фиг. 1) при ходе вниз своим гнездом надежно ловят выступы го5 ловных частей деталей 2, так как последние поджаты к призме 6 рычагами 14. Затем толкатели 5 подводят детали 2 к зажимным элементам приспособления 3. Детали 2 (фиг. 3 и 2) фаска.ми своих нижних торцов взаимодействуют со скосами

зажимных элементов приспособления 3 и, преодолевая сопротивление пружинных упоров 7, вводятся между зажимными элементами приспособления 3. При этом детали 2 оказываются подторможенными силами

, трения о зажимные элементы, на которые действуют упоры 7. Поэтому детали 2 под действием собственного веса не соскальзывают вниз после того, как контакт их с рычагами 14 прекратится при пере.ме0

щении вниз. Следовательно, контакт выступа головной части деталей 2 и толкателей 5 не прерывается до момента упора толкателей 5 в ограничители 4, а деталей 2 - в планки, подведенные салазками 1 в правое положение. Подпружиненные планки 8 возвращают детали 2 вверх в случае, если при резкой остановке толкателя 5 ограничителем 4 деталь 2 по инерции отойдет вниз от гнезда толкателя 5.

Если толкатель 5 не дойдет до ограни- чителя 4 вследствие застревания детали 2 или попадания более длинной заготовки, датчик 21 разрывает электрическую цепь.

Привод станка выключается. При нормальной загрузке рычаг 15, поворачиваясь против часовой стрелки, приводит в действие механизм зажима приспособления 3 и взаимодействует с рычагами 14, поворачивая последние против часовой стрелки и освобождая пространство для прохода деталей 2, подвергнутых обработке на станке и подаваемых последующим поворотом план- щайбы на разгрузку.

После зажима приспособления 3 толкатели 5 поднимаются в исходное положение, а салазки 1 перемещаются влево. Затем цикл повторяется.

биа

Фиг.З

Составитель Л. Пыжикова

Редактор Н. ГорватТехред И. ВересКорректор М. Самборская

Заказ 1513/8Тираж826Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1980 |

|

SU994211A1 |

| Протяжной станок | 1981 |

|

SU992137A1 |

| Загрузочно-разгрузочное устройство | 1983 |

|

SU1151421A1 |

| Роторный станок | 1980 |

|

SU906667A1 |

| Устройство для обработки штучных заготовок | 1990 |

|

SU1814951A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Головка для автоматического нарезания резьбы | 1985 |

|

SU1266683A1 |

| Агрегатный станок | 1977 |

|

SU686848A1 |

| РУЧНОЙ СТАНОК ДЛЯ РАЗРЯДКИ ВИНТОВОЧНЫХ ПАТРОНОВ | 1926 |

|

SU5146A1 |

| Загрузочное устройство | 1980 |

|

SU994211A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-03-30—Публикация

1984-02-16—Подача