Изобретение относится к автоматическим линиям для изготовления предохранительных деталей типа нип- елей и колец к обсадным труб.

Целью изобретения является уменьшение металлоемкости оборудования, сокращение производственных площадей и снижение себестоимости за сче выполнения всех операций на трубе с последующей отрезкой готовой детали.

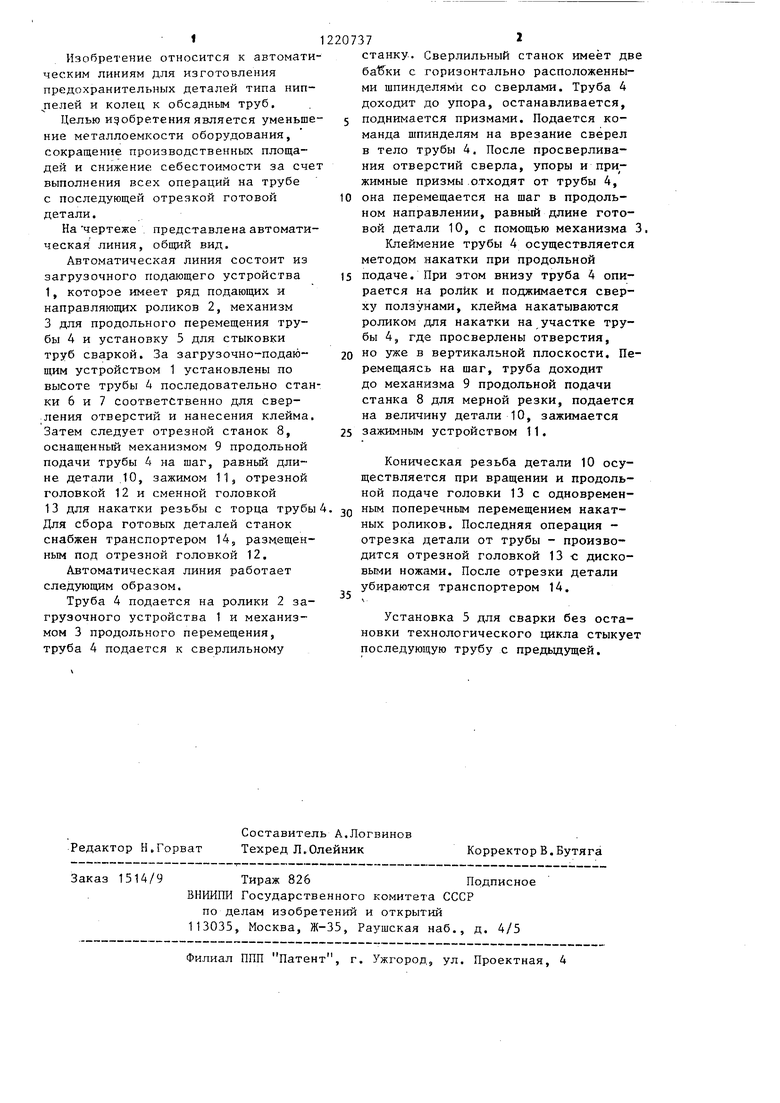

На чертеже представлена автоматическая линия, общий вид.

Автоматическая линия состоит из загрузочного подающего устройства 1, которое имеет ряд подающих и направляющих роликов 2, механизм 3 для продольного перемещения трубы 4 и установку 5 для стыковки труб сваркой. За загрузочно-подаю- щим устройством 1 установлены по высоте трубы 4 последовательно станки 6 и 7 соответственно для сверления отверстий и нанесения клейма Затем следует отрезной станок 8, оснащенный механизмом 9 продольной подачи трубы 4 на шаг, равньй длине детали 10, зажимом 11, отрезной головкой 12 и сменной головкой 13 для накатки резьбы с торца трубы Для сбора готовых деталей станок снабжен транспортером 14, размещенным под отрезной головкой 12.

Автоматическая линия работает следующим образом.

Труба 4 подается на ролики 2 загрузочного устройства 1 и механизмом 3 продольного перемещения, труба 4 подается к сверлильному

Редактор Н.Горват

Составитель А.Логвинов Техред Л.Олейник

Заказ 1514/9

Тираж 826Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

станку. Сверлильный станок имеет дв с горизонтально расположенными шпинделями со сверлами. Труба 4 доходит до упора, останавливается, поднимается призмами. Подается команда шпинделям на врезание сверел в тело трубы 4. После просверливания отверстий сверла, упоры и прижимные призмы .отходят от трубы 4, она перемещается на шаг в продольном направлении, равный длине готовой детали 10, с помощью механизма

Клеймение трубы 4 осуществляется методом накатки при продольной подаче. При этом внизу труба 4 опирается на ролик и поджимается сверху ползунами, клейма накатываются роликом для накатки на участке трубы 4, где просверлены отверстия, но уже в вертикальной плоскости. Перемещаясь на шаг, труба доходит до механизма 9 продольной подачи станка 8 для мерной резки, подается на величину детали 10, зажимается зажимным устройством 11.

Коническая резьба детали 10 осуществляется при вращении и продольной подаче головки 13 с одновременным поперечньм перемещением накатных роликов. Последняя операция - отрезка детали от трубы - производится отрезной головкой 13 с дисковыми ножами. После отрезки детали убираются транспортером 14.

Установка 5 для сварки без остановки технологического цикла стыкуе последующую трубу с предыдущей.

Корректор В.Бутяга

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для оребрения труб методом спиральной навивки ленты | 1989 |

|

SU1690885A1 |

| Устройство для накатывания резьбы на пустотелых заготовках | 1976 |

|

SU727289A1 |

| ЛИНИЯ РЕЗКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ НА МЕРНЫЕ ДЛИНЫ | 1973 |

|

SU383547A1 |

| СТАНОК ДЛЯ НАКАТКИ РЕЗЬБЫ НА ТРУБАХ | 1971 |

|

SU289861A1 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| Линия резки труб | 1979 |

|

SU804248A1 |

| УСТАНОВКА ДЛЯ НАКАТА РЕЗЬБЫ НА ТРУБЕ И ЕЕ ОТРЕЗКИ | 1970 |

|

SU276779A1 |

| Линия для спирального оребрения труб лентой | 1978 |

|

SU733760A1 |

| Линия резки труб | 1990 |

|

SU1792810A1 |

| Поточная линия изготовления узлов трубопроводов | 1982 |

|

SU1057248A1 |

| Проспект фирмы EMAG, ФРГ, 1984. |

Авторы

Даты

1986-03-30—Публикация

1984-06-27—Подача