1

Изобретение относится к обработке материалов резанием с использованием энергии ультразвуковых колебаний для интенсификации процесса и может быть использовано в машиностроении и приборостроении в процессах механической обработки труднообрабатываемых хрупких материалов, например точении и шлифовании.

Эксплуатационные свойства деталей машин и приборов существенно зависят от состояния и физико-механических свойств поверхностного слоя после механической обработки нарушения структуры, количества и глубины проникновения микротрещин, остаточных напряжений и т.п.. Поэтому, наряду с требованиями обеспечения высокой производительности и заданных геометрических характеристик поверхности детали важным остается требование об.спечения минимальных размеров нарушенного механической обработкой поверхностного слоя, особенно при окончательных видах механической обработки.

Целью изобретения является повышение производительности5 качества обработки и уменьшение величины нарушенного поверхностного слоя.

Поставленная цель достигается тем, что согласно механической обработки, при котором режущему инструменту, имеющему продольную и поперечную подачи, сообщают вынужденные ультразвуковые колебания, при обработке хрупких материалов процесс ведут составным инструментом, причем ультразвуковые колебания подают на первую в направлении подачи часть инструмента, а припуск на механическую обработку беру из соотношения

СЛ|Э. 1

де л

ел

У

с. уз

Q С - припуски на обработку без и с ультразвуком, мм, частота ультразвуковых колебаний, Гц;

скорость звука в материале, мм/с

K,,Xj, - коэффициенты, зависящие от свойств материала и условий обработки,

А амплитуда колебательных смещений. Безразмерный коэффициент К, характеризует прочностные свойства обрабатываемого материала, т.е. его способность к хрупкому разрушению и склонности к заселению микродефектами по глубине в нарушенном. слое после механического воздействия. Коэффициент К( определяется t; заранее экспериментально по вычислению плотности заселенных, дефектов в нарушенном слое для различных материалов с помощью методов электронной микроскопии. Для материалов 0 аморфной структуры (группа стекол) К, равнялся 0,2-0,3, для поликристаллических структур (группа сита- лов) К, составлял 0,5-0,6, для некоторых видов керамик К, соста- 5 вил 0,,8.

Коэффициент 2 учитывает условия предшествующего цикла обработки и характеризует состояние поверхности перед обработкой по среднему Q размеру поверхностного дефекта

(длине царапин, выколоток), определяется экспериментально с помощью оптического микроскопа. Для рассматриваемых материалов и условий обработки величина k находилась в 5 пределах 5, - 8,7-10 мм.

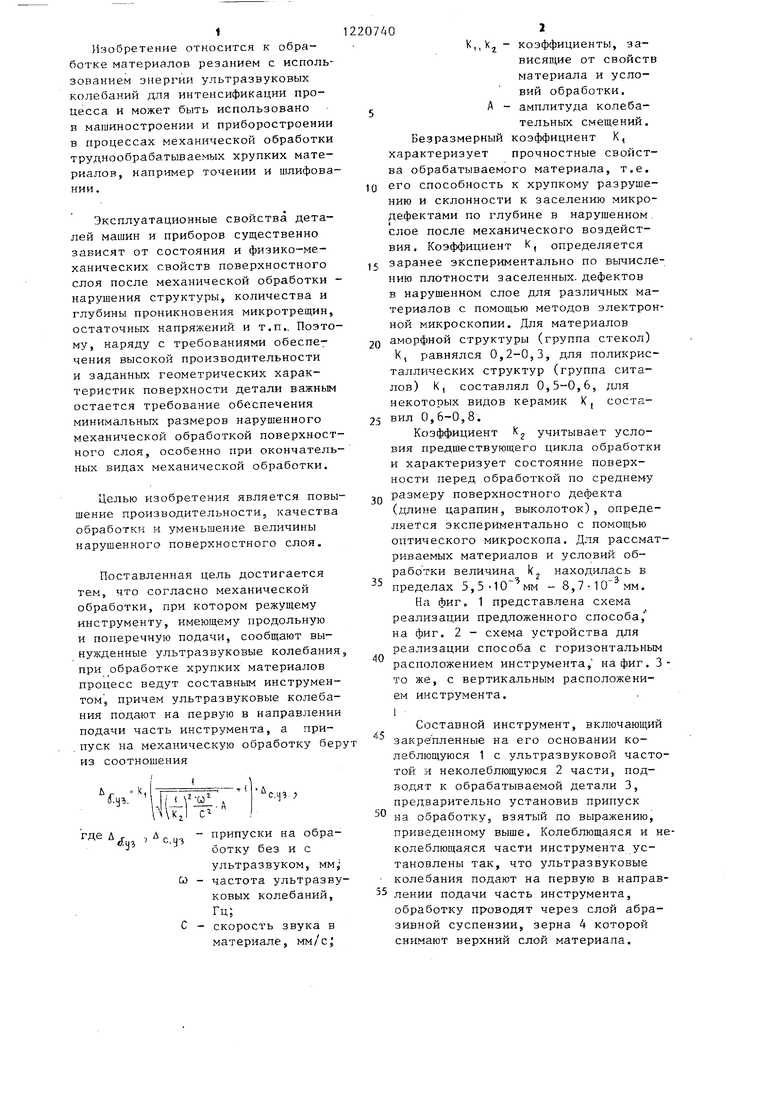

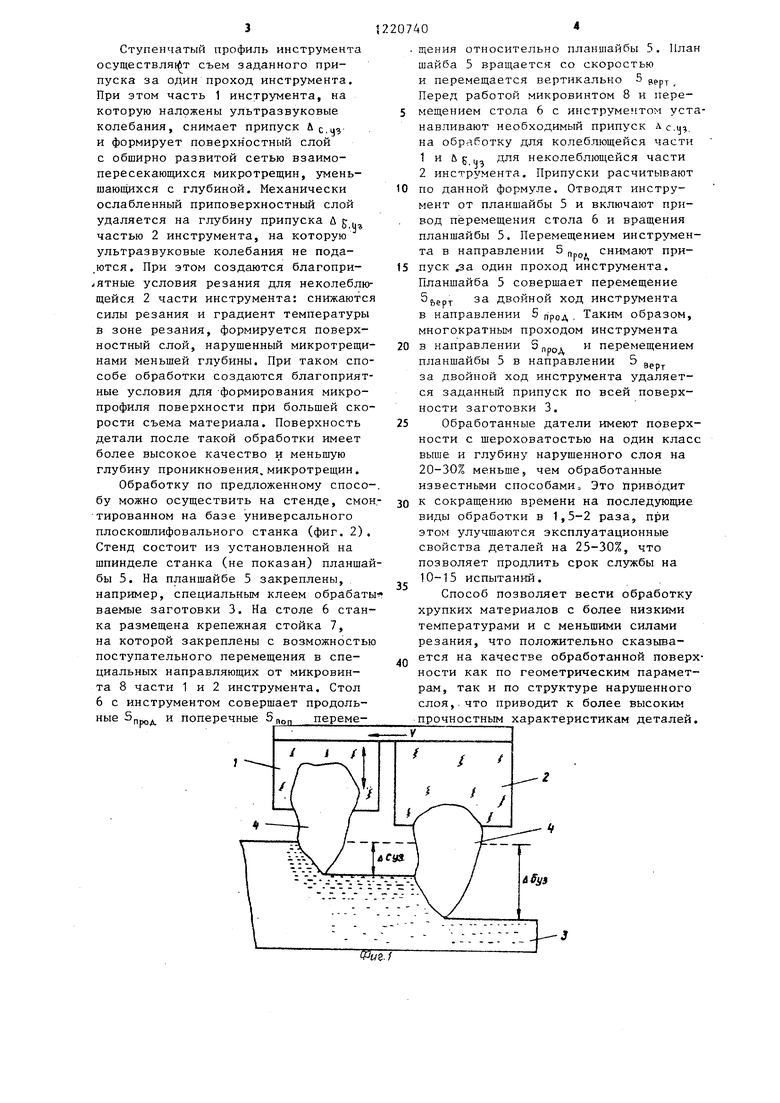

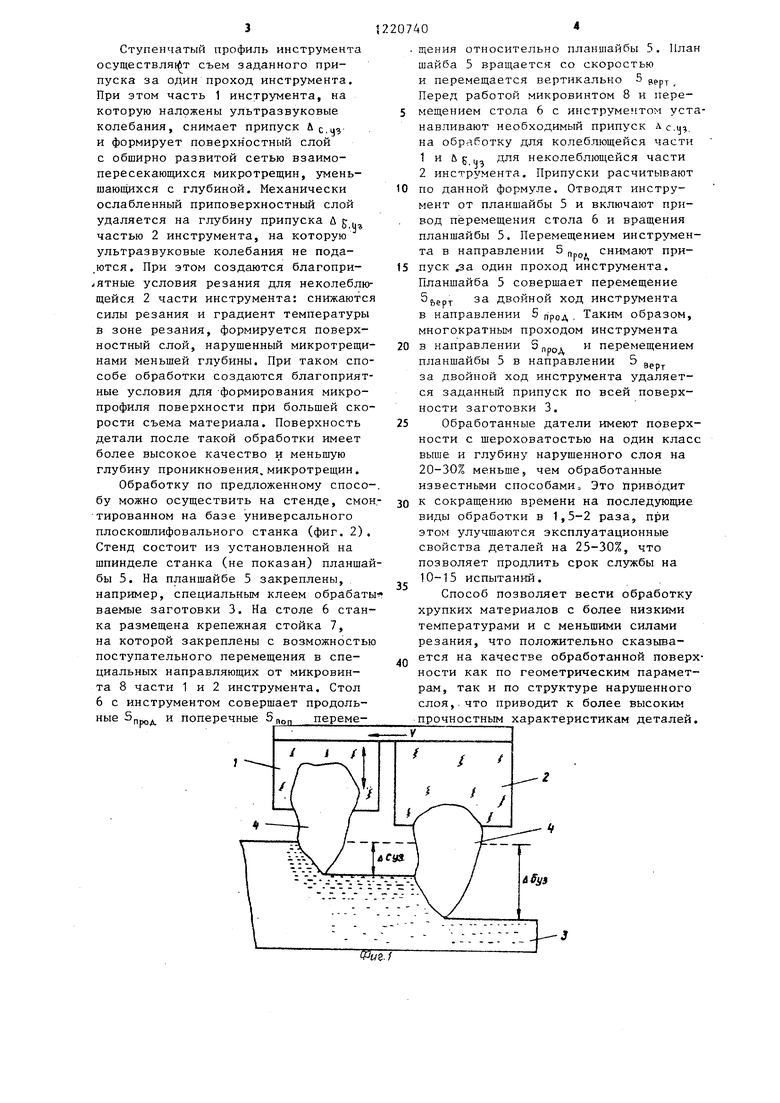

На фиг, 1 представлена схема реализации предложенного способа, на фиг. 2 - схема устройства для реализации способа с горизонтальным расположением инстру ента, на фиг, 3- то же, с вертикальным расположением инструмента.

0

45 ,

Составной инструмент, включающий

50

закрепленные на его основании колеблющуюся 1 с ультразвуковой частотой и неколеблющуюся 2 части, подводят к обрабатываемой детали 3, предварительно установив припуск на обработку, взятый по выражению, приведенному выше. Колеблющаяся и неколеблющаяся части инструмента установлены так, что ультразвуковые колебания подают на первую в направлении подачи часть инструмента, обработку проводят через слой абразивной суспензии, зерна 4 которой снимают верхний слой материала.

55

Ступенчатый профиль инструмента осуществля1 т съем заданного припуска за один проход инструмента. При этом часть 1 инструмента, на которую наложены ультразвуковые колебания, снимает припуск А с,ц и формирует поверхн остный слой с обширно развитой сетью взаимо- пepeceкaюпц xcя микротрещин, уменьшающихся с глубиной. Механически ослабленный приповерхностный слой удаляется на глубину припуска и j частью 2 инструмента, на которую ультразвуковые колебания не пода- ,ются. При этом создаются благопри- ятныe условия резания для неколеблющейся 2 части инструмента: снижаются силы резания и градиент температуры в зоне резания, формируется поверхностный слой, нарушенный микротрещинами меньшей глубины. При таком способе обработки создаются благоприятные условия для формирования микропрофиля поверхности при большей скорости съема материала. Поверхность детали после такой обработки имеет более высокое качество и меньшую глубину проникновения, микротрещин.

Обработку по предложенному способу можно осуществить на стенде, смонтированном на базе универсального плоскошлифовального станка (фиг. 2), Стенд состоит из установленной на шпинделе станка (не показан) планшайбы 5. На планшайбе 5 закреплены, например, специальным клеем обрабаты ваемые заготовки 3, На столе 6 станка размещена крепежная стойка 7, на которой закреплены с возможностью поступательного перемещения в специальных направляющих от микровинта 8 части 1 и 2 инструмента. Стол 6 с инструментом совершает продольные и поперечные бдоп переме20740

. щения относительно планшайбы 5. План шайба 5 вращается со скоростью и перемещается вертикально 5 Перед работой микровинтом 8 и пере- 5 мещением стола 6 с инструментом устанавливают необходимый припуск AC.IJ-). на обработку для колеблющейся части

1и U 5 цз неколеблющейся части

2инструмента. Припуски расчитывают по данной формуле. Отводят инструмент от планшайбы 5 и включают привод перемещения стола 6 и вращения планшайбы 5. Перемещением инструмента в направлении 5 „ снимают припуск ;за один проход инструмента.

10

15

Планшайба 5 совершает перемещение 5f,r,r за двойной ход инструмента в направлении 5 прод, Таким образом, многократным проходом инструмента

в направлении 5

л рол

И перемещением

планшайбы 5 в направлении 5

верт

за двойной ход инструмента удаляется заданный припуск по всей поверхности заготовки 3.

Обработанные датели имеют поверхности с шероховатостью на один класс выше и глубину нарушенного слоя на 20-30% меньше, чем обработанные известными способами о Это приводит к сокращению времени на последующие виды обработки в 1,5-2 раза, при этом улучшаются эксплуатационные свойства деталей на 25-30%, что позволяет продлить срок службы на 10-15 испытаний.

Способ позволяет вести обработку

хрупких материалов с более низкими

температурами и с меньшими силами

резания, что положительно сказывается на качестве обработанной поверх

ности как по геометрическим параметрам, так и по структуре нарушенного слоя, что приводит к более высоким прочностным характеристикам деталей.

№е./

1

, 3

фиг. 2

Snon.

прод. us.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ финишной ультразвуковой обработки | 1987 |

|

SU1576283A1 |

| Способ вибродеформационной обработки | 1990 |

|

SU1754330A1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2162398C2 |

| Способ ультразвуковой размерной обработки | 1975 |

|

SU722715A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНОГО КРУГА | 1998 |

|

RU2146600C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ, ОБЕСПЕЧИВАЮЩИЙ ЗНАКОПЕРЕМЕННЫЕ ДЕФОРМАЦИИ В СРЕЗАЕМОМ СЛОЕ | 1999 |

|

RU2151690C1 |

| СПОСОБ МИКРОШЛИФОВАНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2035287C1 |

| Инструмент для обработки хрупких материалов | 1979 |

|

SU912520A1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2164851C1 |

| Способ обработки резанием твердого материала | 1989 |

|

SU1722695A1 |

Редактор М.Горват

Составитель В.Дрожалова Техред Л.Олейник

Заказ 1515/9

Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Филиал ППП Патент, г, Ужгород, ул. Проектная, 4

Корректор В.Бутяга

| Арзамацкий А.А | |||

| Алмазная обра- ботка оптических деталей | |||

| М.: Машиностроение, 1978, с | |||

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

| Способ резания металлов, в частности тру днообрабатываемых жаропрочных сталей и сплавов, лезвийным инструментом | 1956 |

|

SU121638A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-03-30—Публикация

1984-03-23—Подача