Изобретение относится к обработке металлов давлением, в частности к оборудованию станов продольной прокатки труб на оправке.

Цель изобретения - повышение про иаводительности стана.

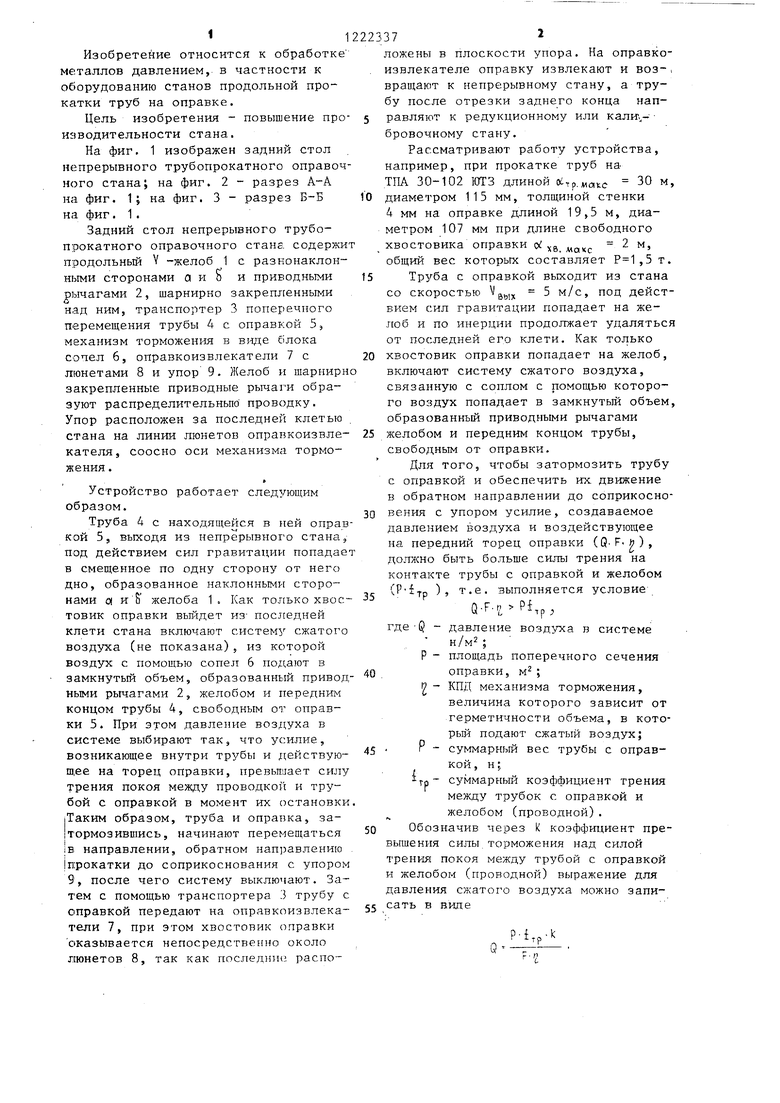

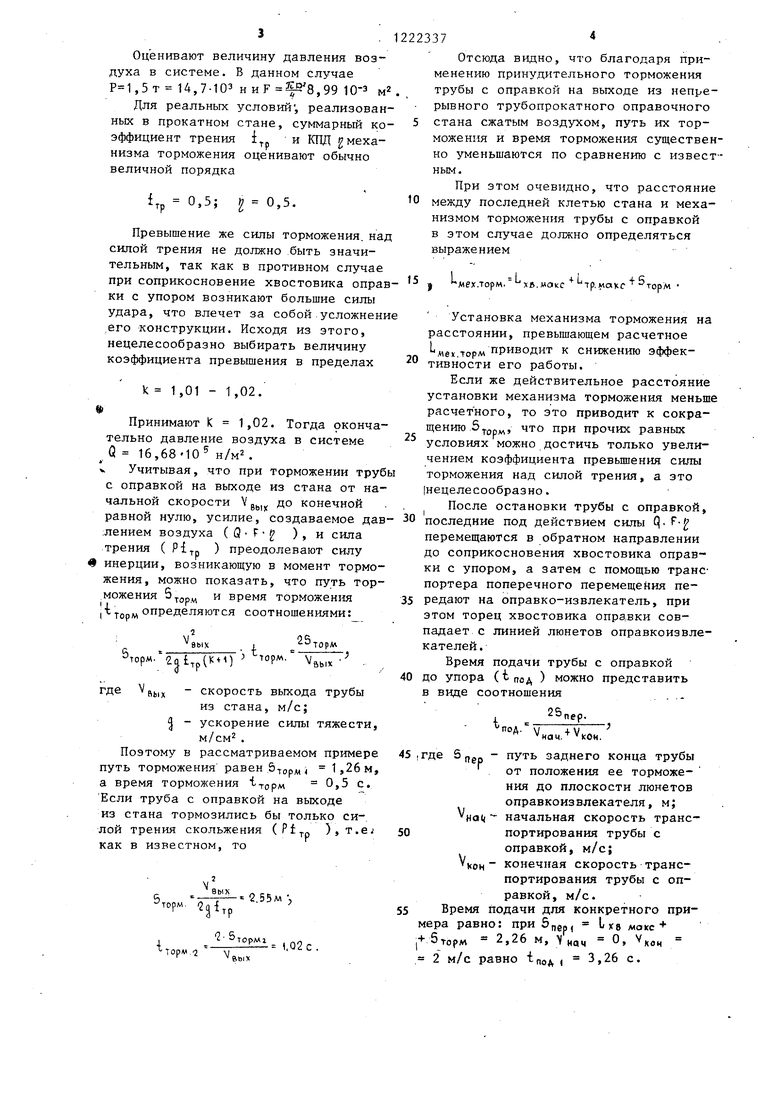

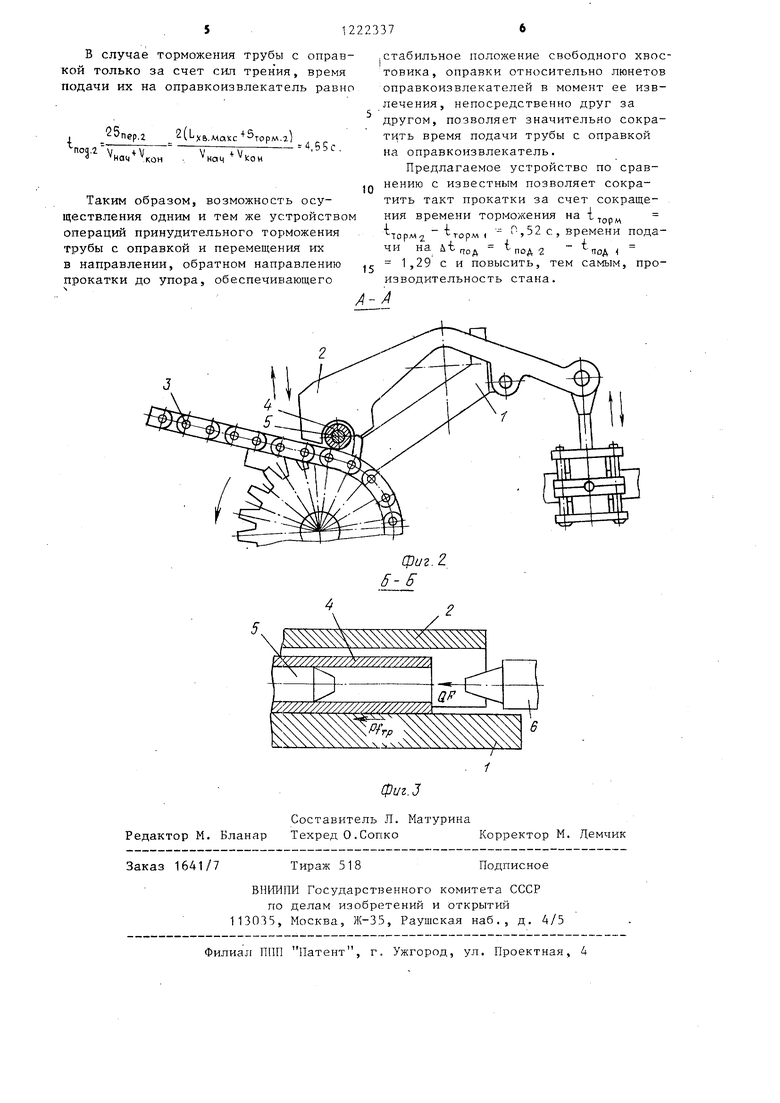

На фиг. 1 изображен задний стол непрерывного трубопрокатного оправоч ного стана; на фиг. 2 - разрез на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

Задний стол непрерывного трубопрокатного оправочного стана, содержи продольный V -желоб 1 с разнонаклон- ными сторонами оно и приводными рычагами 2, шарнирно закрепленными над ним, транспортер 3 поперечного перемещения трубы 4 с оправкой 5, механизм торможения в виде блока сопел 6, оправкоизвлекатели 7с яюнетами 8 и упор 9. Желоб и шарнирн закрепленные приводные рычаги образуют распределит ел ьньпо проводку. Упор расположен за последней клетью стана на линии люнетов оправкоизвле- катеяя, соосно оси механизма торможения .

Устройство работает следующим образом.

Труба 4 с находящейся в ней оправкой 5, выходя из непрерывного стана, под действием сил гравитации попадае в смещенное по одну сторону от него дно, образованное наклонными сторонами о( и S желоба 1 . Как только хвое- товик оправки выйдет из- последней клети стана включают систему сжатого воздуха (не показана), из которой воздух с помощью сопел 6 подают в замкнутый объем, образованный привод ными рычагами 2, желобом и передним концом трубы 4, свободным от оправки 5. При этгом давление воздуха в системе выбирают так, что усилие, возникающее внутри трубы и действую ш,ее на торец оправки, превышает силу трения покоя между проводков и трубой с оправкой в момент их (остановки Таким образом, труба и оправка, зап-

тормозившись, начинают перемещаться

IB направлении, обратном нап1)авлению . |прокатки до соприкоснования с упором 9, после чего систему выключают. Затем с помощью транспортера 3 трубу с оправкой передают на оправкоизвлека- тели 7, при этом хвостовик оправки оказывается непосредственно около люнетов 8, так как последншг распо

5 0 5

0

5

5

0

5

3372

ложены в плоскости упора. На оправко- извлекателе оправку извлекают и воз-, вращают к непрерывному стану, а трубу после отрезки заднего конца направляют к редукционному или кали.,- - бровочному стану.

Рассматривают работу устройства, например, при прокатке труб на ТПА 30-102 ЮТЗ длиной oi,p.Mo,sc 30 м, диаметром 115 мм, толщиной стенки 4 мм на оправке длиной 19,5 м, диаметром 107 мм при длине свободного хвостовика оправки с .д ..„ 2 м,

Vло.МиНС

общий вес которых составляет Р 1 ,5 т.

Труба с оправкой выходит из стана со скоростью t,,yi 5 м/с, под действием сил гравитации попадает на желоб и по инерции продолжает удаляться от последней его клети. Как только хвостовик оправки попадает на желоб, включают систему сжатого воздуха, связанную с соплом с помощью которого воздух попадает в замкнутый объем, образованньм приводными рычагами желобом и передним концом трубы, свободным от оправки.

Для того, чтобы затормозить трубу с оправкой и обеспечить их движение в обратном направлении до соприкосновения с упором усилие, создаваемое давлением воздуха и воздействующее на передний торец оправки (Q. F-h), должно быть больше силы трения на контакте трубы с оправкой и желобом (P f-rp ), т.е. выполняется условие

Q-F-, Pi.p. гдe Q - давление воздуха в системе

н/м ; Р - площадь поперечного сечения

оправки, g - КПД механизма торможения,

величина которого зависит от герметичности объема, в который подают сжатый воздух; г -- суммарный вес трубы с оправкой , н;

тр суммарный коэффициент трения между трубок с оправкой и желобом (проводной). Обозначив через k коэффициент превышения силы торможения над силой трения покоя между трубой с оправкой и желобом (проводной) выражение для давления сжатого воздуха можно записать в виде

Р-Ьр- :

Оценивают величину давления воздуха в системе. В данном случае ,5т 14,7-103 н иР ,99 10-3 „г

Для реальных условий , реализованных в прокатном стане, суммарный коэффициент трения f и КПД gмеханизма торможения оценивают обычно величной порядка

0,5; I 0,5.

ч

Превышение же силы торможения, над силой трения не должно быть значительным, так как в противном случае при соприкосновение хвостовика оправки с упором возникают большие силы удара, что влечет за собой усложнение его конструкции. Исходя из этого, нецелесообразно выбирать величину коэффициента превышения в пределах

k 1,01 - 1,02.

Принимают К 1,02. Тогда окончательно давление воздуха в системе

Q 16,6810 н/м.

V Учитывая, что при торможении трубы с оправкой на выходе из стана от начальной скорости V gjjij до конечной равной нулю, усилие, создаваемое давлением воздуха (Q Г ), и сила трения ( ) преодолевают силу инерции, возникающую в момент торможения, можно показать, что путь тор

можения

торм

определяются

и время торможения

соотношениями:

вых

V

д,

25

торм

() Р«-

где - скорость выхода трубы

из стана, м/с; - ускорение силы тяжести,

м/см.

Поэтому в рассматриваемом примере путь торможения равен 5-гор«4 1,26м, а время торможения t-горм ° Если труба с оправкой на выходе из стана тормозились бы только силой трения скольжения (Р1тр ),т.е; как в известном, то

вы

i

торм. ,p

5 торм.-2 vT

2.55м J

(,02с.

22337

Отсюда видно, что благодаря применению принудительного торможения трубы с оправкой на выходе из непрерывного трубопрокатного оправочного 5 стана сжатым воздухом, путь их торможения и время торможения существенно уменьшаются по сравнению с известным.

При этом очевидно, что расстояние 10 между последней клетью стана и механизмом торможения трубы с оправкой в этом случае должно определяться выражением

15

I wex.TopM. хб.мокс тр. макс торм

Установка механизма торможения на расстоянии, превышающем расчетное L ,gк рр приводит к снижению эффективности его работы.

Если же действительное расстояние установки механизма торможения меньше расчетного, то это приводит к сокра

щению

тор

„, что при прочих равных

условиях можно достичь только увеличением коэффициента превьшгения силы торможения над силой трения, а это (нецелесообразно.

После остановки трубы с оправкой,

последние под действием силы перемещаются в обратном направлении до соприкосновения хвостовика оправки с упором, а затем с помощью транспортера поперечного перемещения передают на оправко-извлекатель, при этом торец хвостовика оправки совпадает с линией люнетов оправкоизвле- кателей.

Время подачи трубы с оправкой

до упора (под ) можно представить в виде соотношения. .,

25,

пер.

под.

VnaM.+ V.OH.

5 ,где 5

пес

V

путь заднего конца трубы от положения ее торможения до плоскости люнетов оправкоизвлекателя, м;

но1(

0

начальная скорость транспортирования трубы с оправкой, м/с;

kOH конечная скорость транспортирования трубы с оправкой, м/с.

Время подачи для конкретного примера равно:

,5

при Snep, Lx6 /мокс

горм

2,26 м, V

нач

2 м/с равно t

пол

О, V 3,26 с.

кон

В случае торможения трубы с оправкой только за счет скп трения, время подачи их на оправкоизвлекатель равно

2( ддд,,,-+5T-,p.j)

кон

-4,55с.

Таким образом, возможность осуществления одним и тем же устройством операций принудительного торможения трубы с оправкой и перемещения их в направлении, обратном направлению прокатки до упора, обеспечивающего

А

.стабильное положение свободного хвостовика, оправки относительно люнетов оправкоизвлекателей в момент ее извлечения, непосредственно друг за другом, позволяет значительно сократить время подачи трубы с оправкой на оправкоизвлекатель.

Предлагаемое устройство по сравнению с известным позволяет сократить такт прокатки за счет сокращения времени торможения на торм tropM , ,52 с, времени подачи на лъ гтод t ,(зд 2 t под 1,29 с и повысить, тем самым, производительность стана.

А

фuг.J

Составитель Л. Матурина Редактор М. Бланар Техред О.Сопко Корректор М. Демчик

Заказ 1641/7

Тираж 518

ВНКИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб. , д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Задний стол непрерывного оправочного трубопрокатного стана | 1991 |

|

SU1794512A1 |

| Задний стол непрерывного трубопрокатного оправочного стана | 1986 |

|

SU1323147A1 |

| Задний стол непрерывного трубопрокатного стана | 1977 |

|

SU745568A1 |

| ОПРАВОЧНЫЙ УЗЕЛ НЕПРЕРЫВНОГО ТРУБОПРОКАТНОГО СТАНА | 2011 |

|

RU2486976C1 |

| Способ непрерывной прокатки труб и оправочный узел для его осуществления | 2017 |

|

RU2707052C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098205C1 |

| Стан поперечно-винтовой прокатки труб | 1977 |

|

SU737034A1 |

| Устройство для удержания оправки стана непрерывной прокатки труб | 1983 |

|

SU1079324A1 |

| Задающее устройство трубопрокатного оправочного стана | 1986 |

|

SU1409360A1 |

| Задающее устройство трубопрокатного оправочного стана | 1985 |

|

SU1284633A1 |

| Заявка ФРГ № 3114950, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Задний стол непрерывного трубопрокатного стана | 1977 |

|

SU745568A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-07—Публикация

1984-01-04—Подача