Изобретение относится к обработке металлов давлением и может быть использовано при производстве труб волочением на длинной оправке.

Цель изобретения - предотвращение смятия конца трубы за счет устранения ди намического удара трубы в стопорное устройство.

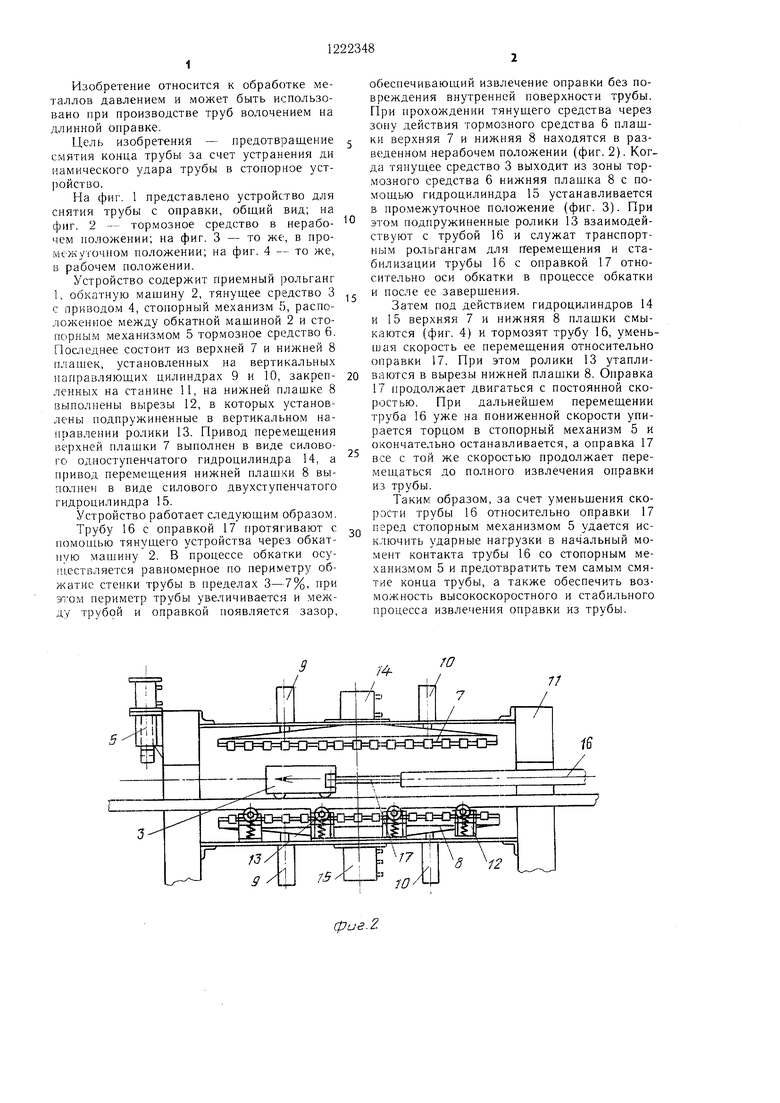

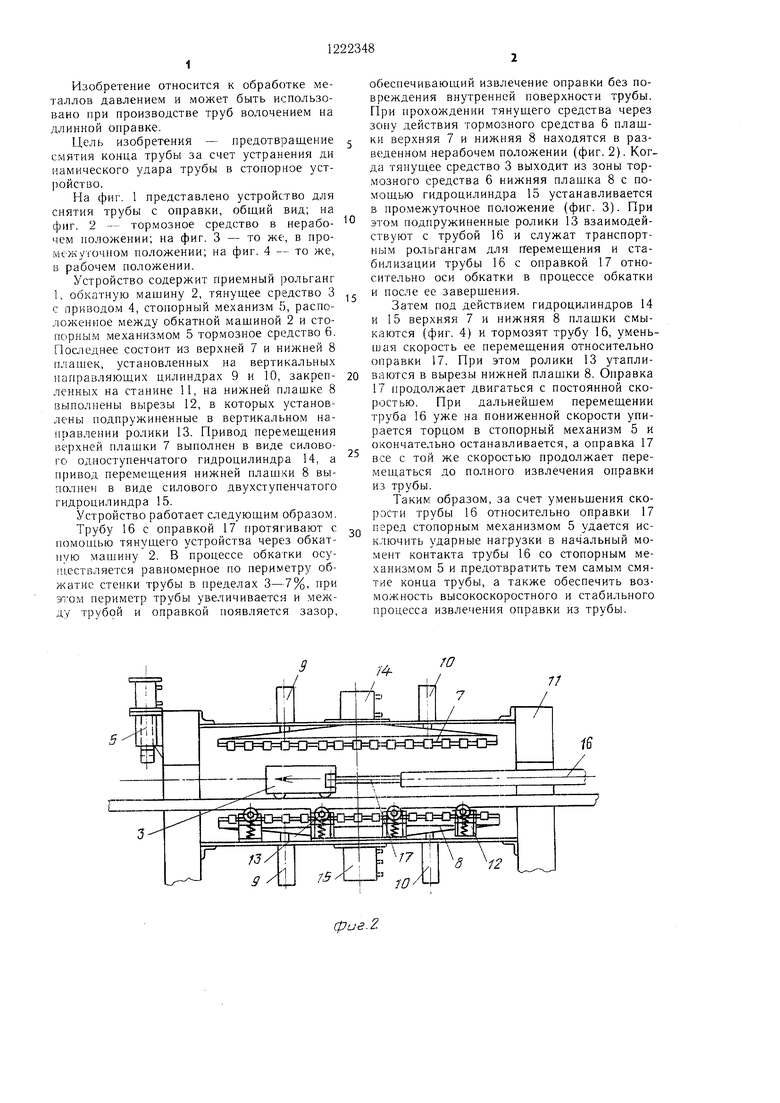

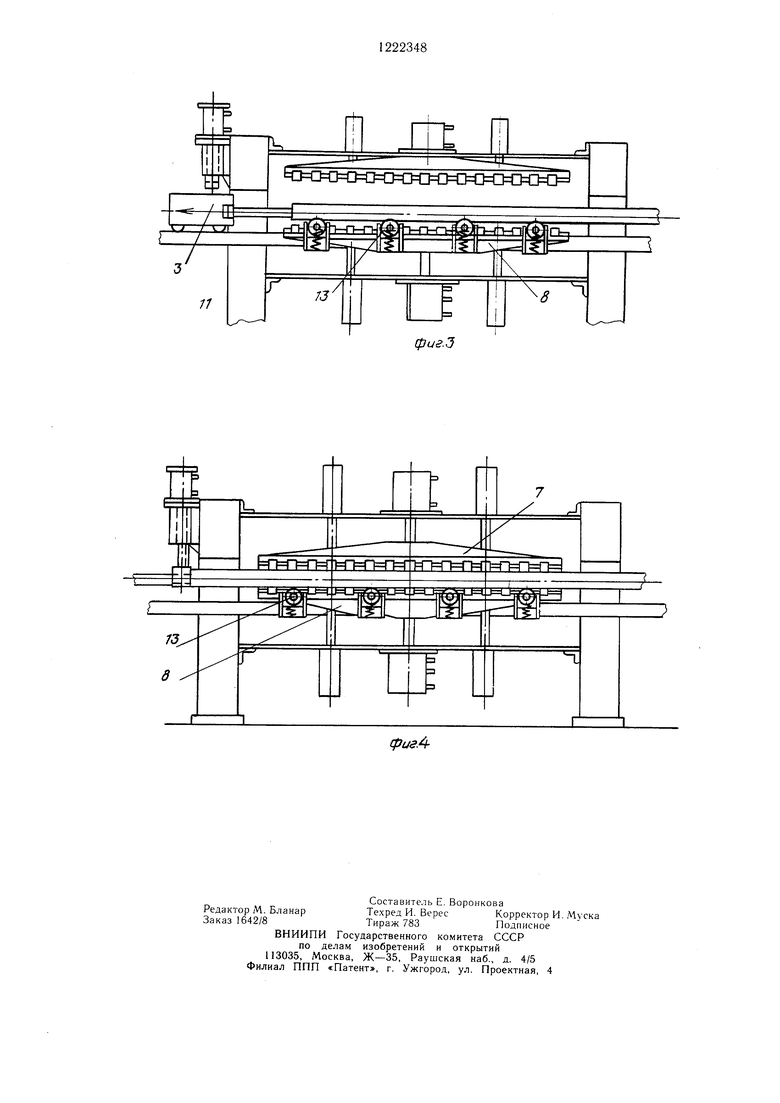

На фиг. 1 представлено устройство для снятия трубы с оправки, общий вид; на фиг. 2 - тормозное средство в нерабочем положении; на фиг. 3 - то же, а промежуточном положении; на фиг. 4 - то же, в рабочем положении.

Устройство содержит приемный рольганг , обкатную машину 2, тянущее средство 3 с приводом 4, стопорный механизм 5, расположенное между обкатной машиной 2 и порным механизмо.м 5 тормозное средство 6. Последнее состоит из верхней 7 и нижней 8 плашек, установленных на вертикальных направляющих цилиндрах 9 и 10, закреп- ленных на станине 11, на нижней плашке 8 выполнены вырезы 12, в которых установлены подпружиненные в вертикальном направлении ролики 13. Привод перемещения верхней плашки 7 выполнен в виде силового одноступенчатого гидроцилиндра 14, а привод перемещения нижней плащки 8 выполнен в виде силового двухступенчатого гидроцилиндра 15.

Устройство работает следующим образом.

Трубу 16 с оправкой 17 протягивают с помощью тянущего устройства через обкатную машину 2. В процессе обкатки осуществляется равномерное по периметру обжатие стенки трубы в пределах 3-7%, при этом периметр трубы увеличивается и между трубой и оправкой появляется зазор.

, 0

„

5

обеспечивающий извлечение оправки без повреждения внутренней поверхности трубы. При прохождении тянущего средства через зону действия тормозного средства 6 плащки верхняя 7 и нижняя 8 находятся в разведенном нерабочем положении (фиг. 2). Когда тянущее средство 3 выходит из зоны тормозного средства 6 нижняя плашка 8 с помощью гидроцилиндра 15 устанавливается в промежуточное положение (фиг. 3). При этом подпружиненные ролики 13 взаимодействуют с трубой 16 и служат транспортным рольгангам для ггеремещения и стабилизации трубы 16 с оправкой 17 относительно оси обкатки в процессе обкатки и после ее заверщения.

Затем под действием гидроцилиндров 14 и 15 верхняя 7 и нижняя 8 плащки смыкаются (фиг. 4) и тормозят трубу 16, умень- ПJaя скорость ее перемещения относительно оправки 17. При этом ролики 13 утапливаются в вырезы нижней плащки 8. Оправка 17 продолжает двигаться с постоянной скоростью. При дальнейшем перемещении труба 16 уже на пониженной скорости упирается торцом в стопорный механизм 5 и окончательно останавливается, а оправка 17 все с той же скоростью продолжает перемешаться до полного извлечения оправки из трубы.

Таким образом, за счет уменьшения скорости трубы 16 относительно оправки 17 перед стопорным механизмом 5 удается исключить ударные нагрузки в начальный момент контакта трубы 16 со стопорным механизмом 5 и предотвратить тем самым смятие конца трубы, а также обеспечить возможность высокоскоростного и стабильного процесса извлечения оправки из трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХНИТОЧНЫЙ ДЛИННООПРАВОЧНЫЙ СТАН ДЛЯ ВОЛОЧЕНИЯ ТРУБ | 1991 |

|

RU2030235C1 |

| Устройство для извлечения оправки из трубы | 1988 |

|

SU1646639A1 |

| Устройство для снятия труб с оправок после волочения | 1970 |

|

SU438217A1 |

| ВОЛОЧИЛЬНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА ДЛИННОМЕРНЫХ ТРУБ, ПРЕИМУЩЕСТВЕННО КАПИЛЛЯРНЫХ | 1991 |

|

RU2030940C1 |

| Трубопрокатный агрегат | 1983 |

|

SU1186298A1 |

| Непрерывный стан для волочения труб на длинной оправке | 1980 |

|

SU1002065A1 |

| Задний стол непрерывного трубопрокатного стана | 1977 |

|

SU745568A1 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Шнековый бур ударно-вращательного бурения | 1982 |

|

SU1078017A1 |

| СТАН ДЛЯ ВОЛОЧЕНИЯ ТРУБ НА ПОДВИЖНОЙ ОПРАВКЕ | 2007 |

|

RU2336964C1 |

16

фие.г.

77

фиг.З

фигА

| Устройство для автоматического достижения синфазности вращения дисков Нипкова | 1931 |

|

SU27405A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-07—Публикация

1982-07-30—Подача